一种以酒石酸促进阳极泥中贵金属的高效富集方法

1.本发明属于固体废物资源综合回收技术领域,具体涉及一种以酒石酸促进阳极泥中贵金属的高效富集方法。

背景技术:

2.铜电解精炼过程中产生的阳极泥是回收贵金属和有价金属的重要二次资源。同时,回收高值贵金属逐渐成为阳极泥资源化行业发展的主要驱动力。然而,阳极泥中的cu、ni、sb、sn、pb和as等杂质占总量的70%以上。一方面,由于杂质的粘附、包封和化学合成等作用,导致直接从泥中提取贵金属的回收率较低。另一方面,高效除杂并富集贵金属,对于提高回收得到的贵金属的品位具有重要意义。因此,高效的杂质去除是关键。

3.目前,从铜阳极泥中除杂的方法主要有火法、湿法和火法湿法相结合的方法。火法通常采用真空熔炼,试剂消耗少,但由于需要真空环境和较高的反应温度,设备投资和能耗高。湿法可分为碱浸法、酸浸法和酸浸碱浸相结合的方法。湿法对杂质的去除效果好,但利用的试剂如氨、强氧化性酸、强氧化剂等腐蚀性强,有安全风险。而且湿法试剂消耗较大,易产生大量废水。火法湿法相结合的方法以硫酸化焙烧-水浸法、碱焙烧-浸出法等为代表。有报道在对阳极泥进行naoh混合nano3焙烧-水浸之后,使用h2so4和na2s分别提取了96.2%的cu和86.8%的sb。事实上,由于cu和sb在阳极泥中的含量很高,而且它们的性质不活泼,因此很难高效地去除它们。而且,高效除杂的同时避免贵金属的损失,实现贵金属的高效富集,仍然具有挑战性。

技术实现要素:

4.本发明针对上述问题,本发明的目的是提供一种以酒石酸促进阳极泥中贵金属的高效富集方法。所述方法适用于废杂铜精炼阳极泥,通过碱焙烧-水浸-酒石酸辅助酸浸耦合工艺,可以高效去除泥中的主要杂质cu和sb,并高保留地富集贵金属ag、au和pd。

5.本发明的目的通过以下技术方案实现:

6.一种以酒石酸促进阳极泥中贵金属的高效富集方法,包括以下步骤:

7.(1)将阳极泥烘干后研磨成粉末,与naoh混合、焙烧,得到焙烧后的泥;

8.(2)用水对步骤(1)焙烧后的泥进行搅拌浸出反应,反应结束后固液分离,得到水浸渣;

9.(3)用酒石酸、h2so

4-h2o2的混合体系对步骤(2)水浸渣烘干后的泥进行浸出反应1-60min,反应结束后固液分离,得到贵金属富集渣。

10.优选地,步骤(3)所述混合体系中酒石酸浓度为0.17-1.0mol/l。

11.优选地,步骤(3)所述混合体系中酒石酸浓度为0.33-0.50mol/l。

12.优选地,步骤(3)所述烘干后的泥与混合体系的固液比为(5.0-25.0):1g/l。

13.优选地,步骤(3)所述浸出温度为70-90℃。

14.优选地,步骤(3)所述浸出时间为30-40min,所述h2o2与h2so4体积比为1:(20~

30)。

15.优选地,步骤(1)所述naoh与阳极泥质量比为(1~3):1,焙烧温度700~800℃,焙烧时间2.0~4.0h;步骤(2)所述水与焙烧后的泥的液固比为(20~25):1l/g、浸出温度为90~110℃、转速300~500rpm,反应1.5~3.0h。

16.优选地,步骤(3)所述h2so4浓度为2.0~4.0mol/l,h2o2浓度为0.44~0.6mol/l,搅拌速率为300~500rpm。

17.优选地,步骤(3)h2o2的加入方式为缓慢注入,步骤(1)所述阳极泥粉末粒径小于200目。

18.优选地,步骤(2)所述的水浸渣经离心、洗涤后,在75℃干燥12h;步骤(3)所述的贵金属富集渣经过离心、洗涤后,在75℃下干燥12h。

附图说明

19.图1为实施例1不同焙烧条件对cu、ni、sb和ag的浸出率(a)和它们在浸出渣中含量(b)的影响;以及阳极泥原样(c)和naoh焙烧-水浸后样品(d)的xrd图。

20.图2为水浸后不同酸浸条件下主要元素的浸出率。

21.图3为实施例2中阳极泥在酒石酸是否存在下(a)杂质(cu、ni、sb)的浸出率和(b)贵金属(ag、au、pd)的保留率图。

22.图4为实施例3中不同浓度酒石酸下杂质(cu、ni、sb)和贵金属(ag)的浸出率图。

23.图5为实施例4中不同固液比下杂质(cu、ni、sb)和贵金属(ag)的浸出率图。

24.图6为实施例5中不同浸出温度下杂质(cu、ni、sb)和贵金属(ag)的浸出率图。

25.图7为实施例6中(a)不同浸出时间下杂质(cu、ni、sb)和贵金属(ag)的浸出率,和(b)浸出40min后渣中杂质和贵金属含量和原阳极泥中含量的对比图。

26.图8为cu-h2o(a)、ni-h2o(b)、sb-h2o(c)和ag-h2o(d)体系在反应条件下的eh-ph图,以及溶液实际在1、3、5、7、10、15、20、25和30分钟时的电位。

27.图9为对比例1中酒石酸、酒石酸-h2o2和h2so

4-酒石酸-h2o2对杂质(cu、ni和sb)和贵金属(ag、au和pd)的浸出率。

28.图10为对比例2中h2so

4-酒石酸和h2so

4-酒石酸-h2o2在反应进行到第5min和180min时对杂质(cu、ni和sb)和贵金属(ag)的浸出率。

29.图11为酸浸渣(贵金属富集渣)的xrd图。

具体实施方式

30.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

31.实施例1

32.碱焙烧、水浸

33.(1)将阳极泥烘干后研磨成粒径小于200目的粉末,混合其与naoh焙烧,控制naoh与泥质量比为1:1、焙烧温度700℃,焙烧时间2.0h,得到焙烧后的泥。

34.(2)用水对步骤(1)焙烧得到的泥进行搅拌浸出反应,控制液固比为25/1、温度90℃、转速300rpm,反应1.5h。反应结束后固液分离,得到水浸渣,洗涤,在75℃干燥12h保存。

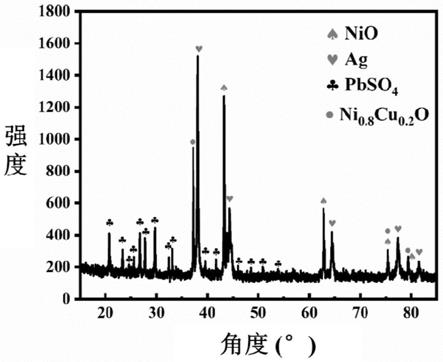

35.焙烧实现阳极泥的物相朝着杂质更易被去除而贵金属更易被保留的方向转化。与以阳极泥原样为浸出对象的对照相比,采用naoh焙烧的样品,杂质cu、ni和sb的浸出率明显增加,而ag的浸出率降低(图1a)。同时,naoh焙烧后泥中ag的含量得到了提高,而cu和sb的含量降低(图1b)。xrd图表明阳极泥原样的主要物相为cu、nio、ag3sbs3、ag2so4、ass、sno2和pb[as2o6](图1c)。而经过naoh焙烧-水浸后,物相转变为主要由nio、ag、ni

0.8

cu

0.2

o、pbso4和cu9sb4o

19

组成的新相(图1d),使杂质在后续酸浸更容易被浸出而贵金属更易被保留。水浸无改变物相的能力,物相变化是由焙烧引起的。

[0036]

水浸可实现焙烧后多余的naoh和转化成的可溶性盐的有效溶出,达到初步除杂同时减少后续酸用量的目的。naoh焙烧-水浸后样品的xrd图中(图1d)未检测到含有s、as和sn的物相,表明生成的可溶性盐(如na2so4、na3aso4和na2sno3)在水浸中被溶解和去除。水浸液元素含量分析表明,水浸成功去除了76.39%的pb、79.29%的sn、87.72%的s和95.20%的as(图2)。

[0037]

实施例2

[0038]

酒石酸辅助h2so

4-h2o2高效浸出杂质cu和sb、及保留贵金属ag、au和pd。

[0039]

将10.00g酒石酸加入装有200ml的2.0mol/l硫酸的锥形瓶中,置于油浴中以300rpm的速度搅拌升温至70℃。温度稳定后,加入5.00g经碱焙烧-水浸后烘干的泥,然后沿瓶壁缓慢注入(h2o2直接加入反应剧烈,防止因液体外溅发生危险)10ml30%的h2o2,开始计时。以不加酒石酸而加入了2.0gnacl为对照组。反应进行40min后固液分离得到贵金属富集渣,贵金属富集渣经过离心、洗涤后,在75℃下干燥12h。用注射器取出约1ml浸出液过滤膜,经2%(v/v)硝酸稀释后用aas或icp-oes测定杂质(cu、ni和sb)和贵金属(ag、au和pd)的含量。

[0040]

在无nacl加入时,用h2so4浸出经碱焙烧-水浸后的阳极泥,其中ag的浸出率可达10%以上(图2)。图3a所示结果表明,与对照组相比,加入酒石酸后sb的浸出率从26.04%大幅提高到99.72%,cu的浸出率也从97.26%提高至99.24%。而贵金属ag、au和pd的保留率进一步提高,ag从99.97%提高至99.98%,au从99.35%提高至99.50%,pd从88.53%提高至90.97%(图3b)。因此,酒石酸的加入不仅可以明显提高cu和sb的去除,而且即使在没有nacl的情况下也能大大提高贵金属的保留。

[0041]

实施例3

[0042]

优选浸出体系酒石酸浓度以高效除杂同时富集贵金属。

[0043]

将一定量酒石酸加入装有200ml的2.0mol/l硫酸的锥形瓶中,置于油浴中以300rpm的速度搅拌升温至70℃。温度稳定后,加入5.00g经碱焙烧-水浸后烘干的泥,然后沿瓶壁缓慢注入10ml 30%的h2o2,开始计时。控制酒石酸浓度为0.17、0.27、0.33、0.40、0.50mol/l(由于加入的h2o2较少,计算酒石酸浓度时,忽略h2o2体积)。反应进行40min后,用注射器取出约1ml浸出液过滤膜,经2%(v/v)硝酸稀释后用aas或icp-oes测定杂质(cu、ni和sb)和贵金属(ag、au和pd)的含量。

[0044]

图4所示结果表明,杂质cu和ni的浸出率在所述酒石酸浓度范围下均较高,变化较小。而sb的浸出率随酒石酸浓度升高呈现先升后趋于平缓趋势。在酒石酸浓度为0.33mol/l时,cu、ni和sb的浸出率均达最大,分别为99.86%、77.97%和98.77%。而贵金属ag的浸出率在酒石酸浓度为0.17至0.33mol/l时迅速下降,而后保持在极低的水平(《0.02%)。阳极

泥在硫酸-酒石酸-h2o2体系中,以sb2o5为代表的sb的物相与酒石酸和h2o2的反应(1)显示,酒石酸与h2o2的共同作用促使了sb的溶解。当体系中无酒石酸或者酒石酸浓度较低时,h2o2的相对含量高,使浸出体系处于高电位造成ag的浸出(图8)。随着酒石酸浓度升高,h2o2的相对含量低,体系电位降低使ag的浸出受阻,所以浸出率降低。当然,酒石酸浓度不可太高,太高即造成h2o2相对含量的降低,这也会造成ag的损失(具体见对比例2)。优选地,所述酒石酸浓度为0.33-0.50mol/l。

[0045]

sb2o5(s)+2c4h4o6(l)+2h2o2(l)=2c8h6o

12

sb2(aq)+5h2o(aq)+2o2(g)

[0046]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0047]

实施例4

[0048]

优选浸出体系固液比以高效除杂同时富集贵金属。

[0049]

将10.00g酒石酸(0.33mol/l)加入装有200ml的2.0mol/l硫酸的锥形瓶中,置于油浴中以300rpm的速度搅拌升温至70℃。温度稳定后,加入一定量经碱焙烧-水浸后烘干的泥,然后沿瓶壁缓慢注入10ml 30%的h2o2,开始计时。控制泥量与体系体积的比(固液比)为5.0、15.0、25.0、35.0、50.0g/l。反应进行40min后,用注射器取出约1ml浸出液过滤膜,经2%(v/v)硝酸稀释后用aas或icp-oes测定杂质(cu、ni和sb)和贵金属(ag、au和pd)的含量。

[0050]

图5所示结果表明,杂质cu、ni和sb的浸出率随固液比增大呈下降趋势。而贵金属ag的浸出率在固液比为5.0至25.0g/l时保持在极低水平(《0.02%),但在固液比为25.0至50.0g/l时迅速升高,造成贵金属的损失。优选地,所述固液比为5.0-25.0g/l。

[0051]

实施例5

[0052]

优选浸出温度以高效除杂同时富集贵金属。

[0053]

将10.00g酒石酸(0.33mol/l)加入装有200ml的2.0mol/l硫酸的锥形瓶中,置于油浴中以300rpm的速度搅拌升温至固定温度。温度稳定后,加入5.00g经碱焙烧-水浸后烘干的泥,然后沿瓶壁缓慢注入10ml 30%的h2o2,开始计时。控制浸出温度为25、50、70、80、90℃。反应进行40min后,用注射器取出约1ml浸出液过滤膜,经2%(v/v)硝酸稀释后用aas或icp-oes测定杂质(cu、ni和sb)和贵金属(ag、au和pd)的含量。

[0054]

图6所示结果表明,杂质cu、ni和sb的浸出率随温度升高均呈先升后降趋势。杂质的浸出率在温度为70-90℃时保持较高水平。而贵金属ag的浸出率随温度升高而下降,在70-90℃时保持在极低水平(《0.02%)。优选地,所述浸出温度为70-90℃。

[0055]

实施例6

[0056]

优选浸出时间以高效除杂同时富集贵金属。

[0057]

将10.00g酒石酸(0.33mol/l)加入装有200ml的2.0mol/l硫酸的锥形瓶中,置于油浴中以300rpm的速度搅拌升温至80℃。温度稳定后,加入5.00g经碱焙烧-水浸后烘干的泥,然后沿瓶壁缓慢注入10ml30%的h2o2,开始计时。在反应进行到第1、3、5、10、20、30和40min后,用注射器取出小于1ml浸出液过滤膜,经2%(v/v)硝酸稀释后用aas或icp-oes测定杂质(cu、ni和sb)和贵金属(ag、au和pd)的含量。

[0058]

图7a所示结果表明,杂质cu、ni和sb的浸出率随时间加长先升高而后趋于平缓。而贵金属ag的浸出率随时间加长逐渐降低。在浸出30min后ag的浸出率维持在极低水平(《0.02%)。优选地,所述浸出时间为30-40min。

[0059]

优选地,ag的浸出率可降低到0.02%,cu、ni和sb的浸出率可分别达到99.68%、

81.99%和99.94%。此外,与阳极泥原样相比,杂质在浸出率中的含量显著降低,cu从26.23%降至0.41%,sb从10.86%降至0.02%,ni从24.94%降至15.51%。结果表明,贵金属ag、au和pd的含量分别从6.85%增加到35.42%,从0.13%增加到0.43%,从0.11%增加到0.44%,分别富集了517.08%、330.77%和400.00%(图7b)。因此,酒石酸辅助h2so

4-h2o2浸出实现了阳极泥中贵金属的高效富集。

[0060]

对比例1

[0061]

对比实施例2,单独酒石酸浸或酒石酸-h2o2浸难以实现高效除杂,而降低贵金属富集效果。

[0062]

将10.00g酒石酸(0.33mol/l)加入装有200ml去离子水的锥形瓶中,置于油浴中以300rpm的速度搅拌升温至80℃。温度稳定后,加入5.00g经碱焙烧-水浸后烘干的泥。另一组中,然后沿瓶壁缓慢注入10ml 30%的h2o2。开始计时,反应进行到第40min后,用注射器取出小于1ml浸出液过滤膜,经2%(v/v)硝酸稀释后用aas或icp-oes测定杂质(cu、ni和sb)和贵金属(ag、au和pd)的含量。

[0063]

单独酒石酸或酒石酸-h2o2浸出对杂质cu、ni和sb的浸出率均不高,前者分别为21.27%、1.32%和6.9%,后者分别为46.56%、7.12%和8.25%,h2o2使得杂质的浸出率有了微弱的提高(图9)。对比硫酸-酒石酸-h2o2浸出,没有硫酸的参与,酒石酸-h2o2组中杂质的浸出率明显下降,但贵金属的浸出率升高了。

[0064]

对比例2

[0065]

对比实施例2,h2so

4-酒石酸浸造成贵金属ag的损失,而降低贵金属富集效果。

[0066]

将10.00g酒石酸(0.33mol/l)加入装有200ml 2.0mol/lh2so4的锥形瓶中,置于油浴中以300rpm的速度搅拌升温至80℃。温度稳定后,加入5.00g经碱焙烧-水浸后烘干的泥。开始计时,反应进行到第5min和第180min时,用注射器取出小于1ml浸出液过滤膜,经2%(v/v)硝酸稀释后用aas或icp-oes测定杂质(cu、ni和sb)和贵金属(ag)的含量。

[0067]

h2so

4-酒石酸浸出与硫酸-酒石酸-h2o2浸出对杂质cu、ni和sb的浸出率的差别不大,但对贵金属ag的浸出有明显不同。前者在第5min和第180min时对ag的浸出率分别74.25%和86.54%,ag在h2so4的浓溶液中形成微溶于水的ag2so4。而后者分别为0.15%和0.23%,h2o2的加入显著降低了ag的浸出率(图10),xrd结果显示酸浸后的渣中银以单质状态存在(图11)。

[0068]

结合实施例2,对比例1和对比例2的结果,硫酸-酒石酸-h2o2之间存在较为复杂的协同作用。三者的适当配合促成了阳极泥中杂质的高效去除和贵金属的高效保留,进而实现了贵金属的高效富集。

[0069]

上述实施例为本发明较优的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1