一种可自动控制水冷-空冷的特厚板淬火装置的制作方法

1.本发明涉及热处理技术领域,特别是涉及一种可自动控制水冷-空冷的特厚板淬火装置。

背景技术:

2.目前,某钢企热轧板生产线对于厚度在150mm~400mm热轧钢板的冷却方式有两种,一是在特厚板冷床上进行冷却,另一种是在缓冷坑内进行冷却。这两种冷却方式冷却时间都较长,满足不了日益发展的快生产节奏的需要。

技术实现要素:

3.为克服现有的技术缺陷,本发明解决的技术问题是提供一种可自动控制水冷-空冷的特厚板淬火装置,采用电动蝶阀和气动蝶阀自动控制淬火槽的快速充水或快速排水,实现对待热处理钢板交替进行水冷-空冷,可解决现有冷却方式冷却时间较长,满足不了日益发展的快生产节奏需要的问题。

4.为了达到上述目的,本发明采用以下技术方案实现:

5.一种可自动控制水冷-空冷的特厚板淬火装置,包括上部集管供水系统、下部集管供水系统、供水总管、排水总管、槽内支架、淬火槽和气动蝶阀,其特征在于,所述淬火槽由内水槽和外水槽组成,其中内水槽设置在外水槽内,之间通过由十三个气动蝶阀控制的十三路内排水连通,内水槽左右两边分别设有与供水总管、排水总管连通的旁路供水、旁路排水,内水槽的下部设有与供水总管连通的四路内供水,外水槽的左右两侧分别设有与排水总管连通的外排水;所述槽内支架固定设置在内水槽内;

6.所述上部集管供水系统由回转接头组合体、上部集管装配、支架装配、液压缸和喷嘴组成,其中上部集管装配为均匀排列设有十六个喷嘴的五十二根集管、分三组并列设置,每组由一个液压缸驱动,液压缸固定在支架装配上,支架装配与地面固定;所述回转接头组合体为五十二个,一端分别与集管连通、另一端通过管道与供水总管连通;

7.所述下部集管供水系统由下部集管装配和喷嘴组成,其中下部集管装配为并列设置的五十二根集管,每根集管上均匀排列设有十六个喷嘴,每根集管通过管道与供水总管连通;

8.所述下部集管供水系统设置在槽内支架上,上部集管供水系统(液压缸收回,上部集管装配落下的工作位置)设置在下部集管供水系统之上的对应位置。

9.所述上部集管供水系统和下部集管供水系统均与供水总管连通,由一个电动蝶阀控制同步供水。

10.所述上部集管供水系统和下部集管供水系统的喷嘴均与钢板成85

°

角布置(偏向于快速排水方向)。

11.所述集管上十六个喷嘴的内径自供水的来水方向依次逐渐加大。

12.所述内供水管道伸入至内水槽内部1000~2000mm。

13.所述内供水、旁路供水构成内水槽供水;所述内排水、外排水和旁路排水构成排水系统。

14.进一步,所述槽内支架左右两侧各设有一个竖爬梯,且设计要考虑载荷大小、吊钩位置、下部集管供水系统的喷嘴高度、下部集管供水系统的喷嘴的拆卸等因素。

15.进一步,所述淬火槽的内水槽、外水槽各设有排污管。

16.进一步,各供水管路、排水管路按水流方向在电动阀门和气动阀门前均设置手动阀门,正常情况下手动阀门处于常开状态,更换或维修电动阀门或气动阀门时,关闭手动阀门。

17.与现有技术相比,本发明的有益效果是:

18.1)本发明提供了一种可自动控制水冷-空冷的特厚板淬火装置,采用电动蝶阀和气动蝶阀自动控制淬火槽的快速充水或快速排水,实现对待热处理钢板交替进行水冷-空冷,可解决现有冷却方式冷却时间较长问题;

19.2)电动蝶阀和气动蝶阀的设置能够实现系统的自动控制,手动阀门的设置可方便系统的维修维护,操作方便;

20.3)该发明装置系统稳定,淬火效果好,可满足日益发展的快生产节奏的需要,具有推广价值。

附图说明

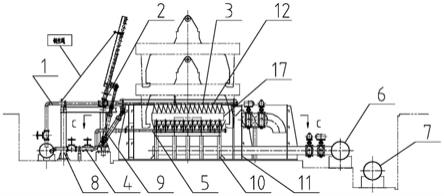

21.图1是本发明的结构原理示意主视图;

22.图2是本发明的结构原理示意俯视图;

23.图3是图1中的c-c剖面结构示意图;

24.图4是本发明之液压缸与上部集管装配的结构原理示意图;

25.图5是本发明之槽内支架的结构原理示意图;

26.图6是图3中的e-e剖面结构示意图。

27.图中:1-上部集管供水系统2-回转接头组合体3-上部集管装配4-下部集管供水系统5-下部集管装配6-供水总管7-排水总管8-支架装配9-液压缸10-槽内支架11-淬火槽111-内水槽112-外水槽12-喷嘴13-排污管14-竖爬梯151-旁路供水152-内供水161-旁路排水162-内排水163-外排水164-气动蝶阀17-钢板

具体实施方式

28.下面结合附图对本发明的具体实施方式作进一步说明:

29.见图1-图6所示,本发明涉及的一种可自动控制水冷-空冷的特厚板淬火装置,包括上部集管供水系统1、下部集管供水系统4、供水总管6、排水总管7、槽内支架10、淬火槽11和气动蝶阀164,所述淬火槽11由内水槽111和外水槽112组成,其中内水槽111设置在外水槽112内,之间通过由十三个气动蝶阀164控制的十三路内排水162连通,内水槽111左右两边分别设有与供水总管6、排水总管7连通的旁路供水151、旁路排水161,内水槽111的下部设有与供水总管6连通的四路内供水152,外水槽112的左右两侧分别设有与排水总管7连通的外排水163;所述槽内支架10固定设置在内水槽111内;

30.所述上部集管供水系统1由回转接头组合体2、上部集管装配3、支架装配8、液压缸

9和喷嘴12组成,其中上部集管装配3为均匀排列设有十六个喷嘴12的五十二根集管、分三组并列设置,每组由一个液压缸9驱动,液压缸9固定在支架装配8上,支架装配8与地面固定;所述回转接头组合体2为五十二个,一端分别与集管连通、另一端通过管道与供水总管6连通;采用回转接头组合体2可使上部集管装配3在液压缸9的作用下实现升起(以便吊车将钢板17吊装到槽内支架10上)和降落放平(上部集管装配3落下的工作位置),上部集管装配3升降的极限位置由接近开关控制;

31.所述下部集管供水系统4由下部集管装配5和喷嘴12组成,其中下部集管装配5为并列设置的五十二根集管,每根集管上均匀排列设有十六个喷嘴12,每根集管通过管道与供水总管6连通;

32.所述下部集管供水系统4设置在槽内支架10上,上部集管供水系统1(液压缸9收回,上部集管装配3落下的工作位置)设置在下部集管供水系统4之上的对应位置,同时给坐落在槽内支架10上处于中间的待冷却钢板17喷水冷却。

33.所述上部集管供水系统1和下部集管供水系统4均与供水总管6连通,由一个电动蝶阀控制同步供水或断水。

34.所述上部集管供水系统1和下部集管供水系统4的喷嘴12均与钢板17成85

°

角布置(偏向于快速排水方向),同时对钢板17上、下表面喷水冷却,以打破钢板17表面形成的气膜。

35.所述集管上十六个喷嘴12的内径自供水的来水方向依次逐渐加大,以确保各个喷嘴12出水的均匀性;喷嘴12与集管采用螺纹联结形式,以方便更换。

36.所述内供水152管道伸入至内水槽111内部1000~2000mm,以搅动使水快速流动起来;工作时,可根据温度波动调整内水槽111供水的充水量及排水量,使淬火时水温波动不大于10度。

37.所述内供水152、旁路供水151构成内水槽供水,当左、右两路旁路供水151和下部四路内供水152共六路供水同时打开时可实现内水槽111快速充水;所述内排水162、外排水163和旁路排水161构成排水系统,其中十三路内排水162和两路旁路排水161共十五路排水可快速将内水槽111内的水排到外水槽112,两路外排水163随时将水排至排水总管7。

38.进一步,所述槽内支架10左右两侧各设有一个竖爬梯14,且设计时要考虑承载钢板17的载荷大小、吊装钢板17时的吊钩位置、下部集管供水系统4的喷嘴12的高度、下部集管供水系统4的喷嘴12的拆卸等因素。

39.进一步,所述淬火槽11的内水槽111、外水槽112各设有排污管13。

40.进一步,各供水管路、排水管路按水流方向在电动阀门和气动阀门前均设置手动阀门,正常情况下手动阀门处于常开状态,更换或维修电动阀门或气动阀门时,关闭手动阀门。

41.工作原理:

42.1)热处理炉炉门开启准备出钢板前,上部集管装配3在液压缸9驱动下抬起至最高点,吊车从热处理炉台车上吊运钢板17,从远离抬起的上部集管装配3方向快速移送钢板17至淬火槽11内的槽内支架10上,吊车快速移出,上部集管装配3在液压缸9驱动下落下到位(工作位置);

43.2)水冷:启动内水槽供水快速充水将钢板17完全浸入水中(钢板17淬火前在内水

槽111内水面保持在槽内台面下约200mm),上部集管供水系统1和下部集管供水系统4的喷嘴12(均与钢板17成85

°

角布置(偏向于快速排水方向),以打破钢板17表面形成的气膜),同时对钢板17上、下表面喷水冷却;充水冷却的同时,内水槽111内水满溢流到外水槽112,系统根据温度波动自动调整内水槽111的充水量及排水量,使淬火时水温波动不大于10度;

44.3)空冷:持续到工艺规定的水冷时间后,关闭上部集管供水系统1、下部集管供水系统4和内水槽供水,启动排水系统快速放水至钢板17完全裸露在空气中,开始空冷;

45.4)持续到工艺规定的空冷时间后,重复步骤2)、3),直至热处理结束;

46.5)上部集管装配3在液压缸9驱动下抬起至最高点,吊车将钢板17吊运出淬火槽11,钢板17淬火处理结束。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1