一种降低水洗铸造陶粒砂灼减量的再生方法与流程

1.本发明涉及资源回收技术领域,具体涉及一种降低水洗铸造陶粒砂灼减量的再生方法。

背景技术:

2.陶粒砂因其角形系数好,高温性能优异,已经被广泛应用于铸造领域。陶粒砂作为一种高效的特种砂,在铸造领域应用对铸造有重大的推进作用,因此陶粒砂的循环再利用既是一种成本的降低,也是对环境的保护。

3.陶粒砂的湿法再生,可以得到再生率和回用率都很高的再生砂产品。但是因为陶粒砂具有很多细小的孔洞结构,表面吸附能力强,因此水洗后,水分和水中杂质会残留在这些孔隙中,低温焙烧很难将其去除。这些水分和杂质的存在,会增加陶粒砂的发气和灼减量,甚至会在使用时导致铸件的粘砂、气孔等缺陷。

4.现有技术只是通过增加烘干温度的方法促进其再生,烘干温度需要达到500℃以上才能将陶粒表面的水分或低熔点物质去除。但是这种方法能耗很高,且烘干均匀性较差。因此需要根据陶粒砂的结构特性,设计一种陶粒砂再生方法,能够降低陶粒再生砂的灼减量,并在增强性能的前提下降低能源消耗。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种降低水洗铸造陶粒砂灼减量的再生方法,该方法对使用过的陶粒砂依次进行水洗、脱水和烘干,并改进了上述工艺,能够降低陶粒再生砂的灼减量,并在增强性能的前提下降低能源消耗。

7.为实现上述目的,本发明的技术方案如下:

8.本发明涉及一种降低水洗铸造陶粒砂灼减量的再生方法,包括以下步骤:

9.(1)对使用过的陶粒砂进行二级水洗,其中第一级水洗采用洗砂污水,第二级水洗采用清水;

10.优选地,所述第一级水洗在4台串联的擦洗机中进行,所述洗砂污水为洗砂后的污水经过絮凝沉淀后重复使用的循环水。

11.优选地,所述第二级水洗在2台串联的擦洗机中进行。

12.优选地,所述第一级水洗和第二级水洗的砂水比均为1:(1-2)。

13.(2)对水洗后的陶粒砂进行二级脱水;

14.优选地,所述第一级脱水使用脱水筛,脱水时间为20-40s。

15.优选地,所述第二级脱水使用cn214488729u中公开的铸造旧砂湿法再生控水装置。

16.优选地,进行第二级脱水时对所述装置施加高压。

17.(3)对脱水后的陶粒砂进行烘干,得到再生陶粒砂。

18.优选地,所述烘干在烘干炉中进行,并在烘干炉底部和侧壁设置鼓风装置。

19.优选地,所述烘干温度为150-250℃,烘干时间为20-60min。

20.本发明的有益效果:

21.本发明提供了一种降低水洗铸造陶粒砂灼减量的再生方法,该方法对使用过的陶粒砂依次进行水洗、脱水和烘干,并改进了上述工艺,能够降低陶粒再生砂的灼减量,陶粒再生砂表面残留物质去除率高,并在增强性能的前提下降低能源消耗。

22.具体地,采用二级水洗,能够去除陶粒砂表面难除去的固化杂质,并且第一级水洗采用洗砂污水,第二级水洗使用清水,降低了洗砂过程的清水消耗和陶粒砂表面杂质残留。

23.采用二级脱水,包括依次使用脱水筛和具有压差的控水装置,能够将陶粒砂的含水量降低至3%以下,有利于下一步烘干去除残留水分。

24.采用动态烘干,将风力与热力结合,风力将热量作用在陶粒砂的孔隙位置,使得热力充分利用,降低了能源消耗,陶粒砂灼减量降低。

具体实施方式

25.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

26.本发明实施例涉及一种降低水洗铸造陶粒砂灼减量的再生方法,包括以下步骤:

27.(1)对使用过的陶粒砂进行二级水洗,其中第一级水洗采用洗砂污水,第二级水洗采用清水;

28.在本发明的一个实施例中,第一级水洗在4台串联的擦洗机中进行,使陶粒砂在擦洗机内部能够充分的擦洗,擦洗掉陶粒砂表面残留的固化杂质。此水洗过程使用的洗砂污水为循环水,是将洗砂后的污水经过絮凝沉淀后重复使用。

29.在本发明的一个实施例中,第二级水洗在2台串联的擦洗机中进行,此水洗过程使用清水进行擦洗,目的是去除陶粒砂表面难除去的固化杂质,并且第二级使用清水,可以将第一级水洗后残留的污水稀释,使陶粒砂表面残留很少的杂质。

30.在本发明的一个实施例中,第一级水洗和第二级水洗的砂水比均为1:(1-2)。

31.(2)对水洗后的陶粒砂进行二级脱水;

32.在本发明的一个实施例中,第一级脱水使用脱水筛,能够将陶粒砂的含水量降低到15%以下,脱水筛为振动脱水筛,脱水时间为20-40s。

33.在本发明的一个实施例中,第二级脱水使用cn214488729u中公开的铸造旧砂湿法再生控水装置。该装置包括湿砂仓、螺旋给料机和真空室。使用时将湿砂仓内装满湿砂,真空室呈现密封状态,此时打开真空泵将真空室内的空气抽出,真空室内压力下降,湿砂仓内的湿砂会在重力和压力差的作用下向下方运动。由于砂粒被滤网阻隔,湿砂中的水分可以顺利流动,湿砂仓中的水分流出。优选在湿砂仓上方进一步施加高压,如使用高压发生器,使湿砂仓内外的压差加大,以提高脱水效率。经第二级脱水后,陶粒砂的含水量降至3%以下,有利于下一步烘干去除残留水分。

34.(3)对脱水后的陶粒砂进行烘干,得到再生陶粒砂。

35.在本发明的一个实施例中,脱水后的陶粒砂进入烘干炉,可以在烘干炉底部和侧壁设置鼓风装置,使陶粒砂在热风作用下在烘干炉内部向前运动。陶粒砂在热力和风力作用下受热均匀,并且陶粒内部空隙中残留的难去除的水分和低熔点物质也能受热去除。

36.在本发明的一个实施例中,烘干炉为立式烘干炉,上方进砂,底部和侧面鼓风,烘干方式为动态烘干。烘干温度设置为150-250℃,烘干时间为20-60min。

37.实施例

38.改变实施例及对比例中的反应条件,具体设置见表1。

39.表1实施例和对比例设置

40.实施例反应条件实施例1陶粒砂依次进行一级水洗,一级脱水,500℃无风力烘干。实施例2陶粒砂依次进行两级水洗,一级脱水,500℃无风力烘干。实施例3陶粒砂依次进行两级水洗,两级脱水,500℃无风力烘干。实施例4陶粒砂依次进行两级水洗,两级脱水,200℃无风力烘干。实施例5陶粒砂依次进行两级水洗,一级脱水,200℃无风力烘干。实施例6陶粒砂依次进行两级水洗,两级脱水,200℃有风力烘干。对比例陶粒砂直接在600℃下进行3小时的热法再生。

41.其中,实施例和对比例的陶粒砂的来源均为市售陶粒砂,将其作为铸造用砂后得到的旧砂。

42.一级水洗是仅采用4台洗砂机串联对陶粒砂进行擦洗,洗砂用水为污水絮凝沉淀后的循环水;两级水洗是先采用循环水在4台串联的擦洗机中进行第一级水洗,然后采用清水在2台串联的擦洗机中进行第二级水洗。

43.一级脱水是仅采用脱水筛进行脱水;两级脱水是先采用脱水筛进行第一级脱水,然后采用cn214488729u中公开的铸造旧砂湿法再生控水装置,并在湿砂仓上方进一步施加高压进行第二级脱水。

44.烘干在立式烘干炉中进行,烘干时间为40min。

45.测试例

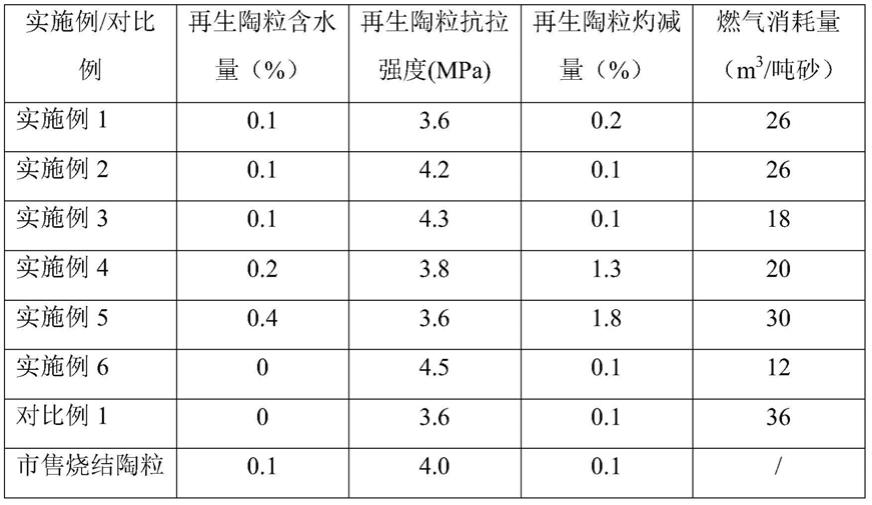

46.按照gb/t 2684-2009的标准,测试上述实施例和对比例得到的再生陶粒的含水量、强度和灼烧减量酸耗值。并对上述实施例和对比例采用相同设备和处理量(再生陶粒的处理量为每小时3t,每天连续生产24h),分别统计连续7d内热法再生的耗气(天然气)数据。结果如表2所示。

47.表2

[0048][0049]

*市售烧结陶粒为未使用的同批次陶粒砂。

[0050]

本发明提供的方法为湿法再生,现有技术(对比例1)提供的方法为热法再生。通过将对比例1与实施例对比,说明湿法再生与热法再生相比更节省燃气,成本更低。

[0051]

通过将实施例1与实施例2对比,说明两级水洗可以将砂粒表面残留物质去除更加干净,表现为陶粒砂的抗拉强度更高。

[0052]

通过将实施例4和实施例6对比,说明相同烘干温度下,有风烘干比无风烘干更加节省燃气,且烘干效果更好。

[0053]

需要说明的是,市售陶粒作为原砂,表面不存在影响使用的物质,影响再生陶粒砂抗拉强度的主要因素是表面残留物质。而实施例1、4和5与市售陶粒砂相比强度较低,是因为实施例1采用一级水洗,水洗后表面残留物质较多,因此强度较低。

[0054]

而实施例4和5中灼减量较高,说明陶粒砂孔隙结构中的残留物质较多,影响强度。陶粒砂的灼减量为通过1000℃高温焙烧30min后减少的重量,这些焙烧后减少的物质为陶粒砂中的低熔点残留物。水洗再生陶粒砂的残留物主要是水分和低熔点杂质,其中水分为残留在孔隙内部形成毛细水,这些毛细水不能在低温检测含水量时检测出来,因此这些陶粒砂可能含水量较低,但是灼减量较高。

[0055]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1