一种源极与待表面合金化处理的工件距离调整方法和装置

1.本技术涉及到合金处理领域,具体而言,涉及一种源极与待表面合金化处理的工件距离调整方法和装置。

背景技术:

2.表面合金化处理技术常用的有等离子热喷涂、离子注入、磁控溅射等多种真空沉积技术。表面合金化的处理对象包括金属和非金属,器件经过表面合金化处理后,硬度、强度、防腐、防锈、耐高温等诸多性能得以改进,目前该技术广泛应用于航天、医疗、半导体等多个领域。

3.在相关技术中,有一种表面合金化处理的方法,该方法将待处理的工件置于源极靶材制成的外罩内部,使工件和外罩整体构成空心阴极,该方法虽然在处理工艺上具有一定的优势,但是,该方法在处理不规则工件的时候,源极与工件各个表面的距离不同,从而会降低表面合金化的质量。

技术实现要素:

4.本技术实施例提供了一种源极与待表面合金化处理的工件距离调整方法和装置,以至少解决在处理不规则工件的时候源极与工件各个表面的距离不同所导致问题。

5.根据本技术的一个方面,提供了一种源极与待表面合金化处理的工件距离调整方法,包括:对待加工工件进行扫描得到所述待加工工件的第一模型,其中,所述第一模型为3d模型,所述模型的各个表面的比例与所述待加工工件的表面比例相同,所述待加工工件是待进行表面合金化处理的工件;获取作为源极的外罩的第二模型,其中,所述外罩为进行所述表面合金化处理设备的外罩,所述外罩为所述处理设备的源极,所述第二模型为3d模型;将所述第一模型放入所述第二模型中;获取所述第二模型到所述第一模型中的各个表面的距离;根据到所述各个表面的距离确定源极调整部件的长度,其中,所述源极调整部件的一部分与所述外罩连接,所述源极调整部件的另一部分伸向所述待加工工件。

6.进一步地,将所述第一模型的尺寸定义为与所述待加工工件的真实尺寸相同,将所述第二模型的尺寸定义为所述外罩的真实尺寸相同。

7.进一步地,多个源极调整部件伸向所述待加工工件的各个表面,所述多个源极调整部件的长度是的指向所述待加工工件的各个表面的一端,到各个表面的距离相等。

8.进一步地,还包括:保存所述多个源极调整部件中的每个源极调整部件所对应的表面以及所述每个源极调整部件的长度。

9.进一步地,还包括:将保存的所述每个源极调整部件的长度发送至预先配置的用户,以配置相应长度的源极调整部件。

10.根据本技术的另一个方面,还提供了一种源极与待表面合金化处理的工件距离调整装置,包括:扫描模块,用于对待加工工件进行扫描得到所述待加工工件的第一模型,其中,所述第一模型为3d模型,所述模型的各个表面的比例与所述待加工工件的表面比例相

同,所述待加工工件是待进行表面合金化处理的工件;第一获取模块,用于获取作为源极的外罩的第二模型,其中,所述外罩为进行所述表面合金化处理设备的外罩,所述外罩为所述处理设备的源极,所述第二模型为3d模型;移动模块,用于将所述第一模型放入所述第二模型中;第二获取模块,用于获取所述第二模型到所述第一模型中的各个表面的距离;确定模块,用于根据到所述各个表面的距离确定源极调整部件的长度,其中,所述源极调整部件的一部分与所述外罩连接,所述源极调整部件的另一部分伸向所述待加工工件。

11.进一步地,将所述第一模型的尺寸定义为与所述待加工工件的真实尺寸相同,将所述第二模型的尺寸定义为所述外罩的真实尺寸相同。

12.进一步地,多个源极调整部件伸向所述待加工工件的各个表面,所述多个源极调整部件的长度是的指向所述待加工工件的各个表面的一端,到各个表面的距离相等。

13.进一步地,还包括:保存模块,用于保存所述多个源极调整部件中的每个源极调整部件所对应的表面以及所述每个源极调整部件的长度。

14.进一步地,还包括:发送模块,用于将保存的所述每个源极调整部件的长度发送至预先配置的用户,以配置相应长度的源极调整部件。

15.在本技术实施例中,采用了对待加工工件进行扫描得到所述待加工工件的第一模型,其中,所述第一模型为3d模型,所述模型的各个表面的比例与所述待加工工件的表面比例相同,所述待加工工件是待进行表面合金化处理的工件;获取作为源极的外罩的第二模型,其中,所述外罩为进行所述表面合金化处理设备的外罩,所述外罩为所述处理设备的源极,所述第二模型为3d模型;将所述第一模型放入所述第二模型中;获取所述第二模型到所述第一模型中的各个表面的距离;根据到所述各个表面的距离确定源极调整部件的长度,其中,所述源极调整部件的一部分与所述外罩连接,所述源极调整部件的另一部分伸向所述待加工工件。通过本技术解决了在处理不规则工件的时候源极与工件各个表面的距离不同所导致问题,从而使得源极到工件各个表面的距离相同,提高了表面处理的质量。

附图说明

16.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

17.图1是根据本技术实施例的进行表面合金化的处理设备的结构示意图;

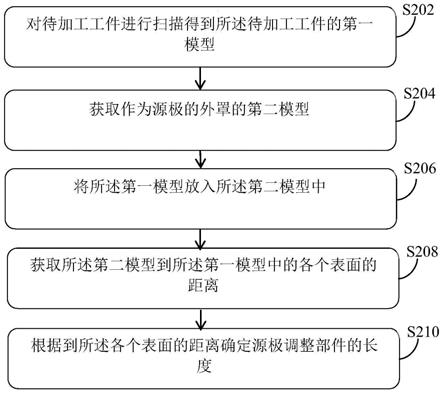

18.图2是根据本技术实施例的源极与待表面合金化处理的工件距离调整方法的流程图。

具体实施方式

19.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

20.需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

21.图1是根据本技术实施例的进行表面合金化的处理设备的结构示意图,本实施例中方法适用于图1示出的处理设备,下面对该处理设备进行说明,如图1所示,该处理设备包

括:加热台1、外罩2、上盖3、源极调整部件4、工件5、正极6、真空炉7,其中:

22.真空炉7,选用传统直流脉冲等离子真空炉7,用于提供一供表面合金化处理的空间和预设的工作气压。

23.加热台1,位于所述真空炉7内,用于对待处理的工件5进行加热。

24.外罩2,位于所述真空炉7内,所述外罩2的材质为源极靶材,所述外罩2具有一用于容纳工件5的内部腔体,且所述外罩2上具有若干连通所述内部腔体与外部的孔。

25.直流电源,用于在所述真空炉7内产生辉光放电,其中阴极设置为与所述外罩2和工件5连接。

26.上述装置,通过真空炉7内提供真空环境,通过加热台1提供加热温度,利用将工件5置于源极靶材制成的外罩2的内部腔体中,外罩2本身作为活性屏,并且在外罩2和工件5均为阴极的情况下形成空心阴极,在真空炉7的顶部设置电源正极6,在上述多种技术综合作用下,激发高密度和活性的等离子聚集效应,从而对处于上述环境中的工件5进行表面处理后能够形成均匀致密的表面。

27.在上述是实施例中,为了能够对工件5的各个角度进行加工,所述外罩2优选为空心桶状,具体包括单层或双层形式。上述空心桶状的外罩2是一种空心阴极,电子束能够彼此汇合,使负辉光并合在一起,发光更明亮并且较均匀。尤其是当所述外罩2为双层结构时,优选隔层距离为1mm~3mm;所述外罩2的壁厚为0.5mm~2mm。如此,等离子聚集效果更好。

28.作为优选的实施例,为了适应异形工件5,本实施例的装置上设置有多个源极调整部件4,所述源极调整部件4的材质为源极靶材,所述外罩2上设置有与源极调整部件4适配的孔,所述源极调整部件4通过上述适配的孔可拆卸式地固定于所述外罩2上并伸入外罩2的内部腔体。根据异形工件5的形状调整源极调整部件4深入外罩2内部腔体的长度、选择源极调整部件4的大小等适配操作,从而通过外罩2和源极调整部件4配合的情况下能够适配更多造型的工件5,使得工件5各个位置的表面与源极金属的距离基本一致,从而保证了表面处理的均匀效果。如图1所示,外罩2选用两个直径不同的圆柱形薄壁同心布置,且同心圆柱上方具有一上盖3,利用同材质的金属螺钉固定于上盖3和外罩2的内外两个同心圆柱薄壁上,,通过调整螺钉在上盖3和外罩2上的固定深度,从而调整螺钉与外罩2内部工件5之间的距离,从而使得工件5的各个位置能够与源极金属之间的距离保持基本相当。

29.将上述装置用于对具有表面多孔结构的3d打印件进行表面处理,活采用纯钽作为源极靶材。靶材尺寸由一块1mm厚打孔圆柱形纯钽薄壁与另一块较小直径的薄壁圆柱叠合形成活性屏,上盖3为1mm厚的打孔纯钽圆板材。围成桶状源极靶材而成,隔层间距为1-3mm,靶材与试样上表面的间距为10-50mm。在活性屏孔间插入直径相同的纯钽金属螺钉,并用钽螺钉固定于活性屏四壁和上盖3上适应不同形状3d打印件,利用活性屏和空心阴极效应增强等离子轰击效果,得到高密度和高活化的等离子氛围。

30.在本实施例中提供了一种源极与待表面合金化处理的工件距离调整方法,图2是根据本技术实施例的源极与待表面合金化处理的工件距离调整方法的流程图,如图2所示,该流程包括如下步骤:

31.步骤s202,对待加工工件进行扫描得到所述待加工工件的第一模型,其中,所述第一模型为3d模型,所述模型的各个表面的比例与所述待加工工件的表面比例相同,所述待加工工件是待进行表面合金化处理的工件;

32.步骤s204,获取作为源极的外罩的第二模型,其中,所述外罩为进行所述表面合金化处理设备的外罩,所述外罩为所述处理设备的源极,所述第二模型为3d模型;

33.在上述步骤中,将所述第一模型的尺寸定义为与所述待加工工件的真实尺寸相同,将所述第二模型的尺寸定义为所述外罩的真实尺寸相同。

34.步骤s206,将所述第一模型放入所述第二模型中;

35.步骤s208,获取所述第二模型到所述第一模型中的各个表面的距离;

36.步骤s210,根据到所述各个表面的距离确定源极调整部件的长度,其中,所述源极调整部件的一部分与所述外罩连接,所述源极调整部件的另一部分伸向所述待加工工件。

37.在该步骤中,多个源极调整部件伸向所述待加工工件的各个表面,所述多个源极调整部件的长度是的指向所述待加工工件的各个表面的一端,到各个表面的距离相等。

38.通过上述步骤解决了在处理不规则工件的时候源极与工件各个表面的距离不同所导致问题,从而使得源极到工件各个表面的距离相同,提高了表面处理的质量。

39.在本实施例中,还可以包括:保存所述多个源极调整部件中的每个源极调整部件所对应的表面以及所述每个源极调整部件的长度。可选地,还可以将保存的所述每个源极调整部件的长度发送至预先配置的用户,以配置相应长度的源极调整部件。

40.在上述实施例中,还可以在将所述第一模型放入所述第二模型中之后,记录所述第一模型在所述第二模型中的位置,在保存每个源极调整部件所对应的表面以及所述每个源极调整部件的长度时,还保存所述位置,并将所述位置一并发送给所述预先配置的用户。

41.在所述用户将所述待加工工件放入所述外罩之后,对所述外罩进行拍照,并将所述照片与将所述第一模型放入所述第二模型后生成的图像进行比较,其中,比较用于判断所述待加工工件在所述外罩中的位置是否与所述第一模型在所述第二模型中的位置相符合,如果相符合则发送提示信息。如果不符合则发送告警信息,其中,所述告警信息中携带有位置之间的差距,在调整所述代加工工件位置只有,再次进行拍照并比较,直到位置相符合。

42.在所述待加工工件加工完毕之后,如果加工后的工件符合要求,则将此次保存的所述第一模型在所述第二模型中的位置,所述每个源极调整部件的长度以及所对应的表面,以及所述每个源极调整部件所在的位置进行保存,这部分数据作为第二数据保存,将所述待加工工件的尺寸和形状作为第一数据保存。将所述第一数据和所述第二数据作为一组训练数据,其中,所述训练数据用于训练一个机器学习模型。

43.在保存的训练数据的组数超过阈值的情况下,将保存的多组训练数据发送至机器学习服务器用来训练所述机器学习模型,在训练的所述机器学习模型收敛后,该机器学习模型就可以使用,将另一待加工工件的尺寸和形状输入到所述机器学习模型中,所述模型就输出所述另一待加工工件的第二数据。

44.在本实施例中,提供一种电子装置,包括存储器和处理器,存储器中存储有计算机程序,处理器被设置为运行计算机程序以执行以上实施例中的方法。

45.上述程序可以运行在处理器中,或者也可以存储在存储器中(或称为计算机可读介质),计算机可读介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态

随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

46.这些计算机程序也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤,对应与不同的步骤可以通过不同的模块来实现。

47.该本实施例中就提供了这样的一种装置或系统。该系统被称为源极与待表面合金化处理的工件距离调整装置,包括:扫描模块,用于对待加工工件进行扫描得到所述待加工工件的第一模型,其中,所述第一模型为3d模型,所述模型的各个表面的比例与所述待加工工件的表面比例相同,所述待加工工件是待进行表面合金化处理的工件;第一获取模块,用于获取作为源极的外罩的第二模型,其中,所述外罩为进行所述表面合金化处理设备的外罩,所述外罩为所述处理设备的源极,所述第二模型为3d模型;移动模块,用于将所述第一模型放入所述第二模型中;第二获取模块,用于获取所述第二模型到所述第一模型中的各个表面的距离;确定模块,用于根据到所述各个表面的距离确定源极调整部件的长度,其中,所述源极调整部件的一部分与所述外罩连接,所述源极调整部件的另一部分伸向所述待加工工件。

48.该系统或者装置用于实现上述的实施例中的方法的功能,该系统或者装置中的每个模块与方法中的每个步骤相对应,已经在方法中进行过说明的,在此不再赘述。

49.例如,将所述第一模型的尺寸定义为与所述待加工工件的真实尺寸相同,将所述第二模型的尺寸定义为所述外罩的真实尺寸相同。可选地,多个源极调整部件伸向所述待加工工件的各个表面,所述多个源极调整部件的长度是的指向所述待加工工件的各个表面的一端,到各个表面的距离相等。

50.又例如,还包括:保存模块,用于保存所述多个源极调整部件中的每个源极调整部件所对应的表面以及所述每个源极调整部件的长度。或者,还包括:发送模块,用于将保存的所述每个源极调整部件的长度发送至预先配置的用户,以配置相应长度的源极调整部件。

51.通过本实施例解决了在处理不规则工件的时候源极与工件各个表面的距离不同所导致问题,从而使得源极到工件各个表面的距离相同,提高了表面处理的质量。

52.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1