一种减少合金表面裂纹的选区激光熔化方法

1.本技术涉及增材制造领域,尤其涉及一种减少合金表面裂纹的选区激光熔化方法。

背景技术:

2.alcocrfeni高熵合金是一种双相体心立方合金,在室温至500℃的范围内,alcocrfeni高熵合金具有比imi834更优异的比屈服强度。其在700℃时仍具有较高的拉伸屈服强度,同时合金的延展率显著提高。当alcocrfeni高熵合金在1100℃压缩时,随着相变、孪晶界的产生和动态再结晶的进行使晶粒细化,合金能够在强度损失不大的情况下同时具有良好的塑性,该合金在高温结构应用方面具有相当大的潜力。

3.目前高熵合金的制备方法大多采用熔铸法(如真空电弧熔炼法)或粉末冶金法,并通过后续的轧制、锻造和退火处理等工序来改善粗大晶粒,工艺流程复杂且合金性能提高程度有限。

4.选区激光熔化技术(selectivelasermelting,简称slm)具有较快的加热及冷却速率,有利于获得简单的固熔体相和超细均质组织,并且能抑制脆性金属间化合物的形成。但alcocrfeni高熵合金在选区激光熔化过程中的成形工艺区间较窄,通过调整常规的工艺参数很难抑制裂纹的生成,导致制得的合金块体致密度较低,容易产生层间开裂和翘曲变形,导致成形失败,因此仅考虑工艺参数有很大局限性。

5.现有选区激光熔化制备高裂纹敏感性合金的方法中,抑制合金表面裂纹主要有两种方式,一是通过预热基板以降低成型过程中的温度梯度,减小热应力,但只能在一定程度上抑制裂纹,同时预热模块作为设备的附加部分,会增加制造成本;另一种是改变合金成分,减少裂纹敏感元素对合金的影响,但成分的变化同时会影响材料的性能。

6.因此,若是能提供一种在不改变合金成分并且不进行预热的情况下能够减少合金表面裂纹的选区激光熔化方法,则对减少alcocrfeni高熵合金块体表面裂纹将起到积极作用。

技术实现要素:

7.有鉴于此,本技术提供了一种减少合金表面裂纹的选区激光熔化方法,包括以下步骤:

8.(1)创建3d合金零件模型,对零件模型进行切片;

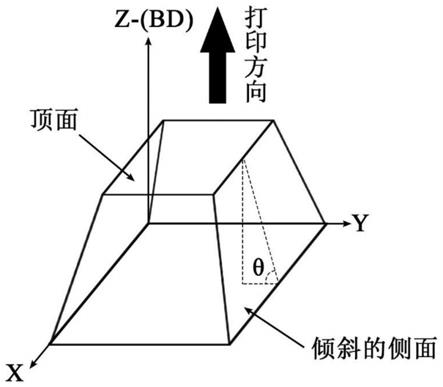

9.所述模型的竖直侧面与基板水平面具有倾斜角;

10.(2)以alcocrfeni高熵合金预合金粉末为原料,在保护气氛下进行选区激光熔化制备块体合金。

11.进一步地,所述步骤(1)中倾斜角的大小为0~90

°

;

12.更进一步地,倾斜角的大小为60~80

°

。

13.进一步地,所述步骤(2)中预合金粉末的粒径为15~53μm,形状为球形。

14.进一步地,所述步骤(2)预合金粉末中各金属元素的含量按质量百分比计分别为:al:8~12wt.%,cr:16~25wt.%,fe:16~25wt.%,ni:16~25wt.%,co:16~25wt.%。

15.更进一步地,所述步骤(2)预合金粉末中各金属元素的含量按质量百分比计分别为:al:10~11wt.%,cr:20~22wt.%,fe:21~23wt.%,ni:21~23wt.%,co:23~25wt.%。

16.进一步地,所述步骤(2)的保护气为纯度≥99.99%的氩气。

17.进一步地,所述步骤(2)中选区激光熔化过程是在成型舱室内进行的,当成型舱室内氧含量低于1000ppm时,开始进行选区激光熔化。

18.进一步地,所述步骤(2)中选区激光熔化使用激光的功率为40~60w,激光光斑的直径为50~70μm。

19.进一步地,所述步骤(2)中选区激光熔化的扫描方式为条状扫描,扫描带宽度为2~3mm,扫描速度为300~500mm/s,扫描间距为60~80μm,扫描厚度为20~40μm。

20.本技术的有益效果如下:

21.本技术通过调整3d合金零件模型侧面的倾斜角度,能够减少零件模型边缘的热输入,从而抑制高裂纹敏感性合金块体在选区激光熔化时层间出现的开裂行为。

22.本技术拓宽了增材制造工艺参数窗口,能够在不受层间开裂的限制下使用更高体能量密度的激光制备高致密度合金块体。

23.本技术通过增材制造技术获得的细小晶粒可以显著改善块体合金性能,对依靠选区激光熔化技术制造高裂纹敏感性兼具高强度的块体合金具有重要意义。此外,本技术提供的选区激光熔化方法不仅拓宽了增材制造技术的材料适用范围。还能够通过调整侧面倾斜角度来消除试样的层间裂纹,使得零件模型的侧面倾斜角能够作为一种普遍的增材制造加工参数,适合应用于所有高裂纹敏感性合金的选区激光熔化过程。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

25.图1为本技术倾斜角θ的示意图;

26.图2为本技术实施例1~3设置的倾斜角与能量密度之间关系的示意图;

27.图3为本技术实施例1~3制得合金块体的相对密度与能量密度之间关系的示意图。

具体实施方式

28.一种减少合金表面裂纹的选区激光熔化方法,包括以下步骤:

29.(1)创建3d合金零件模型,对零件模型进行切片;

30.所述模型的竖直侧面与基板水平面具有倾斜角;

31.(2)以alcocrfeni高熵合金预合金粉末为原料,在保护气氛下进行选区激光熔化制备块体合金。

32.在本技术步骤(1)中,倾斜角的大小为0~90

°

。

33.具体的,倾斜角可以为5

°

、10

°

、20

°

、25

°

、30

°

、40

°

、45

°

、50

°

、60

°

、65

°

、70

°

、75

°

、80

°

、85

°

;优选为60~80

°

。

34.在本技术步骤(1)中,带有倾斜角度的竖直侧面与其在基板上的投影区域沿打印方向形成的体积为设计余量。

35.在本技术步骤(2)中,预合金粉末的粒径为15~53μm。

36.具体的,预合金粉末的粒径可以为18μm、20μm、25μm、30μm、40μm、45μm、50μm,优选为38μm~48μm。

37.在本技术步骤(2)中,预合金粉末可以为方形等其他不规则形状,优选为流动性较好的球形粉末。

38.在本技术步骤(2)中,预合金粉末中各金属元素的含量按质量百分比计分别为:al:8~12wt.%,cr:16~25wt.%,fe:16~25wt.%,ni:16~25wt.%,co:16~25wt.%。

39.具体的,预合金粉末中各金属元素的含量按质量百分比计分别为:al:9~11wt.%,cr:17~23wt.%,fe:17~23wt.%,ni:17~23wt.%,co:17~23wt.%;优选地,预合金粉末中各金属元素的含量按质量百分比计分别为:al:10~11wt.%,cr:20~22wt.%,fe:21~23wt.%,ni:21~23wt.%,co:23~25wt.%

40.在本技术步骤(2)中,保护气为纯度≥99.99%的氩气。

41.在本技术步骤(2)中,选区激光熔化过程是在成型舱室内进行的,当成型舱室内氧含量低于1000ppm时,开始进行选区激光熔化。

42.在本技术步骤(2)中,选区激光熔化使用激光的功率为40~60w。

43.具体的,选区激光熔化使用激光的功率可以为45w、48w、50w、54w、57w。

44.在本技术步骤(2)中,激光光斑的直径为50~70μm。

45.具体的,激光光斑的直径为55~65μm,优选为60μm。

46.在本技术步骤(2)中,选区激光熔化过程的扫描方式为条状扫描,扫描带宽度为2~3mm。

47.具体的,扫描带的宽度可以为2.2mm、2.4mm、2.6mm、2.8mm,优选为2.5mm。

48.在本技术步骤(2)中,扫描速度为300~500mm/s。

49.具体的,扫描速度可以为350mm/s、400mm/s、450mm/s,优选为340~470mm/s。

50.在本技术步骤(2)中,扫描间距为60~80μm。

51.具体的,扫描间距可以为65μm、70μm、75μm,优选为66~74μm。

52.在本技术步骤(2)中,扫描厚度为20~40μm。

53.具体的,扫描厚度可以为25μm、30μm、35μm,优选为27~33μm。

54.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

55.在本技术各实施例中,三维模型为底边为10mm

×

10mm,高度为7mm的长方体。

56.在本申各实施例中,基板选用尺寸为100mm*100mm*15mm的不锈钢板。

57.实施例1

58.设计侧面倾斜角度θ为80

°

的金字塔结构的块体三维模型,复制为9个并按照打印时在基板上的位置摆放,将整体进行切片处理。将气雾化制备的alcocrfeni高熵合金预合金粉末倒入激光打印机粉料缸,预合金粉末中各金属元素的含量为:al:10.66wt.%,cr:20.51wt.%,fe:22.06wt.%,ni:22.99wt.%,其余为co。将基板调平,关闭舱门后通入高纯氩气,待腔室内氧含量低于1000ppm时,按照零件的三维模型进行选区激光熔化。工艺参数采用激光功率为40w、50w和60w,扫描速度为300mm/s、400mm/s和500mm/s的正交组合,扫描间距和层厚保持恒定,分别为70μm和30μm。扫描策略为条状扫描,条带宽度为2.5mm,打印时每层旋转67

°

。

59.实施例2

60.设计侧面倾斜角度θ为73

°

的金字塔结构的块体三维模型,复制为9个并按照打印时在基板上的位置摆放,将整体进行切片处理。将气雾化制备的alcocrfeni高熵合金预合金粉末倒入打印机粉料缸,预合金粉末中各金属元素的含量为:al:10.66wt.%,cr:20.51wt.%,fe:22.06wt.%,ni:22.99wt.%,其余为co。将基板调平,关闭舱门后通入高纯氩气,待腔室内氧含量低于1000ppm时,按照零件的三维模型进行选区激光熔化。工艺参数采用激光功率为40w、50w和60w,扫描速度为300mm/s、400mm/s和500mm/s的正交组合,扫描间距和层厚保持恒定,分别为70μm和30μm。扫描策略为条状扫描,条带宽度为2.5mm,打印时每层旋转67

°

。

61.实施例3

62.设计侧面倾斜角度θ为63

°

的金字塔结构的块体三维模型,复制为9个并按照打印时在基板上的位置摆放,将整体进行切片处理。将气雾化制备的alcocrfeni高熵合金预合金粉末倒入打印机粉料缸,预合金粉末中各金属元素的含量为:al:10.66wt.%,cr:20.51wt.%,fe:22.06wt.%,ni:22.99wt.%,其余为co。将基板调平,关闭舱门后通入高纯氩气,待腔室内氧含量低于1000ppm时,按照零件的三维模型进行选区激光熔化。工艺参数采用激光功率为40w、50w和60w,扫描速度为300mm/s、400mm/s和500mm/s的正交组合,扫描间距和层厚保持恒定,分别为70μm和30μm。扫描策略为条状扫描,条带宽度为2.5mm,打印时每层旋转67

°

。

63.在本技术上述实施例中,体能量密度(ved)是选区激光熔化过程的综合性参数,其表达式为:e=p/vht,其中e是体能量密度(j/mm3),p是激光功率(w),v是扫描速度(mm/s),h是扫描间距(mm),t是层厚(mm)。

64.在本技术上述实施例中,块体合金的相对密度通过阿基米德排水法测得。

65.实施例1~3中块体试样如图2所示,当侧面倾角为80

°

时,最高可以成形体能量密度为63j/mm3的试样。侧面倾角为73

°

打印时可以成形能量密度为79j/mm3的试样,侧面倾角为63

°

时打印可以成功制备出体能量密度为95j/mm3的试样。

66.实施例1~3中块体试样致密度如图3所示,由图2中宏观形貌和图3试验数据可知,通过调整侧面倾斜角度可以明显抑制层间裂纹,从而通过提高激光体能量密度来提高合金的致密度。

67.综上所述,调整侧面倾斜角度可以成功消除试样的层间裂纹,侧面倾斜角度可以作为一种普遍的增材制造加工参数,适合应用于所有高裂纹敏感性合金的选区激光熔化过程。

68.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

69.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1