一种浇筑模具端口的加工方法及浇筑模具

1.本技术涉及3d打印技术领域,具体而言,涉及一种浇筑模具端口的加工方法及浇筑模具。

背景技术:

2.如图1所示,浇筑模具端口有时会面临着极其苛刻的服役环境,端口内表面受到坚硬浇筑物的强力冲刷,端口尺寸和内部光滑度易发生变化,对产品生产质量产生极大的影响。因此,对其端口材料硬度和耐磨性能有很高的要求。另外,浇筑模具每天会面临上千乃至上万次的重复使用,对浇筑端口材料的抗疲劳性能也有较高要求。如果模具全部采用硬度较高的材料,一方面极大提高了材料的成本,另一方面,提升了模具的加工难度,对刀具性能有极高的要求。

技术实现要素:

3.本技术提供了一种浇筑模具端口的加工方法及浇筑模具,其能够在模具端口形成耐磨层,实现模具端口的强化,耐磨层的硬度值达到55hrc以上,且基本无缺陷。

4.本技术的实施例是这样实现的:

5.在第一方面,本技术示例提供了一种浇筑模具端口的加工方法,其包括:在未形成浇筑口的浇筑模具端口形成球冠形的凹槽,在凹槽内采用激光3d打印的方法制造耐磨层以填充凹槽。

6.凹槽的开口的直径为3~5mm,凹槽的深度为2~2.5mm。

7.激光3d打印的激光功率为1~3kw。

8.激光3d打印过程中的激光扫描路径为从凹槽底部中心向外呈圆形扩展。

9.激光3d打印采用的合金粉末的成分由0.13~0.18wt.%c、15~18wt.%cr、1.9~2.1wt.%mo、0.8~1.1wt.%si、1.8~2.2wt.%ni、0.1~0.2wt.%mn以及余量的fe组成。

10.在上述技术方案中,本技术的浇筑模具端口的加工方法对浇筑模具端口进行重新设计,在未形成浇筑口的浇筑模具端口形成球冠形的凹槽后,选择特殊的合金粉末采用激光3d打印的方法对球冠形的凹槽进行填充后,使得浇筑模具端口的强度大幅度提升。耐磨层和浇筑模具结合较好,结合界面基本无缺陷,耐磨层组织硬度值达到55hrc以上,且内部也基本无缺陷。

11.结合第一方面,在本技术的第一方面的第一种可能的示例中,采用上述激光3d打印的方法制造耐磨层包括:先在凹槽底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层。

12.结合第一方面,在本技术的第一方面的第二种可能的示例中,耐磨底层、耐磨中层和耐磨上层的高度分别为0.4~1mm。

13.结合第一方面,在本技术的第一方面的第三种可能的示例中,上述激光扫描速度为20~50m/min,搭接量为0.5~1mm,激光头抬升量为0.4~1mm。

14.结合第一方面,在本技术的第一方面的第四种可能的示例中,上述激光3d打印的激光束呈均匀热源分布。

15.可选地,激光束形成的斑点为圆形,且述斑点的直径为0.5~1.5mm。

16.结合第一方面,在本技术的第一方面的第五种可能的示例中,在上述激光3d打印过程中,采用送粉器向目标位置送合金粉末,送粉器转速为0.5~2r/min。

17.结合第一方面,在本技术的第一方面的第六种可能的示例中,上述合金粉末为球形,粒径为20~50μm。

18.结合第一方面,在本技术的第一方面的第七种可能的示例中,上述浇筑模具内具有浇筑通道,耐磨层底部与浇筑通道顶部的距离为1.5~2mm。

19.结合第一方面,在本技术的第一方面的第八种可能的示例中,在完成制造耐磨层后,在耐磨层上打孔形成浇筑口,使浇筑口连通浇筑模具内的浇筑通道。

20.可选地,浇筑口为直径为0.8~1.2mm、深度为1~2mm的圆柱形。

21.在上述示例中,在完成制造耐磨层后,还需要在耐磨层上打孔形成浇筑口,并使浇筑口与浇筑模具内的浇筑通道连通。

22.在第二方面,本技术示例提供了一种浇筑模具,其端口根据上述的浇筑模具端口的加工方法加工。

23.在上述技术方案中,本技术的浇筑模具的使用寿命大幅度提高,保证了产品的高质量和高效率生产。

附图说明

24.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

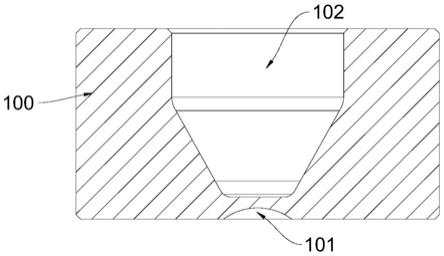

25.图1为现有的浇筑模具端口的剖视图;

26.图2为本技术实施例在浇筑模具端口加工出凹槽后的剖视图;

27.图3为本技术实施例制得的浇筑模具端口的剖视图;

28.图4为本技术实施例1制得的浇筑模具端口的实物图;

29.图5为本技术实施例1制得的浇筑模具端口的实物截面图;

30.图6为本技术实施例1制得的浇筑模具端口3d打印组织的金相图;

31.图7为本技术对比例1制得的浇筑模具端口3d打印组织的金相图;

32.图8为本技术对比例1制得的浇筑模具端口3d打印组织的硬度分布图;

33.图9为本技术对比例2制得的浇筑模具端口3d打印组织的金相图;

34.图10为本技术对比例2制得的浇筑模具端口3d打印组织的硬度分布图;

35.图11为本技术对比例4制得的浇筑模具端口3d打印组织的金相图;

36.图12为本技术对比例5制得的浇筑模具端口3d打印组织的金相图;

37.图13为本技术对比例6制得的浇筑模具端口3d打印组织的金相图。

38.图标:100-浇筑模具端口;101-凹槽;102-浇筑通道;103-浇筑口。

39.具体实施方法

40.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

41.浇筑模具端口有时会面临着极其苛刻的服役环境,端口内表面受到坚硬浇筑物的强力冲刷,端口尺寸和内部光滑度易发生变化,对产品生产质量产生极大的影响。因此,对其端口材料硬度和耐磨性能有很高的要求。另外,浇筑模具每天会面临上千乃至上万次的重复使用,对浇筑端口材料的抗疲劳性能也有较高要求。如果模具全部采用硬度较高的材料,一方面极大提高了材料的成本,另一方面,提升了模具的加工难度,对刀具性能有极高的要求。

42.基于该问题,发明人发现可以采用机加工和3d打印技术相结合的方式,满足浇注口满足抗冲击、抗疲劳及硬度高等要求以及机加工难度低。可以先采用模具钢(例如m33)采用机加工的方式制作浇筑模具的主体部分(先不制作浇注口),在需要制作浇筑口的位置挖槽,然后采用3d打印技术填充另一种抗冲击、抗疲劳及硬度更高的金属,最后制作浇注口穿过该金属,则浇注口得到加强。

43.但是,发明人进一步研究发现,在3d打印过程中,如果打印材料选用不合理,可能造成硬度满足不了要求,或者打印组织和基体结合不好,以及打印组织内部出现气孔、裂纹等缺陷,造成零件的加工失败。另外,打印过程中,浇筑端形状的设计也会对打印组织性能和缺陷造成影响,因此,需要对此进行严格的控制。

44.基于此,本技术提供一种浇筑模具端口的加工方法,其包括:在未形成浇筑口的浇筑模具端口形成凹槽,在凹槽内采用激光3d打印的方法制造耐磨层以填充凹槽。

45.浇筑模具的主体部分(除去3d打印部分)的材质为m33模具钢,在浇筑模具端口形成凹槽的方式包括机加工。

46.请参阅图2,本技术的浇筑模具端口100通过机加工形成为球冠形的凹槽101,且浇筑模具内部具有浇筑通道102,浇筑模具端口100用于形成凹槽101的曲面在浇筑通道102的上侧。

47.凹槽101为直径为8~15mm的球体和浇筑的端口相交得到的球冠面,凹槽101的开口的直径(d)为3~5mm,凹槽101的深度(h)为2~2.5mm,凹槽101底部与浇筑通道102顶部的距离为1.5~2mm。

48.在本技术的一种实施方式中,凹槽101的开口的直径为4mm,凹槽101的深度为2mm,耐磨层底部与浇筑通道102顶部的距离为1.5mm。在本技术的其他一些实施方式中,凹槽101的开口的直径还可以为3、3.5、4.5或5mm,凹槽101的深度还可以为2.1、2.2、2.3、2.4或2.5mm,耐磨层底部与浇筑通道102顶部的距离还可以为1.6、1.7、1.8、1.9或2mm。

49.在形成凹槽101后,以及在3d打印前,需要对浇筑模具端口100进行预处理,以及对3d打印粉末进行预处理。

50.对浇筑模具端口100进行预处理包括依次采用丙酮和酒精对浇筑模具端口100进行清洗,清洗完成后烘干。

51.本技术的激光3d打印采用的合金粉末为球形的铁基粉末,其粒径为20~50μm,其成分由0.13~0.18wt.%c、15~18wt.%cr、1.9~2.1wt.%mo、0.8~1.1wt.%si、1.8~

2.2wt.%ni、0.1~0.2wt.%mn以及余量的fe组成。

52.可选地,本技术的激光3d打印采用的合金粉末的成分由0.14wt.%c、18wt.%cr、1.95wt.%mo、0.92wt.%si、1.93wt.%ni、0.11wt.%mn以及余量的fe组成。

53.对3d打印粉末进行预处理包括对3d打印粉末进行烘干处理。

54.可选地,烘干处理包括在100~120℃下保温300~360min。

55.可选地,烘干处理在真空加热炉中进行。

56.然后根据浇筑端口的凹槽101形状,建立3d打印模型,对相关打印路径进行规划,并设置激光功率、激光扫描速率、搭接量、层高、送粉器转速、送粉器流量和保护气流量等参数。

57.激光扫描路径为圆形,具体为从凹槽101底部中心开始向外扩展。且当激光扫描路径为从凹槽101底部中心向外呈圆形扩展时,形成的耐磨层组织硬度较高,且基本无缺陷。

58.3d打印分三层完成增材过程,包括先在凹槽101底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层。每完成一层,激光头提升,同时光斑会回到下一层的中心位置,继续完成该层的打印。

59.可选地,耐磨底层、耐磨中层和耐磨上层的高度分别为0.4~1mm。

60.需要说明的是,耐磨底层、耐磨中层和耐磨上层的高可以相同或不同,具体根据需求选择。

61.激光3d打印的激光功率为1~3kw,激光扫描速度为20~50m/min,搭接量为0.5~1mm,激光头抬升量为0.4~1mm,送粉器转速为0.5~2r/min,送粉气流量为10~15l/min,保护气流量为20~25l/min。

62.可选地,保护气包括氦气、氩气和氮气中的任意一种或多种。

63.可选地,送粉器采用的送粉气包括氦气、氩气和氮气中的任意一种或多种。

64.在本技术的一种实施方式中,激光3d打印的激光功率为1.5kw,激光扫描速度为30m/min,搭接量为0.5mm,激光头抬升量为0.5mm,送粉器转速为1r/min,送粉器流量为12l/min,保护气流量为20l/min。在本技术的其他一些实施方式中,激光3d打印的激光功率还可以为1、2、2.5或3kw,激光扫描速度还可以为20、25、35、40、45或50m/min,搭接量还可以为0.6、0.7、0.8、0.9或1mm,激光头抬升量还可以为0.4、0.6、0.7、0.8、0.9或1mm,送粉器转速还可以为0.5、0.8、1.2、1.5、1.8或2r/min,送粉器流量还可以为10、11、13、14或15l/min,保护气流量还可以为21、22、23、24或25l/min。

65.可选地,激光3d打印的激光束呈均匀热源分布。

66.可选地,激光束形成的斑点为圆形,且斑点的直径为0.5~1.5mm。

67.送粉器送粉焦点和激光束焦点位于同一位置和同一平面。

68.再将浇筑模具固定在3d打印工位处,并调整激光斑点至打印起点,运行程序,完成3d打印过程。

69.请参阅图3,最后通过机加工的方式除去多余的材料,具体是在耐磨层上打孔形成浇筑口103,使浇筑口103连通浇筑模具内的浇筑通道102,并对其进行抛光处理,制得浇筑模具。

70.可选地,浇筑口103为直径为0.8~1.2mm、深度为1~2mm的圆柱形。

71.本技术的浇筑模具端口的加工方法对浇筑模具端口100进行重新设计,在未形成浇筑口103的浇筑模具端口100形成球冠形的凹槽101后,选择特殊的合金粉末采用激光3d打印的方法对球冠形的凹槽101进行填充后,使得浇筑模具端口100的强度大幅度提升。耐磨层和浇筑模具结合较好,结合界面基本无缺陷,耐磨层组织硬度值达到55hrc以上,且内部也基本无缺陷。

72.本技术还提供一种浇筑模具,其端口根据上述的浇筑模具端口的加工方法加工。

73.本技术的浇筑模具的使用寿命大幅度提高,保证了产品的高质量和高效率生产。

74.实施例1

75.本技术实施例提供一种浇筑模具端口的加工方法及浇筑模具,其包括以下步骤:

76.1、加工凹槽

77.通过机加工的方式在浇筑模具端口加工出球冠形凹槽,浇筑模具的主体部分的材质为m33模具钢;凹槽的开口的直径为4mm,凹槽的深度为2mm,凹槽底部与浇筑通道顶部的距离为1.5mm。

78.2、预处理

79.依次采用丙酮和酒精对浇筑模具端口进行清洗,清洗完成后烘干。

80.选择球形的且粒径为20~50μm的铁基粉末作为3d打印粉末,其成分由0.14wt.%c、18wt.%cr、1.95wt.%mo、0.92wt.%si、1.93wt.%ni、0.11wt.%mn以及余量的fe组成。

81.将3d打印粉末置于真空加热炉中,在120℃下保温360min。

82.3、3d打印

83.根据浇筑端口的凹槽形状,建立3d打印模型,对相关打印路径进行规划。其中,激光扫描路径为圆形,具体为从凹槽底部中心开始向外扩展;3d打印分三层完成增材过程,包括先在凹槽底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层;设置激光3d打印的激光功率为1.5kw,激光扫描速度为30m/min,搭接量为0.5mm,激光头抬升量为0.5mm,送粉器转速为1r/min,送粉器流量为12l/min,保护气流量为20l/min;激光3d打印的激光束呈均匀热源分布;激光束形成的斑点为圆形,且斑点的直径为0.8mm。

84.将浇筑模具固定在3d打印工位处,并调整激光斑点至打印起点,运行程序,完成3d打印过程。

85.4、后处理

86.通过机加工的方式除去多余的材料,以及在耐磨层上打孔形成直径为1mm、深度为1.5mm的圆柱形浇筑口,使浇筑口连通浇筑模具内的浇筑通道,并对其进行抛光处理,制得浇筑模具。

87.对比例1

88.本技术对比例提供一种浇筑模具端口的加工方法及浇筑模具,其包括以下步骤:

89.1、加工凹槽

90.通过机加工的方式在浇筑模具端口加工出球冠形凹槽,浇筑模具的主体部分的材质为m33模具钢;凹槽的开口的直径为4mm,凹槽的深度为2mm,凹槽底部与浇筑通道顶部的距离为1.5mm。

91.2、预处理

92.依次采用丙酮和酒精对浇筑模具端口进行清洗,清洗完成后烘干。

93.选择球形的且粒径为20~50μm的铁基粉末作为3d打印粉末,其成分由0.15wt.%c、18wt.%cr、0.5wt.%mo、2.5wt.%ni以及余量的fe组成。

94.将3d打印粉末置于真空加热炉中,在120℃下保温360min。

95.3、3d打印

96.根据浇筑端口的凹槽形状,建立3d打印模型,对相关打印路径进行规划。其中,激光扫描路径为圆形,具体为从凹槽底部中心开始向外扩展;3d打印分三层完成增材过程,包括先在凹槽底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层;设置激光3d打印的激光功率为1.5kw,激光扫描速度为30m/min,搭接量为0.5mm,激光头抬升量为0.5mm,送粉器转速为1r/min,送粉器流量为12l/min,保护气流量为20l/min;激光3d打印的激光束呈均匀热源分布;激光束形成的斑点为圆形,且斑点的直径为0.8mm。

97.将浇筑模具固定在3d打印工位处,并调整激光斑点至打印起点,运行程序,完成3d打印过程。

98.4、后处理

99.通过机加工的方式除去多余的材料,以及在耐磨层上打孔形成直径为1mm、深度为1.5mm的圆柱形浇筑口,使浇筑口连通浇筑模具内的浇筑通道,并对其进行抛光处理,制得浇筑模具。

100.对比例2

101.本技术对比例提供一种浇筑模具端口的加工方法及浇筑模具,其包括以下步骤:

102.1、加工凹槽

103.通过机加工的方式在浇筑模具端口加工出球冠形凹槽,浇筑模具的主体部分的材质为m33模具钢;凹槽的开口的直径为4mm,凹槽的深度为2mm,凹槽底部与浇筑通道顶部的距离为1.5mm。

104.2、预处理

105.依次采用丙酮和酒精对浇筑模具端口进行清洗,清洗完成后烘干。

106.选择球形的且粒径为20~50μm的镍基碳化钨粉末作为3d打印粉末,其成分由0.55wt.%c、11.26wt.%cr、3.1wt.%si、22wt.%fe以及余量的ni组成。

107.将3d打印粉末置于真空加热炉中,在120℃下保温360min。

108.3、3d打印

109.根据浇筑端口的凹槽形状,建立3d打印模型,对相关打印路径进行规划。其中,激光扫描路径为圆形,具体为从凹槽底部中心开始向外扩展;3d打印分三层完成增材过程,包括先在凹槽底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层;设置激光3d打印的激光功率为1.5kw,激光扫描速度为30m/min,搭接量为0.5mm,激光头抬升量为0.5mm,送粉器转速为1r/min,送粉器流量为12l/min,保护气流量为20l/min;激光3d打印的激光束呈均匀热源分布;激光束形成的斑点为圆形,且斑点的直径为0.8mm。

110.将浇筑模具固定在3d打印工位处,并调整激光斑点至打印起点,运行程序,完成3d打印过程。

111.4、后处理

112.通过机加工的方式除去多余的材料,以及在耐磨层上打孔形成直径为1mm、深度为1.5mm的圆柱形浇筑口,使浇筑口连通浇筑模具内的浇筑通道,并对其进行抛光处理,制得浇筑模具。

113.对比例3

114.本技术对比例提供一种浇筑模具端口的加工方法及浇筑模具,其包括以下步骤:

115.1、加工凹槽

116.通过机加工的方式在浇筑模具端口加工出长方体形凹槽,浇筑模具的主体部分的材质为m33模具钢;凹槽的开口是边长为3mm的正方形,凹槽的深度为2mm,凹槽底部与浇筑通道顶部的距离为1.5mm。

117.2、预处理

118.依次采用丙酮和酒精对浇筑模具端口进行清洗,清洗完成后烘干。

119.选择球形的且粒径为20~50μm的铁基粉末作为3d打印粉末,其成分由0.14wt.%c、18wt.%cr、1.95wt.%mo、0.92wt.%si、1.93wt.%ni、0.11wt.%mn以及余量的fe组成。

120.将3d打印粉末置于真空加热炉中,在120℃下保温360min。

121.3、3d打印

122.根据浇筑端口的凹槽形状,建立3d打印模型,对相关打印路径进行规划。其中,激光扫描路径为长方形,具体为从凹槽底部中心开始向外扩展;3d打印分三层完成增材过程,包括先在凹槽底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层;设置激光3d打印的激光功率为1.5kw,激光扫描速度为30m/min,搭接量为0.5mm,激光头抬升量为0.5mm,送粉器转速为1r/min,送粉器流量为12l/min,保护气流量为20l/min;激光3d打印的激光束呈均匀热源分布;激光束形成的斑点为圆形,且斑点的直径为0.8mm。

123.将浇筑模具固定在3d打印工位处,并调整激光斑点至打印起点,运行程序,完成3d打印过程。

124.4、后处理

125.通过机加工的方式除去多余的材料,以及在耐磨层上打孔形成直径为1mm、深度为1.5mm的圆柱形浇筑口,使浇筑口连通浇筑模具内的浇筑通道,并对其进行抛光处理,制得浇筑模具。

126.对比例4

127.本技术对比例提供一种浇筑模具端口的加工方法及浇筑模具,其包括以下步骤:

128.1、加工凹槽

129.通过机加工的方式在浇筑模具端口加工出球冠形凹槽,浇筑模具的主体部分的材质为m33模具钢;凹槽的开口的直径为4mm,凹槽的深度为2mm,凹槽底部与浇筑通道顶部的距离为1.5mm。

130.2、预处理

131.依次采用丙酮和酒精对浇筑模具端口进行清洗,清洗完成后烘干。

132.选择球形的且粒径为20~50μm的铁基粉末作为3d打印粉末,其成分由0.14wt.%c、18wt.%cr、1.95wt.%mo、0.92wt.%si、1.93wt.%ni、0.11wt.%mn以及余量的fe组成。

133.将3d打印粉末置于真空加热炉中,在120℃下保温360min。

134.3、3d打印

135.根据浇筑端口的凹槽形状,建立3d打印模型,对相关打印路径进行规划。其中,激光扫描路径为圆形,具体为从凹槽底部的外圈开始向中心扩展;3d打印分三层完成增材过程,包括先在凹槽底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层;设置激光3d打印的激光功率为1.5kw,激光扫描速度为30m/min,搭接量为0.5mm,激光头抬升量为0.5mm,送粉器转速为1r/min,送粉器流量为12l/min,保护气流量为20l/min;激光3d打印的激光束呈均匀热源分布;激光束形成的斑点为圆形,且斑点的直径为0.8mm。

136.将浇筑模具固定在3d打印工位处,并调整激光斑点至打印起点,运行程序,完成3d打印过程。

137.4、后处理

138.通过机加工的方式除去多余的材料,以及在耐磨层上打孔形成直径为1mm、深度为1.5mm的圆柱形浇筑口,使浇筑口连通浇筑模具内的浇筑通道,并对其进行抛光处理,制得浇筑模具。

139.对比例5

140.本技术对比例提供一种浇筑模具端口的加工方法及浇筑模具,其包括以下步骤:

141.1、加工凹槽

142.通过机加工的方式在浇筑模具端口加工出球冠形凹槽,浇筑模具的主体部分的材质为m33模具钢;凹槽的开口的直径为5mm,凹槽的深度为3mm,凹槽底部与浇筑通道顶部的距离为1.5mm。

143.2、预处理

144.依次采用丙酮和酒精对浇筑模具端口进行清洗,清洗完成后烘干。

145.选择球形的且粒径为20~50μm的铁基粉末作为3d打印粉末,其成分由0.14wt.%c、18wt.%cr、1.95wt.%mo、0.92wt.%si、1.93wt.%ni、0.11wt.%mn以及余量的fe组成。

146.将3d打印粉末置于真空加热炉中,在120℃下保温360min。

147.3、3d打印

148.根据浇筑端口的凹槽形状,建立3d打印模型,对相关打印路径进行规划。其中,激光扫描路径为圆形,具体为从凹槽底部中心开始向外扩展;3d打印分三层完成增材过程,包括先在凹槽底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层;设置激光3d打印的激光功率为1.5kw,激光扫描速度为30m/min,搭接量为0.5mm,激光头抬升量为1mm,送粉器转速为1r/min,送粉器流量为12l/min,保护气流量为20l/min;激光3d打印的激光束呈均匀热源分布;激光束形成的斑点为圆形,且斑点的直径为0.8mm。

149.将浇筑模具固定在3d打印工位处,并调整激光斑点至打印起点,运行程序,完成3d打印过程。

150.4、后处理

151.通过机加工的方式除去多余的材料,以及在耐磨层上打孔形成直径为1mm、深度为1.5mm的圆柱形浇筑口,使浇筑口连通浇筑模具内的浇筑通道,并对其进行抛光处理,制得

浇筑模具。

152.对比例6

153.本技术对比例提供一种浇筑模具端口的加工方法及浇筑模具,其包括以下步骤:

154.1、加工凹槽

155.通过机加工的方式在浇筑模具端口加工出球冠形凹槽,浇筑模具的主体部分的材质为m33模具钢;凹槽的开口的直径为4mm,凹槽的深度为2mm,凹槽底部与浇筑通道顶部的距离为1.5mm。

156.2、预处理

157.依次采用丙酮和酒精对浇筑模具端口进行清洗,清洗完成后烘干。

158.选择球形的且粒径为20~50μm的铁基粉末作为3d打印粉末,其成分由0.14wt.%c、18wt.%cr、1.95wt.%mo、0.92wt.%si、1.93wt.%ni、0.11wt.%mn以及余量的fe组成。

159.将3d打印粉末置于真空加热炉中,在120℃下保温360min。

160.3、3d打印

161.根据浇筑端口的凹槽形状,建立3d打印模型,对相关打印路径进行规划。其中,激光扫描路径为圆形,具体为从凹槽底部中心开始向外扩展;3d打印分三层完成增材过程,包括先在凹槽底部激光扫描1~2圈形成耐磨底层,再在耐磨底层表面激光扫描2~4圈形成耐磨中层,最后在耐磨中层表面激光扫描4~6圈形成耐磨上层;设置激光3d打印的激光功率为3.5kw,激光扫描速度为30m/min,搭接量为0.5mm,激光头抬升量为0.5mm,送粉器转速为1r/min,送粉器流量为12l/min,保护气流量为20l/min;激光3d打印的激光束呈均匀热源分布;激光束形成的斑点为圆形,且斑点的直径为0.8mm。

162.将浇筑模具固定在3d打印工位处,并调整激光斑点至打印起点,运行程序,完成3d打印过程。

163.4、后处理

164.通过机加工的方式除去多余的材料,以及在耐磨层上打孔形成直径为1mm、深度为1.5mm的圆柱形浇筑口,使浇筑口连通浇筑模具内的浇筑通道,并对其进行抛光处理,制得浇筑模具。

165.试验例1

166.实施例1制得的浇筑模具的实物图如图4所示,将实施例1制得的浇筑模具端口切口,截面图如图5所示。

167.由图4~5可知,打印后构件成形较好,浇筑端口处没有发生变形,耐磨层和基体结合较好,结合界面无任何缺陷,且耐磨层内部无任何缺陷。

168.试验例2

169.检测实施例1制得的浇筑模具中3d打印组织的硬度值,如表1所示。

170.实施例1和对比例1~2、4~6制得的浇筑模具中3d打印组织的金相图如图6~13所示。

171.表1实施例1制得的浇筑模具中3d打印组织的硬度值

172.次数x(mm)y(mm)d1(μm)d2(μm)硬度值(hv)转换值(hra;hrc)10137.637.2662.880.2;58.4201.537.537.9652.780.0;57.9

30437.737.9647.779.9;57.6402.53738.5651.480.0;57.850337.338.7642.179.7;57.4603.537.637.3660.380.2;58.2

173.由表1和图6可知,实施例1的浇筑模具中其他部分的硬度值为48hrc,3d打印组织的平均硬度值为58hrc,且波动范围可以几乎忽略不计,说明组织内部分布均匀,为后期服役性能提供良好的保障。

174.由图7和8可知,虽然对比例1的浇筑模具中3d打印组织中无缺陷生成,但是3d打印组织的硬度值仅为42~46hrc,硬度偏低。

175.由图9和10可知,虽然对比例2的浇筑模具中3d打印组织硬度值非常高,可达75~80hrc,但是3d打印组织内部有很多孔洞和裂纹等缺陷生成。

176.对比例3的浇筑模具中3d打印组织在基体棱边处铺展不好,结合界面有空隙而产生裂纹,影响模具的使用性能。

177.由图11可知,对比例4的浇筑模具中3d打印组织内部有裂纹,且结合界面有气孔。

178.由图12可知,对比例5的浇筑模具中3d打印组织内部有裂纹。

179.由图13可知,对比例6的浇筑模具中靠近3d打印组织的位置出现了裂纹。

180.综上所述,本技术实施例的一种浇筑模具端口的加工方法及浇筑模具,对浇筑模具端口进行重新设计,在未形成浇筑口的浇筑模具端口形成球冠形的凹槽后,以及选择特殊的3d打印材料通过3d打印的方法对球冠形的凹槽进行填充后,使得浇筑模具端口的强度大幅度提升。耐磨层和浇筑模具结合较好,结合界面基本无缺陷,耐磨层组织硬度值达到55hrc以上,且内部也基本无缺陷。端口没有发生变形,保持较高的精密度,极大的提升了浇筑模具的服役寿命,使其寿命由一个月提升至五个月,保证了产品的高质量和高效率生产。

181.以上所述仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1