一种新能源车用充电桩铝合金板材及其制备方法与流程

一种新能源车用充电桩铝合金板材及其制备方法

一、技术领域:

1.本发明属于铝合金技术领域,具体涉及一种新能源车用充电桩铝合金板材及其制备方法。

二、

背景技术:

2.在全球能源危机和环境危机严重的大背景下,我国积极推进新能源汽车的应用与发展,电动汽车作为一种发展前景广阔的绿色交通工具,今后的普及速度会异常迅猛,未来的市场前景也是异常巨大的。充电桩作为发展电动汽车所必须的重要配套基础充电设施,具有非常重要的社会效益和经济效益。

3.充电桩作为电动汽车的能量补给装置,类似于加油站里面的加油机,可以安装于公共建筑和居民小区的停车场或充电站内,为各种符合充电连接标准的电动汽车充电。响应国家节能环保、绿色出行的号召,为广大用户提供慢充和快充两种充电方式,便携式、壁挂式、落地式等多种类型的充电桩,包含智能7kw 交流充电桩,智能60kw/120kw直流一体式充电桩来满足新能源汽车行业快速、经济、智能运营管理的市场需求。实现对动力电池快速、高效、安全、合理的电量补给,能计时、计电度、计金额充电作为市民购电终端;同时,为提高公共充电桩的效率和实用性,具有一桩多充的功能。

三、

技术实现要素:

4.本发明要解决的技术问题是:根据目前新能源汽车的快速发展对充电桩的需求,本发明提供一种新能源车用充电桩铝合金板材及其制备方法。本发明技术方案,经过熔炼、铸造、铣面、均匀化热处理、加热、热粗轧和退火工序,制备得到了高强度、平整、内部无孔洞、夹渣,具有较高的导电率及稳定性的充电桩用铝合金。

5.为了解决上述问题,本发明采取的技术方案是:

6.本发明提供一种新能源车用充电桩铝合金板材,所述充电桩铝合金板材中各元素及其质量百分含量为:si≤0.1%、fe 0.15~0.18%、cu 0.21~0.23%、mn ≤0.01%、mg≤0.01%、cr≤0.01%、zn≤0.01%、ti 0.01~0.15%,余量为al。

7.另外,提供一种新能源车用充电桩铝合金板材的制备方法,所述制备方法包括以下步骤:

8.a、熔炼:将纯度为99.85%的铝锭、含cu质量百分含量为75%的添加剂 al-cu75、纯度为99.98%的纯镁锭、含cr质量百分含量为75%的添加剂al-cr75、纯度为99.98%的zn合金锭和5ti-1b钛硼丝加入熔炼炉中,然后加热升温至 720~760℃条件下进行熔炼,熔炼时间为4.5~5.5h;熔炼后进行精炼,精炼后继续熔炼0.5~1h,完成熔炼炉内的熔炼,得到合金液,所得合金液满足上述充电桩铝合金板材中各元素的含量要求;

9.b、精炼:将步骤a所得合金液置于静置炉中进行精炼,精炼温度为720~ 740℃,精炼时间为30~50min,精炼后除去浮渣,静置20~40min,静置后完成静置炉内的熔炼;

10.c、铸造:将步骤b精炼后所得合金液导入一级过滤装置进行过滤,一级过滤后导入

在线除气装置进行在线除气,然后依次进行二级过滤和三级过滤,过滤除去直径≤0.005mm的铝渣;过滤后所得合金液进行铸造,控制铸造温度为 695~715℃、铸造时间为1.5~2.0h,铸造后得到铸锭;

11.d、锯头、铣面:将所得铸锭进行锯头、铣面,锯头长度为180mm,大面单侧铣面量≥15mm,小面单侧铣面量≥12mm,铸锭两边厚度差≤3mm;

12.e、均热化处理:将铣面后所得铸锭进行均热化处理;

13.f、热轧:将均热化处理后的铝合金放置至室温,然后对铸锭进行均热处理,处理后进行热粗轧,并使用乳化液进行润滑和冷却,得到铝合金板材;

14.g、退火:将所得铝合金板材自然冷却至室温,然后进行退火处理,处理后出炉、自然冷却,得到产品充电桩铝合金板材。

15.根据上述的新能源车用充电桩铝合金板材的制备方法,步骤a所述精炼过程中,采用体积比为1:9的氮氯混合气体进行精炼作业,精炼温度为720~760℃,精炼时间为25~35min。

16.根据上述的新能源车用充电桩铝合金板材的制备方法,步骤b所述精炼过程中,采用体积比为1:9的氮氯混合气体进行精炼作业。

17.根据上述的新能源车用充电桩铝合金板材的制备方法,步骤c中所述一级过滤装置的过滤板精度为50ppi;采用纯度99.999%的高纯氩气对合金液进行在线除气,在线除气时石墨转子的转速为440~480r/min,在线除气后氢含量≤0.15ml/100gal;所述二级过滤的过滤板精度为60ppi,所述三级过滤采用的装置为22管管式过滤装置。

18.根据上述的新能源车用充电桩铝合金板材的制备方法,步骤e中所述均热化处理时,炉气定温为490℃,炉膛温度达到490℃开始保温,保温2.5h,保温时间达到后改炉气温度为455℃,实测金属温度到455℃开始保温,保温5h,实测金属温度稳定在450~460℃时,出炉进行自然冷却。

19.根据上述的新能源车用充电桩铝合金板材的制备方法,步骤f中所述均热处理时,将所得铸锭装入推进式加热炉,炉气定温为450℃,金属温度达到390~ 400℃,保温4~8h,炉气改定温为450℃,金属温度达到415~425℃时出炉轧制。

20.根据上述的新能源车用充电桩铝合金板材的制备方法,步骤f中所述热轧采用1+1热连轧机进行热粗轧,所述热粗轧在415~425℃条件下开坯,粗轧13~ 15个道次可逆式轧制,每个道次轧制厚度为25~50mm,粗轧成品厚度为23~ 50mm;热粗轧之后的终轧温度为300~330℃;

21.所述热粗轧采用的乳化液压力为0.35~0.45mpa,热粗轧时乳化液温度为 60~65℃、质量浓度为4.0~5.0%。

22.根据上述的新能源车用充电桩铝合金板材的制备方法,步骤g中采用箱式电阻炉进行退火处理,炉气定温为180℃,金属温度达到160~170℃保温180min。

23.本发明的积极有益效果:

24.1、本发明技术方案熔铸过程中,采用高效、便捷的除气除渣方法,铸造过程中同时进行除气及三级过滤,从而有效降低了所得合金液中氢的含量、完全除去了氧化渣且控制铝内杂质含量粒径在0.005mm以内,有效防止了孔洞、针孔的产生给1070充电桩用铝合金带来的内部缺陷。

25.2、本发明技术方案制备所得充电桩用铝合金厚板无孔洞、无夹渣,厚度为 22~50mm的厚板内部探伤达到a-aa级,完全不存在内部孔洞、夹渣等缺陷,完全能够满足充电桩用铝合金产业的顺利推进;本发明制成的充电桩具有铲齿均匀,充电快速、高效、安全和使用寿命长等优点。

26.3、本发明在新能源车用充电桩铝合金板材制备过程中,通过较好控制的均热工艺,有效消除了铸锭成分偏析、降低了铸锭的内应力,化学成分均匀;热轧采用13~15道次大压下量轧制使内部晶粒破碎完整,消除晶粒粗大、组织疏松等内部缺陷,最终所得充电桩用厚板产品得到较大程度的提升。

27.4、本发明制备所得1070合金h112状态产品性能均匀与低温稳定化处理有很大关系,采用箱式电阻炉退火具有升温速度快,炉内各区温差小,产品受热均匀等优点,退火后产品性能均匀,完全满足充电桩用铝合金相关使用要求。

28.5、本发明制备的充电桩用铝合金材料h112状态的成品,材料抗拉强度为 65~90mpa,延伸率达到>45%,屈服强度>50mpa,巴氏硬度35~45,性能及硬度均匀有效的提高了充电桩铲齿的均匀性及充电过程的稳定性。

四、具体实施方式:

29.以下结合实施例进一步阐述本发明,但并不限制本发明技术方案保护的范围。

30.实施例1:

31.本发明新能源车用充电桩铝合金板材,所述充电桩铝合金板材中各元素及其质量百分含量为:si 0.07%、fe 0.16%、cu 0.22%、mn 0.005%、mg 0.008%、 cr 0.008%、zn 0.007%、ti 0.018%,余量为al。

32.实施例2:

33.本发明新能源车用充电桩铝合金板材,所述充电桩铝合金板材中各元素及其质量百分含量为:si 0.05%、fe 0.15%、cu 0.21%、mn 0.008%、mg 0.006%、 cr 0.009%、zn 0.008%、ti 0.1%,余量为al。

34.实施例3:

35.本发明新能源车用充电桩铝合金板材,所述充电桩铝合金板材中各元素及其质量百分含量为:si 0.06%、fe 0.17%、cu 0.21%、mn 0.009%、mg 0.007%、 cr 0.007%、zn 0.006%、ti 0.08%,余量为al。

36.实施例4:

37.本发明实施例1所述新能源车用充电桩铝合金板材的制备方法,该制备方法的详细步骤如下:

38.a、熔炼:将纯度为99.85%的铝锭、含cu质量百分含量为75%的添加剂 al-cu75、纯度为99.98%的纯镁锭、含cr质量百分含量为75%的添加剂al-cr75、纯度为99.98%的zn合金锭和5ti-1b钛硼丝加入熔炼炉中,然后加热升温至 740℃条件下进行熔炼,熔炼时间为5h;熔炼后在该温度条件下进行精炼30min (采用体积比为1:9的氮氯混合气体进行精炼作业),精炼后继续熔炼0.5h,完成熔炼炉内的熔炼,得到合金液,所得合金液满足实施例1中所述充电桩铝合金板材中各元素的含量要求;

39.b、精炼:将步骤a所得合金液置于静置炉中进行精炼,精炼温度为730~ 740℃,精

炼时间为45min(采用体积比为1:9的氮氯混合气体进行精炼作业),精炼后除去浮渣,静置30min,静置后完成静置炉内的熔炼;

40.c、铸造:将步骤b精炼后所得合金液导入一级过滤装置进行过滤,一级过滤后导入在线除气装置进行在线除气,然后依次进行二级过滤和三级过滤,过滤除去直径≤0.005mm的铝渣;过滤后所得合金液进行铸造,铸造后得到厚度为 620mm、宽度为1330mm铸锭;

41.所述一级过滤装置的过滤板精度为50ppi;采用纯度99.999%的高纯氩气对合金液进行在线除气,在线除气时石墨转子的转速为450~460r/min,在线除气后氢含量≤0.15ml/100gal;所述二级过滤的过滤板精度为60ppi,所述三级过滤采用的装置为22管管式过滤装置;

42.铸造过程中,控制铸造温度为715℃、铸造时间为2.0h、铸造水温为30℃、铸造水压为0.6kg/cm2、铸造速度为40mm/min、铸造水流量为200m3/h;

43.d、锯头、铣面:将所得铸锭进行锯头、铣面,锯头长度为180mm,大面单侧铣面量为15mm,小面单侧铣面量为17mm,铸锭两边厚度差≤3mm;

44.e、均热化处理:将铣面后所得铸锭进行均热化处理;

45.所述均热化处理时,炉气定温为490℃,炉膛温度达到490℃开始保温,保温2.5h,保温时间达到后改炉气温度为455℃,实测金属温度到455℃开始保温,保温5h,实测金属温度稳定在450~460℃时,出炉进行自然冷却;

46.f、热轧:将均热化处理后的铝合金放置至室温,然后对铸锭进行均热处理,处理后进行热粗轧,并使用乳化液进行润滑和冷却,得到铝合金板材;

47.所述均热处理时,将所得铸锭装入推进式加热炉,炉气定温为450℃,金属温度达到395℃,保温6h,炉气改定温为450℃,金属温度达到420℃时出炉轧制;

48.所述热轧采用1+1热连轧机进行热粗轧,所述热粗轧在420℃条件下开坯,粗轧14个道次可逆式轧制,道次分配为590

→

550

→

510

→

470

→

430

→

380

→ꢀ

340

→

300

→

260

→

220

→

180

→

140

→

104

→

74

→

46mm,在第12道轧制后进行切头、滚边,成品厚度切片,规格46*1296*7200mm;粗轧成品厚度为46mm;热粗轧之后的终轧温度为310℃;

49.所述热粗轧采用的乳化液压力为0.40mpa,热粗轧时乳化液温度为62℃、质量浓度为4.5%;

50.g、退火:将所得铝合金板材自然冷却至室温,然后进行退火处理(采用箱式电阻炉进行退火处理,炉气定温为180℃,金属温度达到165℃保温180min),处理后出炉、自然冷却,得到产品充电桩铝合金板材。

51.实施例5:

52.本发明实施例2所述新能源车用充电桩铝合金板材的制备方法,该制备方法的详细步骤如下:

53.a、熔炼:将纯度为99.85%的铝锭、含cu质量百分含量为75%的添加剂 al-cu75、纯度为99.98%的纯镁锭、含cr质量百分含量为75%的添加剂al-cr75、纯度为99.98%的zn合金锭和5ti-1b钛硼丝加入熔炼炉中,然后加热升温至 740℃条件下进行熔炼,熔炼时间为5h;熔炼后在该温度条件下进行精炼30min (采用体积比为1:9的氮氯混合气体进行精炼作业),精炼后继续熔炼0.5h,完成熔炼炉内的熔炼,得到合金液,所得合金液满足实施例2中所述充电桩铝合金板材中各元素的含量要求;

54.b、精炼:将步骤a所得合金液置于静置炉中进行精炼,精炼温度为730~ 740℃,精炼时间为45min(采用体积比为1:9的氮氯混合气体进行精炼作业),精炼后除去浮渣,静置30min,静置后完成静置炉内的熔炼;

55.c、铸造:将步骤b精炼后所得合金液导入一级过滤装置进行过滤,一级过滤后导入在线除气装置进行在线除气,然后依次进行二级过滤和三级过滤,过滤除去直径≤0.005mm的铝渣;过滤后所得合金液进行铸造,铸造后得到厚度为 620mm、宽度为1330mm铸锭;

56.所述一级过滤装置的过滤板精度为50ppi;采用纯度99.999%的高纯氩气对合金液进行在线除气,在线除气时石墨转子的转速为450~460r/min,在线除气后氢含量≤0.15ml/100gal;所述二级过滤的过滤板精度为60ppi,所述三级过滤采用的装置为22管管式过滤装置;

57.铸造过程中,控制铸造温度为710℃、铸造时间为1.8h、铸造水温为30℃、铸造水压为0.6kg/cm2、铸造速度为40mm/min、铸造水流量为200m3/h;

58.d、锯头、铣面:将所得铸锭进行锯头、铣面,锯头长度为180mm,大面单侧铣面量为15mm,小面单侧铣面量为17mm,铸锭两边厚度差≤3mm;

59.e、均热化处理:将铣面后所得铸锭进行均热化处理;

60.所述均热化处理时,炉气定温为490℃,炉膛温度达到490℃开始保温,保温2.5h,保温时间达到后改炉气温度为455℃,实测金属温度到455℃开始保温,保温5h,实测金属温度稳定在450~460℃时,出炉进行自然冷却;

61.f、热轧:将均热化处理后的铝合金放置至室温,然后对铸锭进行均热处理,处理后进行热粗轧,并使用乳化液进行润滑和冷却,得到铝合金板材;

62.所述均热处理时,将所得铸锭装入推进式加热炉,炉气定温为450℃,金属温度达到395℃,保温6h,炉气改定温为450℃,金属温度达到420℃时出炉轧制;

63.所述热轧采用1+1热连轧机进行热粗轧,所述热粗轧在420℃条件下开坯,粗轧15个道次,可逆式轧制道次分配为590

→

550

→

510

→

470

→

430

→

380

→ꢀ

340

→

300

→

260

→

220

→

182

→

147

→

112

→

82

→

52

→

22mm,在第12道轧制后进行切头、滚边,在第12道轧制后进行切头、滚边,成品厚度切片,规格 46*1296*7200mm;粗轧成品厚度为22mm;热粗轧之后的终轧温度为320℃;

64.所述热粗轧采用的乳化液压力为0.40mpa,热粗轧时乳化液温度为62℃、质量浓度为4.5%;

65.g、退火:将所得铝合金板材自然冷却至室温,然后进行退火处理(采用箱式电阻炉进行退火处理,炉气定温为180℃,金属温度达到160℃保温180min),处理后出炉、自然冷却,得到产品充电桩铝合金板材。

66.实施例6:

67.本发明实施例3所述新能源车用充电桩铝合金板材的制备方法,该制备方法的详细步骤如下:

68.a、熔炼:将纯度为99.85%的铝锭、含cu质量百分含量为75%的添加剂 al-cu75、纯度为99.98%的纯镁锭、含cr质量百分含量为75%的添加剂al-cr75、纯度为99.98%的zn合金锭和5ti-1b钛硼丝加入熔炼炉中,然后加热升温至 740℃条件下进行熔炼,熔炼时间为5h;熔炼后在该温度条件下进行精炼30min (采用体积比为1:9的氮氯混合气体进行精炼

作业),精炼后继续熔炼0.5h,完成熔炼炉内的熔炼,得到合金液,所得合金液满足实施例3中所述充电桩铝合金板材中各元素的含量要求;

69.b、精炼:将步骤a所得合金液置于静置炉中进行精炼,精炼温度为730~ 740℃,精炼时间为45min(采用体积比为1:9的氮氯混合气体进行精炼作业),精炼后除去浮渣,静置30min,静置后完成静置炉内的熔炼;

70.c、铸造:将步骤b精炼后所得合金液导入一级过滤装置进行过滤,一级过滤后导入在线除气装置进行在线除气,然后依次进行二级过滤和三级过滤,过滤除去直径≤0.005mm的铝渣;过滤后所得合金液进行铸造,铸造后得到厚度为 620mm、宽度为1330mm铸锭;

71.所述一级过滤装置的过滤板精度为50ppi;采用纯度99.999%的高纯氩气对合金液进行在线除气,在线除气时石墨转子的转速为450~460r/min,在线除气后氢含量≤0.15ml/100gal;所述二级过滤的过滤板精度为60ppi,所述三级过滤采用的装置为22管管式过滤装置;

72.铸造过程中,控制铸造温度为700℃、铸造时间为1.5h、铸造水温为30℃、铸造水压为0.6kg/cm2、铸造速度为40mm/min、铸造水流量为200m3/h;

73.d、锯头、铣面:将所得铸锭进行锯头、铣面,锯头长度为180mm,大面单侧铣面量为15mm,小面单侧铣面量为17mm,铸锭两边厚度差≤3mm;

74.e、均热化处理:将铣面后所得铸锭进行均热化处理;

75.所述均热化处理时,炉气定温为490℃,炉膛温度达到490℃开始保温,保温2.5h,保温时间达到后改炉气温度为455℃,实测金属温度到455℃开始保温,保温5h,实测金属温度稳定在450~460℃时,出炉进行自然冷却;

76.f、热轧:将均热化处理后的铝合金放置至室温,然后对铸锭进行均热处理,处理后进行热粗轧,并使用乳化液进行润滑和冷却,得到铝合金板材;

77.所述均热处理时,将所得铸锭装入推进式加热炉,炉气定温为450℃,金属温度达到395℃,保温6h,炉气改定温为450℃,金属温度达到420℃时出炉轧制;

78.所述热轧采用1+1热连轧机进行热粗轧,所述热粗轧在420℃条件下开坯,粗轧15个道次,可逆式轧制道次分配为590

→

550

→

510

→

470

→

430

→

380

→ꢀ

340

→

300

→

260

→

220

→

182

→

147

→

112

→

82

→

52

→

32mm,在第12道轧制后进行切头、滚边,成品厚度切片,规格为46*1296*7200mm;粗轧成品厚度为 32mm;热粗轧之后的终轧温度为315℃;

79.所述热粗轧采用的乳化液压力为0.40mpa,热粗轧时乳化液温度为62℃、质量浓度为4.5%;

80.g、退火:将所得铝合金板材自然冷却至室温,然后进行退火处理(采用箱式电阻炉进行退火处理,炉气定温为180℃,金属温度达到170℃保温180min),处理后出炉、自然冷却,得到产品充电桩铝合金板材。

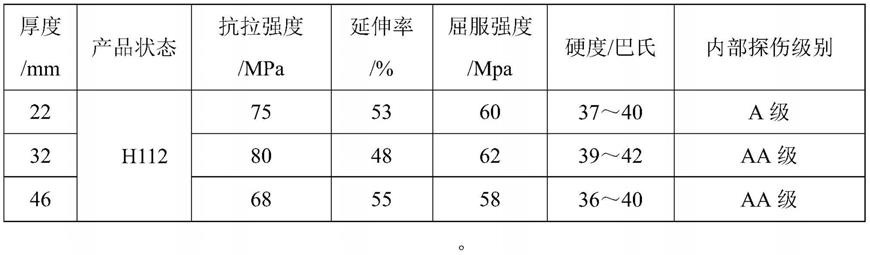

81.本发明上述实施例制备所得产品的相关性能检测数据详见表1。

82.表1本发明实施例制备所得产品的相关性能检测数据

83.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1