一种铜@银核壳结构颗粒及相关制备方法和应用与流程

1.本发明属于化学镀领域,具体涉及铜@银核壳结构颗粒及其制备方法和应用,以及基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备方法和应用。

背景技术:

2.随着科技的飞速发展,各类电子、电力和信息通讯设备深入到日常生活的方方面面,为人们的生活、工作和学习带来了极大的便利。但是,设备工作时产生大量的电磁辐射不仅会干扰自身的正常运行,同时也会给使用人员的中枢神经系统和免疫系统带来损伤,最重要的是还会造成信息的泄露。目前,电磁辐射已成为一种新的具有较大危害性且不易防护的污染源,并且对国防安全、生命安全和社会生产生活带来的危害越来越严重,因此,电磁屏蔽材料的研究和开发显得愈发重要。相对于其他种类的电磁屏蔽材料,水性电磁屏蔽涂料具有较高的性价比和广泛的适用性,同时兼具环保和安全属性,因此拥有极高的研究价值。

3.电磁屏蔽涂料所选填料分为碳系、镍系、铜系和银系,原料成本和导电性能依次升高,除碳系填料具有分散性好、不易沉降的优点外,三类金属填料由于自身密度大,在水性涂料中容易沉降且分散性差。综合考虑,铜粉具有良好的导电性、导热性以及相对低廉的价格,因此铜系填料的研发可以带来很好的经济收益。由于铜粉表面活性大,易与空气中的氧发生氧化反应,从而降低其导电性,极大地限制了铜粉的应用。专利cn201410842662.3公开了一种铜基电磁屏蔽涂料及其制备方法,该电磁屏蔽涂料按质量百分比配制时包括40%~63%的导电填料、15%~30%的树脂、0.5%~1.5%的分散剂、0.5%~3%的偶联剂、1%~2%的流平剂、10%~25%的溶剂和0.3%~1%的定向排列剂组成,其中导电填料包含镀银导电铜粉;溶剂包含乙酸乙酯、异丙醇、二甲苯等有机溶剂的一种或多种。不仅其高的导电填料质量占比会增加成本,而且其所采用的有机溶剂还会带来挥发性有机化合物的排放。因此,如何开发出以水为溶剂、水性乳液为粘结剂且低导电填料占比的无毒无害的环保型水性电磁屏蔽涂料是一个研究的热点。

技术实现要素:

4.本发明旨在提供一种铜@银核壳结构颗粒及相关制备方法和基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备方法。

5.首先,根据本发明的一方面,本发明提供了一种铜@银核壳结构颗粒,所述铜@银核壳结构颗粒选用200目规格的商业铜粉,经预处理及活化处理后,采用化学镀法制备而成。

6.优选的,当铜粉分散液按重量份的比包括6.66重量份的预处理铜粉、0.33重量份的乙二胺四乙酸二钠以及100重量份的去离子水,银氨络合溶液按重量份的比包括0.68-2.72重量份的硝酸银、40重量份的去离子水以及使硝酸银溶液颜色由透明变浑浊再透明的28%氨水溶液,还原剂溶液按重量份的比包括4重量份的酒石酸钾钠和13.33重量份的去离子水,得到的铜@银核壳结构颗粒表面积平均粒径为10.871-17.246μm,体积平均粒径为

21.032-25.618μm,粒度累积分布0到100%中10%所对应的直径d(0.1)为5.599-9.775μm,粒度累积分布中50%所对应的直径d(0.5)为14.932-22.833μm;粒度累积分布中90%所对应的直径d(0.9)为38.236-46.341μm。

7.根据本发明的另一方面,本发明提供了一种铜@银核壳结构颗粒的制备方法,包括以下步骤:

8.(1)商业铜粉预处理及活化处理:按重量份的比,将6.66重量份200目的铜粉和3.5重量份的去离子水混合均匀,采用分散剂调节溶液体系表面张力至20-36mn/m,在高速振动球磨机中球磨10-20min;采用38重量份的乙醇水溶液(v乙醇:v水=2:1)将球磨后的铜粉洗涤5-10次,抽滤上清液后得到球磨处理后的铜粉;将铜粉与10重量份的5%稀硫酸共混搅拌,磁力搅拌至铜粉呈现砖红色,使用去离子水离心清洗至ph为7.0,将溶液过滤后得到预处理及活化处理后的铜粉;

9.(2)铜粉分散液配制:按重量份的比,将步骤(1)预处理及活化处理后的6.66重量份的铜粉同100重量份的去离子水、0.33重量份的乙二胺四乙酸二钠共混搅拌,磁力搅拌至乙二胺四乙酸二钠完全溶解,形成铜粉分散液;

10.(3)银氨络合溶液配制:按重量份的比,将0.68-2.72重量份的硝酸银与40重量份去离子水共混搅拌,磁力搅拌5-10min,加入28%氨水溶液使溶液颜色由透明变浑浊再透明后,继续搅拌3-5min,得到银氨溶液;

11.(4)还原剂溶液配制:按重量份的比,将4重量份的酒石酸钾钠和13.33重量份的去离子水共混搅拌,磁力搅拌5-10min,得到还原剂溶液;

12.(5)铜@银核壳结构颗粒溶液制备:将步骤(2)配制所得的106.99重量份的铜粉分散液放置在温度为30℃的恒温磁力搅拌台上,维持500-650rpm的转速进行搅拌,搅拌5-20min后,将步骤(4)配制好的17.33重量份的还原剂溶液加入溶液体系,滴完后继续搅拌5-10min后,最后将步骤(3)配制好的40.68-42.72重量份的银氨溶液加入到前述溶液中并持续搅拌,混合完成之后,加入28%氨水溶液调节溶液体系ph为9-10,继续搅拌反应30-40min,得到铜@银核壳结构颗粒溶液;

13.(6)铜@银核壳结构颗粒材料制备:将步骤(5)得到的铜@银核壳结构颗粒溶液用乙醇水溶液离心清洗3次,将固体粉末产物置于60℃真空干燥箱中进行干燥,得到铜@银核壳结构颗粒。

14.进一步地,本发明涉及上述铜@银核壳结构颗粒制备方法在电磁屏蔽涂料和电子浆料中作为导电填料的应用。

15.根据本发明的又一方面,本发明提供了一种基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备方法,包括以下步骤:

16.(1)水分散液配制:按重量份的比,将100重量份的去离子水、10-34重量份的分散剂、1.5-5.1重量份的偶联剂共混,采用悬臂式机械搅拌器维持600-800rpm的转速进行搅拌,搅拌3-5min后,得到水分散液;

17.(2)铜@银核壳结构颗粒分散液配制:按重量份的比,将50-170重量份的铜@银核壳结构颗粒,加入步骤(1)得到水分散液中,采用悬臂式机械搅拌器维持600-800rpm的转速进行搅拌,搅拌20-30min后,得到铜@银核壳结构颗粒分散液;

18.(3)基于铜@银核壳结构颗粒的水性电磁屏蔽涂料配制:按重量份的比,将70-80份

的水性乳液、2-4份的增稠剂加入步骤(2)得到的铜@银核壳结构颗粒分散液,采用悬臂式机械搅拌器维持600-800rpm的转速进行搅拌,搅拌25-35min后,得到基于铜@银核壳结构颗粒的水性电磁屏蔽涂料。

19.进一步地,分散剂为含亲颜料基团的高分子共聚物分散剂的一种。

20.进一步地,偶联剂为硅烷偶联剂、钛酸酯偶联剂的一种。

21.进一步地,水性乳液为苯丙乳液、水性丙烯酸乳液和水性聚氨酯乳液的一种,表面张力为17.2-33.4mn/m,黏度为2.77-4.39pa

·

s。

22.进一步地,增稠剂为含聚醚聚氨酯缔合型流变助剂,非离子型乙烯醋酸乙烯酯共聚物蜡乳的一种。

23.最后,本发明还涉及上述基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备方法在电磁屏蔽涂层工业中的应用。

24.与现有技术相比,本发明的有益效果在于:

25.1、本发明通过化学镀法在预处理的商业铜粉上镀覆银,得到的铜@银核壳结构颗粒表面积平均粒径为10.871-17.246μm;体积平均粒径为21.032-25.618μm,d(0.1)为5.599-9.775μm,d(0.5)为14.932-22.833μm,d(0.9)为38.236-46.341μm,通过调节水性乳液的表面张力和黏度可与其形成有效配合;在各类助剂的配合下,水性电磁屏蔽涂料通过喷涂工艺得到均匀且优异的导电网络,以及抗氧化性较好的电磁屏蔽薄膜;

26.2、本发明中实施例1制备的水性电磁屏蔽涂料成膜后自然放置35天,依然能形成导电网络,方阻为0.135ω且在8-12ghz波段的电磁屏蔽性能为56.2-86.8db;

27.3、本发明中实施例3制备的水性电磁屏蔽涂料成膜后依然能形成导电网络,在8-12ghz波段的电磁屏蔽性能为26.2-39.3db;

28.4、本发明以水为溶剂、水性乳液为粘结剂,成本低且完全满足无毒无害的环保要求;

29.5、本发明的制备操作简单、设备常规化,可进行产业化推广。

附图说明

30.下面结合附图和具体实施方式对本发明作进一步详细地说明。

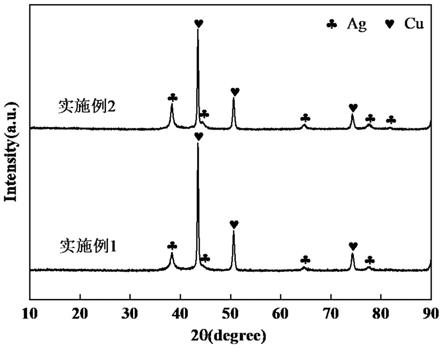

31.图1为本发明中实施例1和实施例2所制备的铜@银核壳结构颗粒的x射衍射分析图;

32.图2为本发明中实施例1所制备的铜@银核壳结构颗粒的扫描电子显微镜照片;

33.图3为本发明中实施例2所制备的铜@银核壳结构颗粒的扫描电子显微镜照片;

34.图4为本发明中实施例1所制备铜@银核壳结构颗粒的粒度分布图;

35.图5为本发明中实施例3所制备水性电磁屏蔽涂料成膜后的电磁屏蔽性能图;

36.图6为本发明中实施例5所制备水性电磁屏蔽涂料与商业导电漆成膜后的电磁屏蔽性能图。

具体实施方式

37.以下通过特定的具体实例详细描述本发明的实施方式,但是以下具体实施方式本质上仅是示例,本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中

的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

38.除非另有指明,本发明中使用的所有技术和科学术语与本领域技术人员通常理解的意义相同。除实施例中使用的具体方法、设备、材料外,根据本领域技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

39.实施例1

40.铜@银核壳结构颗粒的制备:

41.(1)商业铜粉预处理及活化处理:按重量份的比,将6.66重量份200目的铜粉和3.5重量份的去离子水混合均匀,采用分散剂调节溶液体系表面张力至30mn/m,在高速振动球磨机中球磨10min;采用38重量份的乙醇水溶液(v乙醇:v水=2:1)将球磨后的铜粉洗涤5次,抽滤上清液后得到球磨处理后的铜粉;将铜粉与10重量份的5%稀硫酸共混搅拌,磁力搅拌至铜粉呈现砖红色,使用去离子水离心清洗至ph为7.0,将溶液过滤后得到预处理及活化处理后的铜粉;

42.(2)铜粉分散液配制:按重量份的比,将步骤(1)预处理及活化处理后的6.66重量份的铜粉同100重量份的去离子水、0.33重量份的乙二胺四乙酸二钠共混搅拌,磁力搅拌至乙二胺四乙酸二钠完全溶解,形成铜粉分散液;

43.(3)银氨络合溶液配制:按重量份的比,将1.7重量份的硝酸银与40重量份去离子水共混搅拌,磁力搅拌8min,加入28%氨水溶液使溶液颜色由透明变浑浊再透明后,继续搅拌3min,得到银氨溶液;

44.(4)还原剂溶液配制:按重量份的比,将4重量份的酒石酸钾钠和13.33重量份的去离子水共混搅拌,磁力搅拌8min,得到还原剂溶液;

45.(5)铜@银核壳结构颗粒溶液制备:将步骤(2)配制所得的106.99重量份的铜粉分散液放置在温度为30℃的恒温磁力搅拌台上,维持650rpm的转速进行搅拌,搅拌5min后,将步骤(4)配制好的17.33重量份的还原剂溶液加入溶液体系,滴完后继续搅拌5min后,最后将步骤(3)配制好的41.7重量份的银氨溶液加入到前述溶液中并持续搅拌,混合完成之后,加入28%氨水溶液调节溶液体系ph为9-10,继续搅拌反应30min,得到铜@银核壳结构颗粒溶液;

46.(6)铜@银核壳结构颗粒材料制备:将步骤(5)反应结束后得到的铜@银核壳结构颗粒溶液用乙醇水溶液离心清洗3次,将固体粉末产物置于60℃真空干燥箱中进行干燥,得到铜@银核壳结构颗粒。

47.基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备:

48.(1)水分散液配制:按重量份的比,将100重量份的去离子水、24份的分散剂、4份的硅烷偶联剂共混,采用悬臂式机械搅拌器维持600rpm的转速进行搅拌,搅拌3min后,得到水分散液;

49.(2)铜@银核壳结构颗粒分散液配制:按重量份的比,将120重量份的铜@银核壳结构颗粒,加入步骤(1)得到的水分散液中,采用悬臂式机械搅拌器维持800rpm的转速进行搅拌,搅拌20min后,得到铜@银核壳结构颗粒分散液;

50.(3)基于铜@银核壳结构颗粒的水性电磁屏蔽涂料配制:按重量份的比,将70份表

面张力为30.8mn/m、黏度为3.17pa.s的水性聚氨酯乳液、2.8份的含聚醚聚氨酯缔合型流变助剂加入步骤(2)得到的铜@银核壳结构颗粒分散液,采用悬臂式机械搅拌器维持800rpm的转速进行搅拌,搅拌25min后,加入22重量份的无水乙醇稀释后得到基于铜@银核壳结构颗粒的水性电磁屏蔽涂料。

51.(4)将步骤(3)得到的水性电磁屏蔽涂料倒入喷枪中,均匀地喷涂在塑料基板表面,之后放入50℃鼓风干燥箱烘干30min。

52.实施例2

53.铜@银核壳结构颗粒的制备:

54.(1):商业铜粉预处理及活化处理:按重量份的比,将6.66重量份200目的铜粉和3.5重量份的去离子水混合均匀,采用分散剂调节溶液体系表面张力至36mn/m,在高速振动球磨机中球磨15min;采用38重量份的乙醇水溶液(v乙醇:v水=2:1)将球磨后的铜粉洗涤5次,抽滤上清液后得到球磨处理后的铜粉;将铜粉与10重量份的5%稀硫酸共混,磁力搅拌至铜粉呈现砖红色,使用去离子水离心清洗至ph为7.0,将溶液过滤后得到预处理及活化处理后的铜粉;

55.(2)铜粉分散液配制:按重量份的比,将步骤(1)预处理及活化处理后的6.66重量份的铜粉同100重量份的去离子水、0.33重量份的乙二胺四乙酸二钠共混搅拌,磁力搅拌至乙二胺四乙酸二钠完全溶解,形成铜粉分散液;

56.(3)银氨络合溶液配制:按重量份的比,将2.72重量份的硝酸银与40重量份去离子水的烧杯中,磁力搅拌6min,加入28%氨水溶液,使溶液颜色由透明变浑浊再透明后,继续搅拌3min,得到银氨溶液;

57.(4)还原剂溶液配制:按重量份的比,将4重量份的酒石酸钾钠和13.33重量份的去离子水共混搅拌,磁力搅拌8min,得到还原剂溶液;

58.(5)铜@银核壳结构颗粒溶液制备:将步骤(2)配制所得的106.99重量份的铜粉分散液放置在温度为30℃的恒温磁力搅拌台上,维持600rpm的转速进行搅拌,搅拌7min后,将步骤(4)配制好的17.33重量份的还原剂溶液加入溶液体系,滴完后继续反应7min后,最后将步骤(3)配制好的42.71重量份的银氨溶液加入到前述溶液中并持续搅拌,混合完成之后,加入28%氨水溶液调节溶液体系ph为9-10,继续搅拌反应35min,得到铜@银核壳结构颗粒溶液;

59.(6)铜@银核壳结构颗粒材料制备:将步骤(5)反应结束后得到的铜@银核壳结构颗粒溶液用乙醇水溶液离心清洗3次,将固体粉末产物置于60℃真空干燥箱中进行干燥,得到铜@银核壳结构颗粒。

60.基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备:

61.(1)水分散液配制:按重量份的比,将100重量份的去离子水、20份的分散剂、3.8份的钛酸酯偶联剂共混,采用悬臂式机械搅拌器维持700rpm的转速进行搅拌,搅拌2min后,得到水分散液;

62.(2)铜@银核壳结构颗粒分散液配制:按重量份的比,将120重量份的铜@银核壳结构颗粒,加入步骤(1)得到的水分散液中,采用悬臂式机械搅拌器维持750rpm的转速进行搅拌,搅拌23min后,得到铜@银核壳结构颗粒分散液;

63.(3)基于铜@银核壳结构颗粒的水性电磁屏蔽涂料配制:按重量份的比,将80份表

面张力为17.2mn/m、黏度为2.77pa.s的水性丙烯酸乳液、2份含聚醚聚氨酯缔合型流变助剂加入步骤(2)得到的铜@银核壳结构颗粒分散液,采用悬臂式机械搅拌器维持800rpm的转速进行搅拌,搅拌30min后,加入16.5重量份的无水乙醇稀释后得到基于铜@银核壳结构颗粒的水性电磁屏蔽涂料;

64.实施例3

65.铜@银核壳结构颗粒的制备:

66.(1)商业铜粉预处理及活化处理:按重量份的比,将6.66重量份200目的铜粉和3.5重量份的去离子水混合均匀,采用分散剂调节溶液体系表面张力至28mn/m,在高速振动球磨机中球磨20min;采用38重量份的乙醇水溶液(v乙醇:v水=2:1)将球磨后的铜粉洗涤5次,抽滤上清液后得到球磨处理后的铜粉;将铜粉与10重量份的5%稀硫酸共混搅拌,磁力搅拌至铜粉呈现砖红色,然后使用去离子水离心清洗至ph为7.0,将溶液过滤后得到预处理及活化处理后的铜粉;

67.(2)铜粉分散液配制:按重量份的比,将步骤(1)预处理及活化处理后的6.66重量份的铜粉同100重量份的去离子水、0.33重量份的乙二胺四乙酸二钠共混搅拌,磁力搅拌至乙二胺四乙酸二钠完全溶解,形成铜粉分散液;

68.(3)银氨络合溶液配制:按重量份的比,将1.7重量份的硝酸银与40重量份去离子水共混搅拌,磁力搅拌8min,加入28%氨水溶液,使溶液颜色由透明变浑浊再透明后,继续搅拌3min,得到银氨溶液;

69.(4)还原剂溶液配制:按重量份的比,将4重量份的酒石酸钾钠和13.33重量份的去离子水共混搅拌,磁力搅拌6min,得到还原剂溶液;

70.(5)铜@银核壳结构颗粒溶液制备:将步骤(2)配制所得的106.99重量份的铜粉分散液放置在温度为30℃的恒温磁力搅拌台上,维持550rpm的转速进行搅拌,搅拌8min后,将步骤(4)配制好的17.33重量份的还原剂溶液加入溶液体系,滴完后继续搅拌5min后,最后将步骤(3)配制好的41.7重量份的银氨溶液加入到前述溶液中并持续搅拌,混合完成之后,加入28%氨水溶液调节溶液体系ph为9-10,继续搅拌反应40min,得到铜@银核壳结构颗粒溶液;

71.(6)铜@银核壳结构颗粒材料制备:将步骤(5)反应结束后得到的铜@银核壳结构颗粒溶液用乙醇水溶液离心清洗3次,将固体粉末产物置于60℃真空干燥箱中进行干燥,得到铜@银核壳结构颗粒。

72.基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备:

73.b:(1)水分散液配制:按重量份的比,将100重量份的去离子水、10份的分散剂、1.5份的硅烷偶联剂共混,采用悬臂式机械搅拌器维持630rpm的转速进行搅拌,搅拌3min后,得到水分散液;

74.(2)铜@银核壳结构颗粒分散液配制:按重量份的比,将50重量份的铜@银核壳结构颗粒,加入步骤(1)得到的水分散液中,采用悬臂式机械搅拌器维持780rpm的转速进行搅拌,搅拌27min后,得到铜@银核壳结构颗粒分散液;

75.(3)基于铜@银核壳结构颗粒的水性电磁屏蔽涂料配制:按重量份的比,将70份表面张力为25.6mn/m、黏度为4.22pa.s的水性丙烯酸乳液、3.5份的含聚醚聚氨酯缔合型流变助剂加入步骤(2)得到的铜@银核壳结构颗粒分散液,采用悬臂式机械搅拌器维持800rpm的

转速进行搅拌,搅拌33min后,加入15重量份的无水乙醇稀释后得到基于铜@银核壳结构颗粒的水性电磁屏蔽涂料;

76.(4)将步骤(3)得到的水性电磁屏蔽涂料倒入喷枪中,均匀地喷涂在塑料基板表面,之后放入50℃鼓风干燥箱烘干30min。

77.实施例4

78.铜@银核壳结构颗粒的制备:

79.(1)商业铜粉预处理及活化处理:按重量份的比,将6.66重量份200目的铜粉和3.5重量份的去离子水混合均匀,采用分散剂调节溶液体系表面张力至20mn/m,在高速振动球磨机中球磨17min;采用38重量份的乙醇水溶液(v乙醇:v水=2:1)将球磨后的铜粉洗涤5次,抽滤上清液后得到球磨处理后的铜粉;将铜粉与10重量份的5%稀硫酸共混搅拌,磁力搅拌至铜粉呈现砖红色,使用去离子水离心清洗至ph为7.0,将溶液过滤后得到预处理及活化处理后的铜粉;

80.(2)铜粉分散液配制:按重量份的比,将步骤(1)预处理及活化处理后的6.66重量份的铜粉同100重量份的去离子水、0.33重量份的乙二胺四乙酸二钠共混搅拌,磁力搅拌至乙二胺四乙酸二钠完全溶解,形成铜粉分散液;

81.(3)银氨络合溶液配制:按重量份的比,将0.68重量份的硝酸银与40重量份去离子水共混搅拌,磁力搅拌8min,加入28%氨水溶液,使溶液颜色由透明变浑浊再透明后,继续搅拌3min,得到银氨溶液;

82.(4)还原剂溶液配制:按重量份的比,将4重量份的酒石酸钾钠和13.33重量份的去离子水共混搅拌,磁力搅拌9min,得到还原剂溶液;

83.(5)铜@银核壳结构颗粒溶液制备:将步骤(2)配制所得的106.99重量份的铜粉分散液放置在温度为30℃的恒温磁力搅拌台上,维持650rpm的转速进行搅拌,搅拌9min后,将步骤(4)配制好的17.33重量份的还原剂溶液加入溶液体系,滴完后继续搅拌5min后,最后将步骤(3)配制好的40.68重量份的银氨溶液加入到前述溶液中并持续搅拌,混合完成之后,加入28%氨水溶液调节溶液体系ph为9-10,继续搅拌反应38min,得到铜@银核壳结构颗粒溶液;

84.(6)铜@银核壳结构颗粒材料制备:将步骤(5)反应结束后得到的铜@银核壳结构颗粒溶液用乙醇水溶液离心清洗3次,将固体粉末产物置于60℃真空干燥箱中进行干燥,得到铜@银核壳结构颗粒。

85.基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备:

86.(1)水分散液配制:按重量份的比,将100重量份的去离子水、34份的分散剂、5.1份的硅烷偶联剂共混,采用悬臂式机械搅拌器维持720rpm的转速进行搅拌,搅拌3min后,得到水分散液;

87.(2)铜@银核壳结构颗粒分散液配制:按重量份的比,将170重量份的铜@银核壳结构颗粒,加入步骤(1)得到的水分散液中,采用悬臂式机械搅拌器维持800rpm的转速进行搅拌,搅拌22min后,得到铜@银核壳结构颗粒分散液;

88.(3)基于铜@银核壳结构颗粒的水性电磁屏蔽涂料配制:按重量份的比,将70份表面张力为33.4mn/m、黏度为3.59pa.s的水性丙烯酸乳液、4份的非离子型乙烯醋酸乙烯酯共聚物蜡乳1加入步骤(2)得到的铜@银核壳结构颗粒分散液,采用悬臂式机械搅拌器维持

800rpm的转速进行搅拌,搅拌30min后,加入30重量份的无水乙醇稀释后得到基于铜@银核壳结构颗粒的水性电磁屏蔽涂料;

89.(4)将步骤(3)得到的水性电磁屏蔽涂料倒入喷枪中,均匀地喷涂在塑料基板表面,之后放入50℃鼓风干燥箱烘干30min。

90.实施例5

91.铜@银核壳结构颗粒的制备:

92.(1)商业铜粉预处理及活化处理:按重量份的比,将6.66重量份的铜粉和3.5重量份的去离子水混合均匀,采用的分散剂调节溶液体系表面张力至33mn/m,在高速振动球磨机中球磨13min;采用38重量份的乙醇水溶液(v乙醇:v水=2:1)将球磨后的铜粉洗涤5次,抽滤上清液后得到球磨处理后的铜粉;将铜粉与10重量份的5%稀硫酸共混搅拌,磁力搅拌至铜粉呈现砖红色,使用去离子水离心清洗至ph为7.0,将溶液过滤后得到预处理及活化处理后的铜粉;

93.(2)铜粉分散液配制:按重量份的比,将步骤(1)预处理及活化处理后的6.66重量份的铜粉同100重量份的去离子水、0.33重量份的乙二胺四乙酸二钠共混搅拌,磁力搅拌至乙二胺四乙酸二钠完全溶解,形成铜粉分散液;

94.(3)银氨络合溶液配制:按重量份的比,将1.7重量份的硝酸银与40重量份去离子水共混搅拌,磁力搅拌7min,加入28%氨水溶液,使溶液颜色由透明变浑浊再透明后,继续搅拌4min,得到银氨溶液;

95.(4)还原剂溶液配制:按重量份的比,将4重量份的酒石酸钾钠和13.33重量份的去离子水共混搅拌,磁力搅拌6min,得到还原剂溶液;

96.(5)铜@银核壳结构颗粒溶液制备:将步骤(2)配制所得的106.99重量份的铜粉分散液放置在温度为30℃的恒温磁力搅拌台上,维持630rpm的转速进行搅拌,搅拌5min后,将步骤(4)配制好的17.33重量份的还原剂溶液加入溶液体系,滴完后继续搅拌5min后,最后将步骤(3)配制好的41.7重量份的银氨溶液加入到前述溶液中并持续搅拌,混合完成之后,加入28%氨水溶液调节溶液体系ph为9-10,继续搅拌反应36min,得到铜@银核壳结构颗粒溶液;

97.(6)铜@银核壳结构颗粒材料制备:将步骤(5)反应结束后得到的铜@银核壳结构颗粒溶液用乙醇水溶液离心清洗3次,将固体粉末产物置于60℃真空干燥箱中进行干燥,得到铜@银核壳结构颗粒。

98.基于铜@银核壳结构颗粒的水性电磁屏蔽涂料的制备:

99.(1)水分散液配制:按重量份的比,将100重量份的去离子水、24份的分散剂、3.6份的钛酸酯偶联剂共混,采用悬臂式机械搅拌器维持670rpm的转速进行搅拌,搅拌3min后,得到水分散液;

100.(2)铜@银核壳结构颗粒分散液配制:按重量份的比,将120重量份的铜@银核壳结构颗粒,加入步骤(1)得到的水分散液中,采用悬臂式机械搅拌器维持760rpm的转速进行搅拌,搅拌25min后,得到铜@银核壳结构颗粒分散液;

101.(3)基于铜@银核壳结构颗粒的水性电磁屏蔽涂料配制:按重量份的比,将70份表面张力为18mn/m、黏度为4.39pa.s的苯丙乳液、3.5份的非离子型乙烯醋酸乙烯酯共聚物蜡乳加入步骤(2)得到的铜@银核壳结构颗粒分散液,采用悬臂式机械搅拌器维持800rpm的转

速进行搅拌,搅拌30min后,加入21.7重量份的无水乙醇稀释后得到基于铜@银核壳结构颗粒的水性电磁屏蔽涂料;

102.(4)将步骤(3)得到的水性电磁屏蔽涂料倒入喷枪中,均匀地喷涂在塑料基板表面,之后放入50℃鼓风干燥箱烘干30min。

103.实施例6

104.利用x射线衍射仪(xrd)对实施例1和实施例2所制备的铜@银核壳结构颗粒的物相组成进行分析;将粉末状样品倒入载玻片凹槽(1.5*1.5cm)中,以恰好填平凹槽为宜,然后放入x射线衍射仪中。所使用的xrd型号为x’pert pro mpd型,射线源为cu kα(λ=0.15406nm),扫描范围10-90

°

,扫描速率为5

°

/min,管电压为20-60kv,管电流为10-300ma,测试结果得到图1。

105.利用冷场发射扫描电子显微镜(sem)对实施例1和实施例2所制备的铜@银核壳结构颗粒的微观结构进行观察;取0.1g粉末状样品,加入2ml无水乙醇,超声处理20min后得到分散均匀的溶液体系,再将溶液滴在硅片上自然风干,用导电胶把硅片粘贴在样品台上利用仪器进行观察。所使用的扫描电镜型号为hitachi,su8020型冷场发射扫描电子显微镜,所使用的加速电压为5kv或15kv,测试结果得到图2和图3。

106.利用激光粒度分析仪(lpa)对实施例1所制备的铜@银核壳结构颗粒的粒径分布进行分析;将0.3g粉体预分散在2ml乙醇中,随后将预分散的样品加入样品池,达到10%遮光度平行测量三次,并获得平均结果。所使用的激光粒度分析仪型号为mastersizer 2000,湿法进样器为hydro 2000mu,所用光源为632.8nm氦氖激光及466nm固体蓝光光源,量程为0.02-2000μm,扫描速度为1000次/秒,测试结果得到图4。

107.利用矢量网络分析仪对实施例3、实施例5所制备水性电磁屏蔽涂料成膜后的电磁屏蔽性能以及商业对照例的电磁屏蔽性能进行测试;将样品夹持在测试夹具之间进行测量(成膜样品尺寸规格为10cm*10cm*45μm)。所使用的矢量网络分析仪型号为agilent technologiesn5247a,测试方法为波导法,所测试波段为8-12ghz波段,扫描点数为200点,测试结果得到图5和图6。

108.利用双电测电四探针方阻电阻率测试仪对实施例1、实施例4所制备水性电磁屏蔽涂料成膜后自然放置0天和35天的方阻、电阻率和电导率进行测量,将样品放在测试治具平台上,操作测试探头下移与样品表面接触进行测试。所使用的四探针测试仪器型号为ft-340双电测电四探针方阻电阻率测试仪,所使用的方阻测试电压为6v,测试探头间距为1.8mm,测试结果见表1。

109.表1

[0110][0111]

如表1所示,实施例1和实施例4所制备水性电磁屏蔽涂料成膜后自然放置0天和35天后的方阻、电阻率和电导率数值变化微小,说明实施例1和实施例4的样品具有良好的抗

氧化性。

[0112]

如图1所示:实施例1和实施例2所制备的铜@银核壳结构颗粒,xrd图谱存在cu峰和ag峰,无其余杂峰,说明镀覆成功;通过增加银氨溶液的量,铜元素的峰强度降低,银元素的峰强度升高,说明在此范围,包覆效果随浓度升高而提升。

[0113]

如图2所示:实施例1所制备的铜@银核壳结构颗粒,所得样品核壳结构较合理,银壳薄膜表面整体包覆和致密性较好,但有少许孔洞。

[0114]

如图3所示:实施例2所制备的铜@银核壳结构颗粒,通过提高银氨溶液的量,所得样品核壳结构较合理,银壳薄膜表面整体包覆和致密性好。

[0115]

如图4所示:实施例1所制备的铜@银核壳结构颗粒,呈现典型的不规则片状,粒径尺寸分布合理,表面积平均粒径为17.246μm;体积平均粒径为25.618μm;d(0.1):9.746μm;d(0.5):22.789μm;d(0.9):46.092μm。

[0116]

如图5所示:实施例3所制备的水性电磁屏蔽涂料成膜后电磁屏蔽性能为26.2-39.3db,说明该样品形成了导电网络且满足商业使用的电磁屏蔽性能(≥20db)。

[0117]

如图6所示:实施例5所制备的水性电磁屏蔽涂料成膜后电磁屏蔽性能为63.8-93.5db,商业导电漆(lxj325s)成膜后电磁屏蔽性能为55.8-75.6db;说明实施例5的样品形成了优异的导电网络且电磁屏蔽性能较优异。

[0118]

以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1