一种高频脉冲激光直接作用于熔池的激光熔覆方法

1.本发明涉及激光熔覆领域,特别涉及一种高频脉冲激光直接作用于熔池的激光熔覆方法。

背景技术:

2.激光熔覆技术作为一种新型表面改性技术,是指通过同步送粉方式,利用高能激光束同步辐照改性金属粉末与基体,二者共同熔化形成熔池并快速凝固成型,在基体表面形成新的合金涂层。具有稀释率低、结合强度高、适用熔覆材料广泛、可选区加工等诸多优势,近年来,广泛应用于能源动力、航空航天等领域的关键零部件修复与表面强化,例如燃气轮机叶片表面修复、重载风电轴承内滚道表面强化。

3.但由于激光熔覆具有急热骤冷的特点,在加工过程中从基材底部到熔覆层顶部方向上温度梯度极大,粗大的柱状晶由熔池底部向上生长,造成应力应变集中极易产生裂纹。同时,熔池内部的流动性较差,易造成枝晶偏析、组织不均等问题。目前,针对上述问题,国内外已探索在激光熔覆过程中,施加冲击锻打、超声振动、脉冲电流等复合技术,欲降低熔池温度梯度,增强熔池流动性,实现柱状晶的减小、晶粒细化和组织均匀化,但存在工艺复杂、作用深度浅等问题,对熔池内部组织改善效果有限。

4.张永康等人研究通过激光熔覆冲击锻打成形复合制造方法逐层堆积形成工件,在熔覆层形成后,采用低频率短脉宽高能量脉冲激光(1-80hz),对已凝固降温的最佳温度熔覆区进行激光冲击锻打,解决了二次强化工艺导致的二次加热、热应力和效率降低的缺点。但深入研究后发现,经脉冲激光冲击锻打后,熔覆层内残余应力较大,且冲击波对粉末输送和熔化存在影响。

5.聂学武等人研究通过超声振动辅助激光熔覆制备wc/in718复合涂层。施加超声振动后,熔池流动性显著增加,熔池温度梯度显著减小,大量树枝晶被振碎转变成等轴晶,wc颗粒积聚效应有所改善,复合涂层平均显微硬度最大达562hv

0.2

,相对未施加超声的复合涂层提高了49.9%,抗高温摩擦系数最高达0.4,相对未施加超声的复合涂层降低了67.0%。但外加超声振动的作用深度和搅拌效果有限,通过调整超声功率大小来提高作用深度和搅拌效果,易造成熔池介质间相互摩擦产生的大量热能,使wc颗粒分解严重,尺寸明显减小。同时,熔池稀释率增大,粉末利用率降低。

技术实现要素:

6.本发明的目的是针对激光熔覆过程中,因熔池内部温度梯度大、流动性差,易产生粗大柱状晶、树状枝晶、组织不均匀等问题,提供一种高频脉冲激光直接作用于熔池的激光熔覆方法,以制备出超细等轴晶强化层。

7.本发明的技术方案如下:

8.一种高频脉冲激光直接作用于熔池的激光熔覆方法,所述方法为:

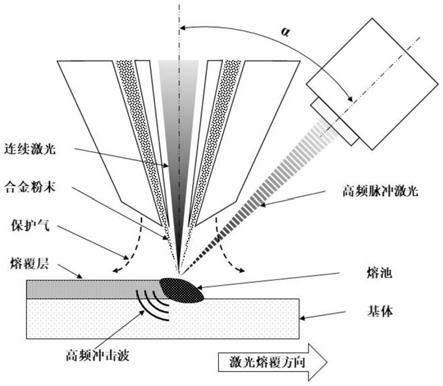

9.在以连续激光作为主热源进行激光熔覆制备合金强化层的过程中,同步施加高频

脉冲激光辅助熔覆;所述连续激光与高频脉冲激光的光斑复合叠加,二者焦点重合、几何中心重合,且高频脉冲激光直接作用于熔池中;所述连续激光与高频脉冲激光法向成特定角度α,α角的范围为30~60

°

;

10.所述连续激光的光斑为直径d=4mm的圆形光斑;

11.所述高频脉冲激光的光斑为可变光斑,可变光斑类型:直线、矩形、圆形,如图2~4所示;直线光斑可变长度a范围为0.1~4mm;矩形光斑可变长度b范围为0.1~4mm,可变宽度c范围为0.1~4mm;圆形光斑可变直径d范围为0.1~4mm;

12.所述连续激光加工头与高频脉冲激光加工头安装于机械臂上,通过机械臂控制实现沿熔覆方向同步移动,移动速率为5~10mm/s,即熔覆速率;

13.所述连续激光的激光功率范围为1000~1600w;

14.所述高频脉冲激光的激光功率范围为150~300w,脉冲频率范围为20~50khz,扫描速度范围为5000~8000mm/s;

15.在激光熔覆过程中,采用氩气作为载粉气进行送粉,流量为5~15l/min,送粉量为10~30g/min;保护气为氩气,保护气流量为30~45l/min。

16.本发明中,所述激光熔覆过程为复合工艺,连续激光与高频脉冲激光法向呈特定角度α,连续激光与高频脉冲激光的光斑复合叠加共同作用形成熔池,且高频脉冲激光直接作用于熔池中;在高频脉冲激光所提供的温度补偿以及产生的高频冲击波和超声空化效应的共同作用下,对熔池进行高频冲击搅拌,以提高熔池流动性和降低熔池温度梯度,实现超细等轴晶强化层的制备。

17.与现有技术相比,本发明的有益效果在于:

18.本发明利用高频脉冲激光所产生的高频冲击波,对熔池进行高频冲击搅拌,在熔池内部产生高频振动,以提高熔池的流动性,降低熔池的温度梯度,抑制粗大柱状晶的生长,促进超细等轴晶的形核,提升组织均匀性;

19.本发明通过高频脉冲激光在基体及熔池内所产生的超声空化效应,进一步将粗大的柱状晶、树状枝晶破损分解,以提高熔池内部的形核质点,并进一步细化晶粒,提升组织均匀性;

20.本发明通过高频脉冲激光对熔池施加温度补偿,在高频冲击搅拌和超声空化效应的共同作用下,进一步促进了熔池内部温度的均匀分布,减小了应力集中,加大了熔池的润湿角和单道熔覆宽度,有利于多道搭接熔覆,提高强化层的表面质量;

21.本发明采用高频脉冲激光直接作用于熔池的方式,相较于超声振动辅助激光熔覆,不受工件大小限制、作用深度大、工艺简单、可控性高,配合工业机器人利于实现工业自动化加工。

附图说明

22.图1为本发明所述一种高频脉冲激光直接作用于熔池的激光熔覆方法的示意图。

23.图2为本发明所述一种高频脉冲激光直接作用于熔池的激光熔覆方法的熔覆过程中,连续激光光斑与直线型高频脉冲激光光斑相互叠加位置关系示意图。

24.图3为本发明所述一种高频脉冲激光直接作用于熔池的激光熔覆方法的熔覆过程中,连续激光光斑与矩形高频脉冲激光光斑相互叠加位置关系示意图。

25.图4为本发明所述一种高频脉冲激光直接作用于熔池的激光熔覆方法的熔覆过程中,连续激光光斑与圆形高频脉冲激光光斑相互叠加位置关系示意图。

26.图5为实施例1采用单一连续激光熔覆加工制备316l强化层后,通过光学显微镜观察到强化层横截面(a)和纵截面(b)的显微组织。

27.图6为实施例1采用直线型光斑的高频脉冲激光直接作用于熔池的激光熔覆方法加工制备316l强化层后,通过光学显微镜观察到强化层横截面(a)和纵截面(b)的显微组织。

28.图7为实施例1采用单一连续激光熔覆与直线型光斑的高频脉冲激光直接作用于熔池的激光熔覆方法加工制备316l强化层后,强化层组织沿深度方向上的显微硬度图。

29.图8为实施例2采用单一连续激光熔覆(a)与圆形光斑的高频脉冲激光直接作用于熔池的激光熔覆方法(b)加工制备316l强化层后,通过光学显微镜观察到的强化层顶部横截面的显微组织。

具体实施方式

30.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

31.实施例1:

32.本实施例的一种高频脉冲激光直接作用于熔池的激光熔覆方法,具体包括以下步骤:

33.(1)本实例采用45钢作为基板,尺寸为100mm*50mm*10mm,在加工前用角磨机对其表面进行打磨,以去除表面锈蚀和氧化膜,然后置于无水乙醇中,使用超声清洗设备清洗干净并烘干备用;

34.(2)本实例采用316l作为熔覆粉末,粒度为-150~+325目(45~100μm),在加工前使用真空干燥设备在120℃下恒温烘干2h,备用;

35.(3)打开连续激光器与高频脉冲激光器,调至激光输出为指导红光,设置高频脉冲激光光斑类型为直线型,长度a设置为4mm,调整高频脉冲激光位置,使二者间法向α角为45

°

,并使连续激光与高频脉冲激光的光斑如图2所示复合叠加;

36.(4)打开机械臂,根据连续激光焦距为20mm和高频脉冲激光焦距为300mm,操作机械臂校准连续激光、高频脉冲激光与基板表面的距离,并且设置机械臂运动路径,方向如图1所示,设置移动速度为6mm/s;

37.(5)设置加工参数:连续激光功率为1300w,高频脉冲激光功率为300w,脉冲频率为20khz,高频脉冲激光扫描速度为6000mm/s,氩气保护气流量为40l/min;

38.(6)将步骤(1)预先打磨清洗干燥好的45钢基板放置加工平台上,将步骤(2)预先干燥好的316l粉末加入至送粉器中;

39.(7)设置送粉器加工参数:氩气流量为6l/min,送粉载气量为15g/min;

40.(8)上述设置完成后,启动连续激光器、脉冲激光器与机械臂,根据程序沿预设路径进行高频脉冲激光直接作用于熔池的激光熔覆加工;

41.(9)加工完成后,通过线切割设备对实验试样进行切割取样,经镶嵌、打磨、抛光、腐蚀后,对试样熔覆层的组织形貌、显微硬度等测试分析,与单一激光熔覆试样进行对比;

42.本实施例通过高频脉冲激光直接作用于熔池的激光熔覆方法所制备的316l合金

强化层,显微组织如图6(a)(b),对比单一连续激光熔覆方法所制备的316l合金强化层,显微组织如图5(a)(b),可明显观察到粗大柱状晶的减少,等轴晶区的增加,组织的均匀性显著提高,且无气孔、裂纹等缺陷。沿熔池深度方向进行显微硬度测试,如图7所示,施加脉冲激光辅助的试样平均显微硬度为254.2hv

0.2

,而单一激光熔覆的试样平均显微硬度为224.7hv

0.2

,提高了13.12%,并且单一激光熔覆的试样沿深度方向上硬度呈逐渐下降趋势,而施加脉冲激光辅助的试样沿深度方向上的硬度变化平稳。

43.实施例2:

44.本实施例的一种高频脉冲激光直接作用于熔池的激光熔覆方法,具体包括以下步骤:

45.(1)本实例采用45钢作为基板,尺寸为100mm*50mm*10mm,在加工前用角磨机对其表面进行打磨,以去除表面锈蚀和氧化膜,然后置于无水乙醇中,使用超声清洗设备清洗干净并烘干备用;

46.(2)本实例采用316l作为熔覆粉末,粒度为-150~+325目(45~100μm),在加工前使用真空干燥设备在120℃下恒温烘干2h,备用;

47.(3)打开连续激光器与高频脉冲激光器,调至激光输出为指导红光,设置高频脉冲激光光斑类型为圆型,直径d设置为0.5mm,调整高频脉冲激光位置,使二者间法向α角为45

°

,并使连续激光与高频脉冲激光的光斑如图4所示复合叠加;

48.(4)打开机械臂,根据连续激光焦距为20mm和高频脉冲激光焦距为300mm,操作机械臂校准连续激光、高频脉冲激光与基板表面的距离,并且设置机械臂运动路径,方向如图1所示,设置移动速度为6mm/s;

49.(5)设置加工参数:连续激光功率为1300w,高频脉冲激光功率为300w,脉冲频率为20khz,高频脉冲激光扫描速度为6000mm/s,氩气保护气流量为40l/min;

50.(6)将步骤(1)预先打磨清洗干燥好的45钢基板放置加工平台上,将步骤(2)预先干燥好的316l粉末加入至送粉器中;

51.(7)设置送粉器加工参数:氩气流量为6l/min,送粉载气量为15g/min;

52.(8)上述设置完成后,启动连续激光器、脉冲激光器与机械臂,根据程序沿预设路径进行高频脉冲激光直接作用于熔池的激光熔覆加工;

53.(9)加工完成后,通过线切割设备对实验试样进行切割取样,经镶嵌、打磨、抛光、腐蚀后,对试样熔覆层的组织形貌等测试分析,与单一激光熔覆试样进行对比;

54.本实施例通过高频脉冲激光直接作用于熔池的激光熔覆方法所制备的316l合金强化层,熔覆层顶部显微组织如图8(b),对比单一连续激光熔覆方法所制备的316l合金强化层,熔覆层顶部显微组织如图8(a),可明显观察到柱状晶的生长受到抑制,等轴晶区增加,组织的均匀性显著提高,且无气孔、裂纹等缺陷。

55.本说明书实施例所述的内容仅仅是对发明构思的实现形式的例举,本发明的保护范围不应当被视为仅限于实施例陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能够想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1