一种高精密铜合金板生产工艺及其专用连轧连铸加工设备的制作方法

1.本发明涉及铜合金板领域,尤其涉及一种高精密铜合金板生产工艺及其专用连轧连铸加工设备。

背景技术:

2.现有的对于铜合金板的生产通常是采用连铸连轧一体化成型,而经连铸工序生产出的半成品铜合金板的表面形成有大量的氧化物,导致后续半成品铜合金板经热轧后,表面也会形成有大量的氧化物,从而降低了生产出来的半成品铜合金板的纯净度,使产品的质量极大地下降。

3.而现有的利用刮刀将半成品铜合金板表面的氧化物刮除时,通常是直接将刮刀布置在半成品铜合金板的上下表面,此时由于刮刀为持续地与半成品铜合金板相接触,导致刮刀在不刮除氧化物时,会对半成品铜合金板的表面有一定的摩擦,使半成品铜合金板表面存在刮痕,影响后续热轧出来的半成品铜合金板的质量,并且刮刀在刮除半成品铜合金板上表面的氧化物后,氧化物离开半成品铜合金板会形成碎渣,此时不将碎渣及时处理掉,碎渣一直停留在半成品铜合金板的上表面,由于半成品铜合金板为连铸持续产出,碎渣堆积后,会与刮刀一起对输送的半成品铜合金板产生摩擦作用,此时非但不利于对后续氧化物的刮除,还会导致半成品铜合金板表面产生大量的摩擦痕迹,严重影响半成品铜合金板后续的热轧质量,导致热轧出来的半成品铜合金板有着严重的缺陷。

4.为解决上述问题,亟需一种高精密铜合金板生产工艺及其专用连轧连铸加工设备。

技术实现要素:

5.为了克服在连铸连轧一体化成型过程中,半成品铜合金板会存在大量氧化物,现有的对于氧化物的处理会损伤半成品铜合金板表面的缺点,本发明提供一种高精密铜合金板生产工艺及其专用连轧连铸加工设备。

6.技术方案是:一种高精密铜合金板专用连轧连铸加工设备,包括有第一支撑台、连铸结晶箱、第一承接辊架、第二支撑台、第三支撑台、第二承接辊架、第一热轧模块、第二热轧模块、第三热轧模块、检测系统、氧化物刮除系统和碎渣收集系统;第一支撑台上侧左部安装有连铸结晶箱;第一支撑台上侧右部固定连接有第一承接辊架;第一支撑台右方设置有第二支撑台;第二支撑台右方设置有第三支撑台;第三支撑台上侧固定连接有第二承接辊架;第三支撑台右方设置有第一热轧模块;第一热轧模块右方设置有第二热轧模块;第二热轧模块右方设置有第三热轧模块;第一支撑台上侧右部连接有用于检测氧化物的检测系统,并且检测系统位于第一承接辊架右方;第二支撑台上侧连接有用于刮除氧化物的氧化物刮除系统;氧化物刮除系统内侧连接有用于收集刮除的氧化物碎渣的碎渣收集系统。

7.进一步,检测系统包括有第一固定板、第二固定板、第一弹簧、检测柱、按压传感器和按压柱;第一支撑台上侧右部固定连接有两个第一固定板;两个第一固定板之间上侧和

之间下侧各固定连接有一个第二固定板;两个第二固定板相对侧各连接有四个第一弹簧;上方四个第一弹簧与下方四个第一弹簧相对侧各连接有一个检测柱;两个第二固定板相对侧中部各连接有一个按压传感器;两个检测柱相背侧各固定连接有一个按压柱;按压柱用于按压按压传感器。

8.进一步,氧化物刮除系统包括有第一固定柱、第一u型板、连接架、升降油缸、第一刮刀、底面刮除组件、侧面刮除组件、第三刮刀和碎渣收集箱;第二支撑台上侧右部固定连接有两个第一固定柱;两个第一固定柱上侧固定连接有第一u型板;第一u型板上侧中部固定连接有连接架;第一u型板与碎渣收集系统连接;连接架上侧固定连接有升降油缸;升降油缸的伸缩端穿过连接架,并固定连接有第一刮刀;第一刮刀与碎渣收集系统连接;第一刮刀前部和后部各连接有一个底面刮除组件;两个底面刮除组件前后对称设置;两个底面刮除组件相对侧各连接有一个侧面刮除组件;两个底面刮除组件之间连接有第三刮刀;第二支撑台上侧左部固定放置有碎渣收集箱,碎渣收集箱用于存放碎渣。

9.进一步,前方的底面刮除组件包括有第二u型板、第一轮齿板、第二固定柱、平齿轮、第一滑柱、第二轮齿板和第三u型板;第一刮刀左侧前部和右侧前部各固定连接有一个第二u型板;两个第二u型板之间固定连接有第一轮齿板;第二支撑台上侧前部固定连接有第二固定柱;第二固定柱上部转动连接有平齿轮;第二固定柱与前方的侧面刮除组件连接;第一轮齿板与平齿轮啮合;第二支撑台上侧前部固定连接有第一滑柱;第一滑柱位于第二固定柱后方;第一滑柱上滑动连接有第二轮齿板;平齿轮与第二轮齿板啮合;第二轮齿板左侧下部和右侧下部各固定连接有一个第三u型板;第二轮齿板与前方的侧面刮除组件连接;两个第三u型板之间后部固定连接有第三刮刀。

10.进一步,前方的侧面刮除组件包括有第一楔形块、第二滑柱、衔接块、限位圆块、第二弹簧、第二楔形块和第二刮刀;第二轮齿板左侧上部固定连接有第一楔形块;第二固定柱后侧上部固定连接有第二滑柱;第二滑柱上滑动连接有衔接块;第二滑柱后侧固定连接有限位圆块;衔接块与限位圆块之间连接有第二弹簧;衔接块下侧固定连接有第二楔形块;第二楔形块左侧后部固定连接有第二刮刀。

11.进一步,第二刮刀后侧设有一个半圆柱型凸起。

12.进一步,碎渣收集系统包括有第一连接板、联动板、弹簧伸缩板、第二连接板、第三楔形块和碎渣分摊组件;第一刮刀右侧中部固定连接有第一连接板;第一连接板右侧固定连接有联动板;联动板为梯形;第一u型板内前侧和内后侧各连接有两个弹簧伸缩板;前方两个弹簧伸缩板和后方两个弹簧伸缩板相对侧各连接有一个第二连接板;两个第二连接板相对侧上部各固定连接有一个第三楔形块;两个第二连接板下侧各连接有一个碎渣分摊组件;两个碎渣分摊组件为前后对称设置;第一u型板下侧与两个碎渣分摊组件连接。

13.进一步,前方的碎渣分摊组件包括有集合板、第三滑柱、连接滑板、传动板、第三弹簧、推料板、第一分摊杆、第二分摊杆、第三分摊杆、拨动条、第三连接板和限位柱;前方的第二连接板下侧固定连接有集合板;集合板中部开有一个贯穿槽,该贯穿槽内固定连接有第三滑柱;第三滑柱上滑动连接有连接滑板;连接滑板右侧固定连接有传动板;集合板与连接滑板之间连接有第三弹簧;连接滑板前侧固定连接有推料板;推料板前侧下部固定连接有第一分摊杆;推料板前侧下部固定连接有第二分摊杆;第二分摊杆位于第一分摊杆的前方;推料板前侧下部固定连接有第三分摊杆;第三分摊杆位于第二分摊杆的前方;推料板右侧

后部转动连接有拨动条;第一u型板下侧固定连接有第三连接板;第三连接板左侧固定连接有限位柱;限位柱位于拨动条的前方。

14.进一步,第三分摊杆的高度高于第二分摊杆,第二分摊杆的高度高于第一分摊杆。

15.进一步,一种高精密铜合金板生产工艺,包括以下步骤:

16.步骤一:进料,首先将液态钢加入到连铸结晶箱内;

17.步骤二:连铸,液态钢在连铸结晶箱内冷却结晶,之后在连铸结晶箱的出口处产出连续的半成品厚铜合金板,实现铜合金板连铸;

18.步骤三:检测判定,半成品厚铜合金板经过第一承接辊架到达检测系统处,利用检测系统检测半成品厚铜合金板表面是否形成氧化物,若无氧化物,则氧化物刮除系统和碎渣收集系统不运行;

19.步骤四:氧化物刮除,若有氧化物,则控制氧化物刮除系统将连铸后的半成品厚铜合金板表面的氧化物刮除,避免半成品厚铜合金板表面的氧化物影响后续的连轧处理的情况发生;

20.步骤五:碎渣收集,通过氧化物刮除系统联动碎渣收集系统,通过碎渣收集系统将刮除的氧化物碎渣收集,避免氧化物碎渣堆积在半成品厚铜合金板上,影响后续氧化物刮除的情况发生;

21.步骤六:连轧,接着半成品厚铜合金板经过第二承接辊架,到达第一热轧模块、第二热轧模块和第三热轧模块处,第一热轧模块、第二热轧模块和第三热轧模块依次对半成品厚铜合金板进行热轧;

22.步骤七:完成,半成品厚铜合金板通过第三热轧模块后即可得到半成品薄铜合金板。

23.有益效果为:本发明实现对铜合金板的连铸连轧一体化成型,提高铜合金板的生产效率,提高薄铜合金板的加工精度,节约能源,并且通过检测系统判定半成品厚铜合金板表面是否存在氧化物,由此来控制刮刀是否与半成品厚铜合金板接触,从而减少刮刀对半成品厚铜合金板表面的摩擦影响;

24.实现四个刮刀的同步运行,并且在刮刀将氧化物刮除后,立即将刮除的氧化物碎渣去除收集,从而减少氧化物碎渣对半成品厚铜合金板表面的摩擦影响;

25.实现在推动氧化物碎渣过程中,将氧化物碎渣逐层摊开,避免过多氧化物碎渣堆积在一块,被推动时对于半成品厚铜合金板的摩擦力过大,导致半成品厚铜合金板上表面被刮伤,影响后续加工的效果,并同时加快对氧化物碎渣的推动速度,减少氧化物碎渣在半成品厚铜合金板上表面的停留时间。

附图说明

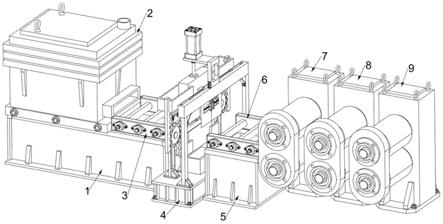

26.图1展示的是本发明的高精密铜合金板专用连轧连铸加工设备的第一立体结构示意图;

27.图2展示的是本发明的高精密铜合金板专用连轧连铸加工设备的第二立体结构示意图;

28.图3展示的是本发明的高精密铜合金板专用连轧连铸加工设备的第一局部立体结构示意图;

29.图4展示的是本发明的检测系统立体结构示意图;

30.图5展示的是本发明的高精密铜合金板专用连轧连铸加工设备的第二局部立体结构示意图;

31.图6展示的是本发明的氧化物刮除系统第一局部立体结构示意图;

32.图7展示的是本发明的氧化物刮除系统第二局部立体结构示意图;

33.图8展示的是本发明的氧化物刮除系统和碎渣收集系统组合局部立体结构示意图;

34.图9展示的是本发明的氧化物刮除系统和碎渣收集系统组合局部前视图;

35.图10展示的是本发明的碎渣收集系统立体结构示意图;

36.图11展示的是本发明的碎渣收集系统第一局部立体结构示意图;

37.图12展示的是本发明的碎渣收集系统局部爆炸图;

38.图13展示的是本发明的碎渣收集系统第二局部立体结构示意图;

39.图14展示的是本发明的碎渣收集系统第三局部立体结构示意图。

40.附图标号:1-第一支撑台,2-连铸结晶箱,3-第一承接辊架,4-第二支撑台,5-第三支撑台,6-第二承接辊架,7-第一热轧模块,8-第二热轧模块,9-第三热轧模块,101-第一固定板,102-第二固定板,103-第一弹簧,104-检测柱,105-按压传感器,106-按压柱,201-第一固定柱,202-第一u型板,203-连接架,204-升降油缸,205-第一刮刀,206-第二u型板,207-第一轮齿板,208-第二固定柱,209-平齿轮,210-第一滑柱,211-第二轮齿板,212-第一楔形块,213-第二滑柱,214-衔接块,215-限位圆块,216-第二弹簧,217-第二楔形块,218-第二刮刀,219-第三u型板,220-第三刮刀,221-碎渣收集箱,301-第一连接板,302-联动板,303-弹簧伸缩板,304-第二连接板,305-第三楔形块,306-集合板,307-第三滑柱,308-连接滑板,309-传动板,310-第三弹簧,311-推料板,312-第一分摊杆,313-第二分摊杆,314-第三分摊杆,315-拨动条,316-第三连接板,317-限位柱。

具体实施方式

41.下面结合附图对本发明的技术方案作进一步说明。

42.实施例1

43.一种高精密铜合金板专用连轧连铸加工设备,如图1-14所示,包括有第一支撑台1、连铸结晶箱2、第一承接辊架3、第二支撑台4、第三支撑台5、第二承接辊架6、第一热轧模块7、第二热轧模块8、第三热轧模块9、检测系统、氧化物刮除系统和碎渣收集系统;第一支撑台1上侧左部安装有连铸结晶箱2;第一支撑台1上侧右部螺栓连接有第一承接辊架3;第一支撑台1右方设置有第二支撑台4;第二支撑台4右方设置有第三支撑台5;第三支撑台5上侧螺栓连接有第二承接辊架6;第三支撑台5右方设置有第一热轧模块7;第一热轧模块7右方设置有第二热轧模块8;第二热轧模块8右方设置有第三热轧模块9;第一支撑台1上侧右部连接有检测系统,并且检测系统位于第一承接辊架3右方;第二支撑台4上侧连接有氧化物刮除系统;氧化物刮除系统内侧连接有碎渣收集系统。

44.在使用本高精密铜合金板专用连轧连铸加工设备时,首先将液态钢加入到连铸结晶箱2内,液态钢在连铸结晶箱2内冷却结晶,之后在连铸结晶箱2的出口处产出连续的半成品厚铜合金板,实现铜合金板连铸,半成品厚铜合金板经过第一承接辊架3到达检测系统

处,利用检测系统检测半成品厚铜合金板表面是否形成氧化物,若无氧化物,则氧化物刮除系统和碎渣收集系统不运行,若有氧化物,则控制氧化物刮除系统将连铸后的半成品厚铜合金板表面的氧化物刮除,避免半成品厚铜合金板表面的氧化物影响后续的连轧处理的情况发生,并且通过氧化物刮除系统联动碎渣收集系统,通过碎渣收集系统将刮除的氧化物碎渣收集,避免氧化物碎渣堆积在半成品厚铜合金板上,影响后续氧化物刮除的情况发生,接着半成品厚铜合金板经过第二承接辊架6,到达第一热轧模块7、第二热轧模块8和第三热轧模块9处,第一热轧模块7、第二热轧模块8和第三热轧模块9依次对半成品厚铜合金板进行热轧,并且第一热轧模块7、第二热轧模块8和第三热轧模块9的热轧间距逐渐减小,最后得到半成品薄铜合金板,实现铜合金板连轧,继而实现铜合金板的连铸连轧一体化成型,并且在去除氧化物时避免损伤到铜合金板的表面的情况发生。

45.检测系统包括有第一固定板101、第二固定板102、第一弹簧103、检测柱104、按压传感器105和按压柱106;第一支撑台1上侧右部固定连接有两个第一固定板101;两个第一固定板101之间上侧和之间下侧各固定连接有一个第二固定板102;两个第二固定板102相对侧各连接有四个第一弹簧103;上方四个第一弹簧103与下方四个第一弹簧103相对侧各连接有一个检测柱104;两个第二固定板102相对侧中部各连接有一个按压传感器105;两个检测柱104相背侧各固定连接有一个按压柱106。

46.半成品厚铜合金板在经过第一承接辊架3之后,穿过两个检测柱104之间,若半成品厚铜合金板表面存在氧化物,高出半成品厚铜合金板表面的氧化物会挤压检测柱104,第一弹簧103被压缩,继而检测柱104带动按压柱106移动,按压柱106移动后接触到按压传感器105并对其按压,使按压传感器105发出信号,控制氧化物刮除系统运行。

47.氧化物刮除系统包括有第一固定柱201、第一u型板202、连接架203、升降油缸204、第一刮刀205、底面刮除组件、侧面刮除组件、第三刮刀220和碎渣收集箱221;第二支撑台4上侧右部固定连接有两个第一固定柱201;两个第一固定柱201上侧固定连接有第一u型板202;第一u型板202上侧中部固定连接有连接架203;第一u型板202与碎渣收集系统连接;连接架203上侧螺栓连接有升降油缸204;升降油缸204的伸缩端穿过连接架203,并固定连接有第一刮刀205;第一刮刀205与碎渣收集系统连接;第一刮刀205前部和后部各连接有一个底面刮除组件;两个底面刮除组件前后对称设置;两个底面刮除组件相对侧各连接有一个侧面刮除组件;两个底面刮除组件之间连接有第三刮刀220;第二支撑台4上侧左部固定放置有碎渣收集箱221。

48.前方的底面刮除组件包括有第二u型板206、第一轮齿板207、第二固定柱208、平齿轮209、第一滑柱210、第二轮齿板211和第三u型板219;第一刮刀205左侧前部和右侧前部各固定连接有一个第二u型板206;两个第二u型板206之间固定连接有第一轮齿板207;第二支撑台4上侧前部固定连接有第二固定柱208;第二固定柱208上部转动连接有平齿轮209;第二固定柱208与前方的侧面刮除组件连接;第一轮齿板207与平齿轮209啮合;第二支撑台4上侧前部固定连接有第一滑柱210;第一滑柱210位于第二固定柱208后方;第一滑柱210上滑动连接有第二轮齿板211;平齿轮209与第二轮齿板211啮合;第二轮齿板211左侧下部和右侧下部各固定连接有一个第三u型板219;第二轮齿板211与前方的侧面刮除组件连接;两个第三u型板219之间后部固定连接有第三刮刀220。

49.前方的侧面刮除组件包括有第一楔形块212、第二滑柱213、衔接块214、限位圆块

215、第二弹簧216、第二楔形块217和第二刮刀218;第二轮齿板211左侧上部固定连接有第一楔形块212;第二固定柱208后侧上部固定连接有第二滑柱213;第二滑柱213上滑动连接有衔接块214;第二滑柱213后侧固定连接有限位圆块215;衔接块214与限位圆块215之间连接有第二弹簧216;衔接块214下侧固定连接有第二楔形块217;第二楔形块217左侧后部固定连接有第二刮刀218。

50.第二刮刀218后侧设有一个半圆柱型凸起。

51.当按压传感器105给出信号后,控制升降油缸204向下推动第一刮刀205,使第一刮刀205接触到半成品厚铜合金板上表面,以前方的底面刮除组件和前方的侧面刮除组件为例,通过第一刮刀205带动第二u型板206下移,第二u型板206带动第一轮齿板207下移,第一轮齿板207下移时传动平齿轮209,使平齿轮209转动带动第二轮齿板211上移,第二轮齿板211在第一滑柱210表面滑动,第二轮齿板211移动带动第三u型板219上移,第三u型板219带动第三刮刀220上移,使第三刮刀220上移至接触到半成品厚铜合金板下表面,并且第二轮齿板211带动第一楔形块212同步上移,第一楔形块212上移挤压第二楔形块217,使第二楔形块217后移,衔接块214跟随第二楔形块217移动,并且衔接块214在第二滑柱213表面滑动移动,同时挤压第二弹簧216,限位圆块215对第二弹簧216限位,使第二弹簧216压缩,通过第二楔形块217带动第二刮刀218移动,使第二刮刀218移动接触到半成品厚铜合金板的前侧,实现由第一刮刀205的移动联动控制第二刮刀218和第三刮刀220同步移动,实现对半成品厚铜合金板四个面的氧化物同步刮除,并且刮除的氧化物掉落至碎渣收集箱221内,而半成品厚铜合金板上表面刮除的氧化物此时仍停留在半成品厚铜合金板上。

52.碎渣收集系统包括有第一连接板301、联动板302、弹簧伸缩板303、第二连接板304、第三楔形块305和碎渣分摊组件;第一刮刀205右侧中部固定连接有第一连接板301;第一连接板301右侧固定连接有联动板302;联动板302为梯形;第一u型板202内前侧和内后侧各连接有两个弹簧伸缩板303;前方两个弹簧伸缩板303和后方两个弹簧伸缩板303相对侧各连接有一个第二连接板304;两个第二连接板304相对侧上部各固定连接有一个第三楔形块305;两个第二连接板304下侧各连接有一个碎渣分摊组件;两个碎渣分摊组件为前后对称设置;第一u型板202下侧与两个碎渣分摊组件连接。

53.前方的碎渣分摊组件包括有集合板306、第三滑柱307、连接滑板308、传动板309、第三弹簧310、推料板311、第一分摊杆312、第二分摊杆313、第三分摊杆314、拨动条315、第三连接板316和限位柱317;前方的第二连接板304下侧固定连接有集合板306;集合板306中部开有一个贯穿槽,该贯穿槽内固定连接有第三滑柱307;第三滑柱307上滑动连接有连接滑板308;连接滑板308右侧固定连接有传动板309;集合板306与连接滑板308之间连接有第三弹簧310;连接滑板308前侧固定连接有推料板311;推料板311前侧下部固定连接有第一分摊杆312;推料板311前侧下部固定连接有第二分摊杆313;第二分摊杆313位于第一分摊杆312的前方;推料板311前侧下部固定连接有第三分摊杆314;第三分摊杆314位于第二分摊杆313的前方;推料板311右侧后部转动连接有拨动条315;第一u型板202下侧固定连接有第三连接板316;第三连接板316左侧固定连接有限位柱317;限位柱317位于拨动条315的前方。

54.第三分摊杆314的高度高于第二分摊杆313,第二分摊杆313的高度高于第一分摊杆312。

55.氧化物刮除后,需要将半成品厚铜合金板上表面堆积的氧化物碎渣收集,控制升降油缸204向上拉动第一刮刀205,使第一刮刀205带动第一连接板301向上移动,第一连接板301带动联动板302上移,以前方的碎渣分摊组件为例,由于联动板302为梯形设置,联动板302的斜面在上移时会推动第三楔形块305向前移动,第三楔形块305带动第二连接板304向前移动,弹簧伸缩板303被压缩,第二连接板304带动集合板306、第三滑柱307、连接滑板308、传动板309、第三弹簧310、推料板311、第一分摊杆312、第二分摊杆313、第三分摊杆314和拨动条315同步移动,通过集合板306对半成品厚铜合金板上表面刮除的氧化物碎渣进行拦截,并且通过推料板311、第一分摊杆312、第二分摊杆313和第三分摊杆314的前移推动氧化物碎渣,而由于第三分摊杆314的高度高于第二分摊杆313,第二分摊杆313的高度高于第一分摊杆312,第三分摊杆314会先接触到堆积的氧化物碎渣的最上部,将堆积的氧化物碎渣摊开,而第二分摊杆313接触到堆积氧化物碎渣的中部,将堆积的氧化物碎渣再次摊开,第一分摊杆312接触到堆积氧化物碎渣的下部,将堆积的氧化物碎渣进一步摊开,实现将第一刮刀205刮除的氧化物碎渣堆逐步摊开,继而使氧化物碎渣以分散的状态被推动,避免过多氧化物碎渣堆积在一块,被推动时对于半成品厚铜合金板的摩擦力过大,导致半成品厚铜合金板上表面被刮伤,影响后续加工的效果,同时当拨动条315移动接触到限位柱317时,由于被限位柱317阻挡,使得拨动条315在集合板306上转动,以由右向左看为基准,拨动条315为顺时针转动,通过拨动条315的转动而拨动传动板309,使传动板309带动连接滑板308和推料板311同步移动,连接滑板308在第三滑柱307上滑动移动,第三弹簧310被压缩,此时推料板311相对于集合板306为向前移动,即推料板311的移动速度大于集合板306的移动速度,实现加快推料板311、第一分摊杆312、第二分摊杆313和第三分摊杆314对氧化物碎渣的推动速度,减少氧化物碎渣在半成品厚铜合金板上表面的停留时间,最大程度地减少氧化物碎渣移动过程中对半成品厚铜合金板的摩擦,之后推料板311、第一分摊杆312、第二分摊杆313和第三分摊杆314将氧化物碎渣完全推出,使氧化物碎渣掉落到碎渣收集箱221内。

56.实施例2

57.在实施例1的基础上,一种高精密铜合金板生产工艺,包括以下步骤:

58.步骤一:进料,首先将液态钢加入到连铸结晶箱2内;

59.步骤二:连铸,液态钢在连铸结晶箱2内冷却结晶,之后在连铸结晶箱2的出口处产出连续的半成品厚铜合金板,实现铜合金板连铸;

60.步骤三:检测判定,半成品厚铜合金板经过第一承接辊架3到达检测系统处,利用检测系统检测半成品厚铜合金板表面是否形成氧化物,若无氧化物,则氧化物刮除系统和碎渣收集系统不运行;

61.步骤四:氧化物刮除,若有氧化物,则控制氧化物刮除系统将连铸后的半成品厚铜合金板表面的氧化物刮除,避免半成品厚铜合金板表面的氧化物影响后续的连轧处理的情况发生;

62.步骤五:碎渣收集,通过氧化物刮除系统联动碎渣收集系统,通过碎渣收集系统将刮除的氧化物碎渣收集,避免氧化物碎渣堆积在半成品厚铜合金板上,影响后续氧化物刮除的情况发生;

63.步骤六:连轧,接着半成品厚铜合金板经过第二承接辊架6,到达第一热轧模块7、第二热轧模块8和第三热轧模块9处,第一热轧模块7、第二热轧模块8和第三热轧模块9依次

对半成品厚铜合金板进行热轧;

64.步骤七:完成,半成品厚铜合金板通过第三热轧模块9后即可得到半成品薄铜合金板。

65.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1