一种去微小塑料毛刺的抛光设备的制作方法

1.本发明涉及塑料加工技术领域,具体为一种去微小塑料毛刺的抛光设备。

背景技术:

2.塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物(macromolecules),其抗形变能力中等,介于纤维和橡胶之间,由合成树脂及填料、增塑剂、稳定剂、润滑剂、色料等添加剂组成。塑料的主要成分是树脂,随着科技的发展塑料广泛应用于各行各业,而在微小球状塑料的加工中需要将表面的毛刺去除,使其才能够更好的使用。

3.市场上目前使采用的:振动、超声波、磁力、等离子等抛光手段完全不能去除机械加工后的微小塑料的毛刺,原因是塑料毛剌韧性好极难清除。微小零件毛剌只能人工在显微镜下单件去除,不仅效率低下,不仅增加了人工强度与生产成本,同时还会不能够保证产品的质量的缺陷。

4.特别是对精密电器产品微小塑料零件几乎无法去除的毛剌清除,消除了零件毛剌在产品工作时摩擦脱落后形成的微粒尘埃污染处于真空环境的精密电器,大大提高了航空航天需进行微粒碰撞检验的电器产品的可靠性。

技术实现要素:

5.本发明的目的在于提供一种去微小塑料毛刺的抛光设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种去微小塑料毛刺的抛光设备,包括抛光箱和驱动组件,所述抛光箱内壁安装有吸音板,且所述抛光箱内部安装有安置组件,所述安置组件内部设置有抛光组件,所述抛光组件表面设置有衔接组件,所述驱动组件安装于所述抛光箱内部右侧,所述抛光组件包括抛光球、直杆、空心管、抛光孔和连接孔,且所述抛光球底部连接有所述直杆,所述抛光球顶部连接有所述空心管,且所述抛光球表面开设有所述抛光孔,所述抛光球右侧表面开设有所述连接孔。

7.进一步的,所述安置组件包括安置座、缺口槽、复位弹簧和挡板,且所述安置座端部开设有所述缺口槽,所述安置座内部连接有所述复位弹簧,且所述复位弹簧另一端连接有所述挡板。

8.进一步的,所述挡板通过所述复位弹簧与所述安置座弹性连接,且所述挡板与所述缺口槽底部呈同一水平线,而且所述安置座共设有两组。

9.进一步的,所述衔接组件包括衔接架、连接块、伸缩弹簧、限位块和薄膜片,且所述衔接架内部外侧连接有所述连接块,所述连接块表面连接有所述伸缩弹簧,且所述伸缩弹簧另一端连接有所述限位块,所述薄膜片嵌入于所述衔接架表面。

10.进一步的,所述限位块通过所述伸缩弹簧与所述连接块弹性连接,且所述连接块关于所述限位块的外表面对称分布,而且所述连接块呈环状结构,并且所述限位块与所述

衔接架滑动连接。

11.进一步的,所述衔接架通过所述连接孔与所述抛光球卡合连接,且所述衔接架与所述抛光球处于同一中轴线。

12.进一步的,所述驱动组件包括气管、伸缩管道、气动喷嘴、承载架、滑块、电动伸缩杆和滑轨,且所述气管一端连接有所述伸缩管道,且所述伸缩管道另一端连接有所述气动喷嘴,所述气动喷嘴底部连接有所述承载架,且所述承载架底部安装有所述滑块,所述滑块一端连接有所述电动伸缩杆,所述滑轨设置于所述滑块底部。

13.进一步的,所述气动喷嘴与所述衔接架的外表面相互贴合,且所述气动喷嘴的外表面与所述薄膜片的外表面相互贴合,而且所述薄膜片呈圆环状结构。

14.进一步的,所述抛光球通过所述直杆和所述空心管与所述安置座卡合连接,且所述抛光球与所述安置座处于同一竖直中心线。

15.本发明提供了一种去微小塑料毛刺的抛光设备,具备以下有益效果:该一种去微小塑料毛刺的抛光设备,通过采用多个组件之间的相互配合设置,使直径在200目的磁珠对微小塑料零件在气流的作用下使磁珠从喷嘴高速喷出产生冲击,毛剌根部在冲击力的作用下与零件分离,从而达到清除毛剌的目的。不仅能够解放人工,可同时对大量的微小机加塑料制品进行快速抛光去毛刺,同时还能够减小加工过程中的噪音污染、化学污染,提升加工效率的同时,降低了劳动人员的工作强度与生产成本;1、本发明通过抛光组件的设置,该抛光组件由空心的抛光球、直杆与空心管等构成,其空心管与抛光球内部相连通因此可作为上料口与下料口使用,并且其抛光工序在抛光球内部进行,因此不需要对球状的微小塑料进行限位,简化了抛光流程,使得大量的微小塑料可同时抛光处理,提升了抛光效率,不仅解放了劳动人员的双手同时还降低了生产成本。

16.2、本发明通过抛光组件与安置组件之间的相互配合设置,该安置组件设置在抛光箱内部中心位置的上下端,其对称设置的安置座可将抛光球上下端的直杆与空心管限位在其内部,由此可保证抛光球竖直状处于抛光箱内部,进而使得抛光中不需要手持设备,安置座表面缺口槽的开设是为了方便抛光球的安装与拆卸,不仅给上下料工作提供了便捷,同时还方便了加工后对抛光设备的整体清理过程。

17.3、本发明通过抛光球与衔接组件之间的相互配合设置,该抛光球的表面开设有连接孔,使得衔接组件中的衔接架能卡合在连接孔的外表面,该衔接架呈轻微t形状结构,在安装时将限位块向内侧拉动即可使得限位块与伸缩弹簧同步收缩,待衔接架的一端置于抛光球的内部时,在伸缩弹簧的弹性能力下即可带动限位块复位卡合,由衔接架与衔接块两者卡合在抛光球的表面,方便其拆装,并配合薄膜片不仅能够避免抛光中微小物料的漏出,同时还能够更好的与驱动组件相连接,提升其便捷性。

18.4、本发明通过驱动组件与衔接组件之间的相互配合设置,该驱动组件气管贯穿在抛光箱的内部,在电动伸缩杆的驱动下能够带动滑块沿滑轨表面左右滑动,并能够带动承载架与气动喷嘴同步运动,在气动喷嘴运动的过程中能够使得伸缩管道伸长进而能够使得气动喷嘴贴合在衔接架表面,配合衔接架表面配合薄膜片,能够提升气动喷嘴与衔接架连接的紧密性,该配合薄膜片由橡胶材料构成并且中部设置有通孔。

附图说明

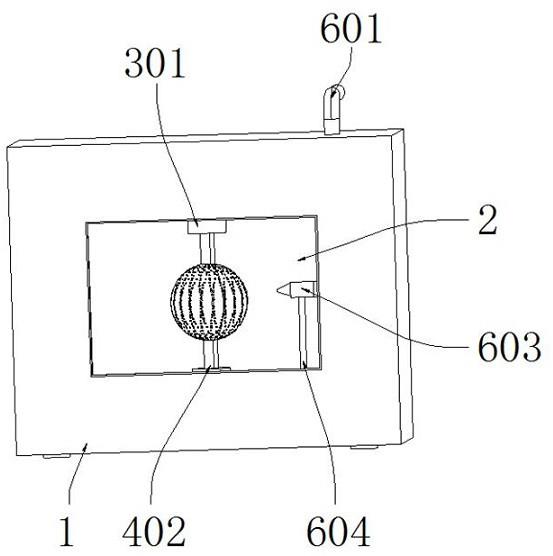

19.图1为本发明一种去微小塑料毛刺的抛光设备的整体结构示意图;图2为本发明一种去微小塑料毛刺的抛光设备的安置组件结构示意图;图3为本发明一种去微小塑料毛刺的抛光设备的抛光组件立体结构示意图;图4为本发明一种去微小塑料毛刺的抛光设备的衔接组件反面结构示意图;图5为本发明一种去微小塑料毛刺的抛光设备的衔接组件正面结构示意图;图6为本发明一种去微小塑料毛刺的抛光设备的驱动组件结构示意图。

20.图中:1、抛光箱;2、吸音板;3、安置组件;301、安置座;302、缺口槽;303、复位弹簧;304、挡板;4、抛光组件;401、抛光球;402、直杆;403、空心管;404、抛光孔;405、连接孔;5、衔接组件;501、衔接架;502、连接块;503、伸缩弹簧;504、限位块;505、薄膜片;6、驱动组件;601、气管;602、伸缩管道;603、气动喷嘴;604、承载架;605、滑块;606、电动伸缩杆;607、滑轨。

具体实施方式

21.请参阅图1-6,本发明提供一种技术方案:一种去微小塑料毛刺的抛光设备,包括抛光箱1和驱动组件6,抛光箱1内壁安装有吸音板2,且抛光箱1内部安装有安置组件3,安置组件3内部设置有抛光组件4,抛光组件4表面设置有衔接组件5,驱动组件6安装于抛光箱1内部右侧,抛光组件4包括抛光球401、直杆402、空心管403、抛光孔404和连接孔405,且抛光球401底部连接有直杆402,抛光球401顶部连接有空心管403,且抛光球401表面开设有抛光孔404,抛光球401右侧表面开设有连接孔405,抛光球401通过直杆402和空心管403与安置座301卡合连接,且抛光球401与安置座301处于同一竖直中心线;具体操作如下,通过抛光组件4的设置,该抛光组件4由空心的抛光球401、直杆402与空心管403等构成,其空心管403与抛光球401内部相连通因此可作为上料口与下料口使用,并且其抛光工序在抛光球401内部进行,因此不需要对球状的微小塑料进行限位,简化了抛光流程,使得大量的微小塑料可同时抛光处理,提升了抛光效率,不仅解放了劳动人员的双手同时还降低了生产成本;请参阅图1-3,安置组件3包括安置座301、缺口槽302、复位弹簧303和挡板304,且安置座301端部开设有缺口槽302,安置座301内部连接有复位弹簧303,且复位弹簧303另一端连接有挡板304,挡板304通过复位弹簧303与安置座301弹性连接,且挡板304与缺口槽302底部呈同一水平线,而且安置座301共设有两组;具体操作如下,通过抛光组件4与安置组件3之间的相互配合设置,该安置组件3设置在抛光箱1内部中心位置的上下端,其对称设置的安置座301可将抛光球401上下端的直杆402与空心管403限位在其内部,由此可保证抛光球401处于抛光箱1内部的中心位置,使得抛光中不需要手持设备,安置座301表面缺口槽302的开设是为了方便抛光球401的安装与拆卸,不仅给上下料工作提供了便捷,同时还方便了加工后对抛光设备的整体清理过程;请参阅图3-5,衔接组件5包括衔接架501、连接块502、伸缩弹簧503、限位块504和薄膜片505,且衔接架501内部外侧连接有连接块502,连接块502表面连接有伸缩弹簧503,且伸缩弹簧503另一端连接有限位块504,薄膜片505嵌入于衔接架501表面,限位块504通过伸缩弹簧503与连接块502弹性连接,且连接块502关于限位块504的外表面对称分布,而且

连接块502呈环状结构,并且限位块504与衔接架501滑动连接,衔接架501通过连接孔405与抛光球401卡合连接,且衔接架501与抛光球401处于同一中轴线;具体操作如下,通过抛光球401与衔接组件5之间的相互配合设置,该抛光球401的表面开设有连接孔405,使得衔接组件5中的衔接架501能卡合在其连接孔405的外表面,该衔接架501呈轻微t形状结构,在安装时将限位块504向内侧拉动即可使得限位块504与伸缩弹簧503同步收缩,待衔接架501的一端置于抛光球401的内部时,在伸缩弹簧503的弹性能力下即可带动限位块504复位卡合,由衔接架501与限位块504两者卡合在抛光球401的表面,方便其拆装,并配合薄膜片505不仅能够避免抛光中微小塑料的漏出,同时还能够更好的与驱动组件6相连接,提升其便捷性;请参阅图1和图6,驱动组件6包括气管601、伸缩管道602、气动喷嘴603、承载架604、滑块605、电动伸缩杆606和滑轨607,且气管601一端连接有伸缩管道602,且伸缩管道602另一端连接有气动喷嘴603,气动喷嘴603底部连接有承载架604,且承载架604底部安装有滑块605,滑块605一端连接有电动伸缩杆606,滑轨607设置于滑块605底部,气动喷嘴603与衔接架501的外表面相互贴合,且气动喷嘴603的外表面与薄膜片505的外表面相互贴合,而且薄膜片505呈圆环状结构;具体操作如下,通过驱动组件6与衔接组件5之间的相互配合设置,该驱动组件6气管601贯穿在抛光箱1的内部,在电动伸缩杆606的驱动下能够带动滑块605沿滑轨607表面左右滑动,并能够带动承载架604与气动喷嘴603同步运动,在气动喷嘴603运动的过程中能够使得伸缩管道602伸长进而能够使得气动喷嘴603贴合在衔接架501表面,配合衔接架501表面配合薄膜片505,能够提升气动喷嘴603与衔接架501连接的紧密性,该薄膜片505由橡胶材料构成并且中部设置有通孔,能够集中的将气流导入抛光球401的内部,提升抛光效率。

22.综上,去微小塑料毛刺的抛光设备,使用时,首先因空心管403与抛光球401内部相连通因此可作为上料口与下料口使用,将微小塑料制品从空心管403放置于抛光球401内部,接着拿持抛光球401将其通过底部的直杆402倾斜放置于安置座301内部并下压,使得抛光球401底部的直杆402伸入安置座301内部,随后摆正抛光球401使得顶部的空心管403同样能够置于抛光箱1内部上方的安置座301的内壁并通过复位弹簧303将挡板304顶出,通过上下方的挡板304能够将抛光球401竖直状限位在抛光箱1的内部,该抛光球401表面的连接孔405表面还设置有衔接架501,该衔接架501呈轻微t形状结构,在安装时将限位块504向内侧拉动即可使得限位块504与伸缩弹簧503同步收缩,待衔接架501的一端置于抛光球401的内部时,在伸缩弹簧503的弹性能力下即可带动限位块504复位卡合,由衔接架501与限位块504两者卡合在抛光球401的表面,方便其拆装,并配合薄膜片505不仅能够避免抛光中微小塑料的漏出,同时还能够更好的与驱动组件6相连接,提升其便捷性,然后通过通过驱动组件6的设置,该驱动组件6气管601贯穿在抛光箱1的内部,在电动伸缩杆606的驱动下能够带动滑块605沿滑轨607表面左右滑动,并能够带动承载架604与气动喷嘴603同步运动,在气动喷嘴603运动的过程中能够使得伸缩管道602伸长进而能够使得气动喷嘴603贴合在衔接架501表面,配合衔接架501表面配合薄膜片505,能够提升气动喷嘴603与衔接架501连接的紧密性,该薄膜片505由橡胶材料构成并且中部设置有通孔,能够集中的将气流导入抛光球401的内部,通过气管601与气动喷嘴603将高速气体通入抛光球401的内部,使得内部的微

小塑料跳动与抛光球401内壁碰撞摩擦,进而达到抛光的目的,最后取出抛光球401倒置,进而将内部加工完成的微小塑料倒出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1