一种复合式脱硫喷粉枪的制作方法

1.本实用新型涉及铁水预处理中的脱硫设备及材料的技术领域,尤其涉及一种复合式脱硫喷粉枪。

背景技术:

2.钢铁中硫的含量直接影响钢铁的使用性能,炉外脱硫技术是现代钢铁冶炼的重要手段。脱硫喷枪是铁水预脱硫设备的重要组成部分。其工作原理为通过脱硫喷枪,以高压的惰性气体氩气或氮气为载体,将钝化石灰粉、钝化镁粉等脱硫剂喷吹至铁水包中,使铁水剧烈搅拌,达到铁水预脱硫的目的。

3.在铁水脱硫过程中,由于脱硫枪被反复、间歇地使用,使其不得不承受高温、铁水和溶渣的冲刷、化学侵蚀以及热震破坏;其损坏的表现为:枪体表面出现较大纵裂、横裂,渣线部位侵蚀断裂、枪头损毁以;其具体损毁机理表述如下:

4.1、高压搅拌的磨损以及反复冷热交替处理而引起浇注料的横裂、纵裂和剥落。在脱硫过程中,由于高压气体带动铁水的搅动,使得脱硫枪本体振幅波动较大,从而使脱硫枪浇注料出现较多横裂纹,而已出现裂纹地方裂纹会继续延伸扩展,进而在铁水的冲刷下出现浇注料剥落;随着使用的进行,裂纹越来越大,最终导致剥落、掉块,尤其是浇注料在间歇地使用时易遭受热震破坏产生裂纹或在烘烤时产生裂纹后,钢渣的侵入、铁水的冲刷会使裂纹增大而引起更严重的剥落、掉块,甚至枪头熔断。

5.2、因浇注料与熔剂之间的化学反应而被腐蚀破坏。浇注料在使用过程中易与熔渣中的fe2o3等反应生成低熔物,造成浇注料在使用中的熔损,越靠近渣线越大,另外浇注料在产生裂纹或生成低熔物之后,容易遭受铁水的冲刷而损毁。

6.3、由于金属管的膨胀,使浇注料产生裂纹及裂纹的扩散而破坏,这是使用过程中所产生的一个最重要的破坏因素。在使用过程中,枪体被高温金属快速加热,枪芯管内高速流动的载气和脱硫剂则以对流冷却方式对枪体进行冷却。在加热与冷却的共同作用下,枪体的温度分布状况由常温的均匀分布逐步变化为由外向内不断降低,并随着喷吹浸泡时间的延长,枪体耐火材料浇注层外侧的温度因高温铁水加热而继续急剧上升,枪体芯部则在主管内载气和脱硫剂对流冷却,温度上升速度相对缓慢,致使枪体内外温差不断加大;在使用之后,浇注料表面温度降低,而内部金属管的温度却没有下降甚至还有上升的趋势,使得金属管和锚固件与浇注料之间的膨胀性产生偏移,而浇注料与金属管之间的热膨胀性相差较大,因此导致浇注料产生裂纹,引起损毁,最终限制了脱硫枪的使用寿命。

7.在实际生产脱硫喷枪过程中,脱硫喷枪整体长度一般在8

‑

10米左右,浇注时通常采用立式浇注,由于其的长度限制,其耐材的浇注现场需要足够高、足够宽广空间的厂房。且在搬运的过、吊装的过程中,要求具有足够的常温强度,由于其浇注施工以及养生干燥等环节经常受控于温度环境变化,控制较为那困难,且浇注施工时受限于对浇注料的加水量、搅拌时间以及电机的震动效果等因素;浇注的脱硫喷枪同时也需要较长的养生时间,因此严重拖延了脱硫喷枪的生产周期。

8.基于以上浇注式脱硫喷枪在生产以及使用时的不足和问题,急需一种新型脱硫喷枪及制作方法,最大限度地减少枪体浇注料的横、纵裂纹,同时简化生产工艺,减少生产周期,降低制作难度。

技术实现要素:

9.本实用新型的目的在于提供一种复合式脱硫喷粉枪,本实用新型改变原有将钢结构件与浇注料直接浇注的生产方式,采取分体组装形式,首次采取枪头预制件,枪体机压砖的形式组装脱硫喷枪,砖与砖和预制件之间采用高强度胶泥粘结,并采用弹簧压力装置将各耐材部分压紧,机压砖与钢结构件之间采用高铝质自流料灌注。

10.本实用新型全新设计了一种复合式脱硫喷粉枪结构,目的是改善脱硫喷枪在使用过程出现的横裂纹情况,针对其不同位置的不同使用条件,采用复合方案,有针对性地提高其使用效果,降低成本,同时缩短制作周期。

11.为了达到上述目的,本实用新型采用以下技术方案实现:

12.一种复合式脱硫喷粉枪,包括钢结构件、弹簧压力装置、预制枪头、耐材机压砖,所述耐材机压砖套装在钢结构件的外部,所述预制枪头安装在钢结构件的底部,所述弹簧压力装置设置在耐材机压砖的上端,使耐材机压砖与预制枪头压紧密封,在所述耐材机压砖与钢结构件之间填充有自流浇注料层。

13.所述钢结构件包括内层圆管、外层方管,所述内层圆管设置在外层方管内,在所述外层方管的外壁表面涂抹有聚氨酯层。

14.所述弹簧压力装置包括弹簧定位板、弹簧、弹簧挡板,所述弹簧定位板与钢结构件固定连接,所述弹簧套接在钢结构件外、弹簧定位板下,所述弹簧挡板设置在弹簧的底部并与钢结构件滑动套接。

15.所述耐材机压砖之间通过环形的凹槽和凸起插接密封,所述耐材机压砖与预制枪头之间也通过环形的凹槽和凸起插接密封。

16.若干个所述耐材机压砖上设有注浆口。

17.预制枪头包括钢制喷嘴、预制件浇注料,所述预制件浇注料包裹在钢制喷嘴的外部,所述钢制喷嘴通过螺纹与钢结构件连接。

18.与现有技术相比,本实用新型的有益效果是:

19.1)枪体耐材首次采取机压砖形式进行组装。相比于传统浇注脱硫喷枪,其抗侵蚀、抗冲刷能力更强;由于采用组装形式,相比于传统浇注脱硫喷枪,由于钢结构件与传统浇注耐材的热膨胀系数相差较大,虽然通常均在浇注料加入一定的蓝晶石、红柱石等原料以增大其热膨胀系数,但实际使用过程总差强人意,或多或少都会出现内部应力释放产生的横裂纹,进而影响其使用寿命。本实用新型通过分体式组装有效的避免内部应力释放产生的裂纹及扩展,并通过弹簧压力装置缓解,用以有效解决裂纹产生、扩展的问题,并通过弹簧压力装置化解释放热震过程中带来的应力破坏的能量。以东北某大型钢厂四分厂240吨铁水罐为例,原浇注脱硫喷枪的平均寿命为26次,由于横、纵裂纹过大而下线的脱硫枪比例为38.46%;而本实用新型制作的脱硫喷枪平均寿命为41次,而由于横、纵裂纹下线的脱硫喷枪几乎没有。

20.2)生产高效。传统脱硫喷枪均采取立式浇注方法,由于浇注料长度过长,仅通过振

动电机振动棒等装置辅助浇注,难以保障浇注质量,且生产周期较长。本实用新型绝大部分均采用机压砖,砖型较为固定,生产高效、便捷,只需组装即可,大大的缩短生产周期,通常浇注式脱硫喷枪生产周期在20天左右,而本实用新型只需7天即可。

21.3)有效的释放厂房高度限制,避免高空作业。传统脱硫喷枪均采取立式浇注方法,而脱硫喷枪整体长度一般在8

‑

10米左右,需要高度较高的厂房,且需高空作业;本实用新型只需在地面生产组装即可,更加安全作业。

22.4)喷嘴处结构件采用数个拉筋板固定,可使该结构每根管360

°

受力,使该结构在使用过程中更加稳定。

23.5)钢结构件可多次重复利用。对于已下线的脱硫喷枪通常采用风镐拆除;而本实用新型只需打开弹簧压紧装置即可拆除,极大的减轻人工劳动强度,对于已拆卸的钢结构件可重复多次利用,这又达到节约成本,环保的目的。

附图说明

24.图1是本实用新型一种复合式脱硫喷粉枪的整体结构示意图。

25.图2是钢结构件与弹簧压力装置的结构示意图。

26.图3是耐材机压砖与预制枪头的组装结构示意图。

27.图4是预制枪头的结构放大图。

28.图5是钢制喷嘴的结构示意图。

29.图6是耐材机压砖的俯视图。

30.图7是设有注浆口的耐材机压砖的俯视图。

31.图8是本实用新型的生产工艺流程图。

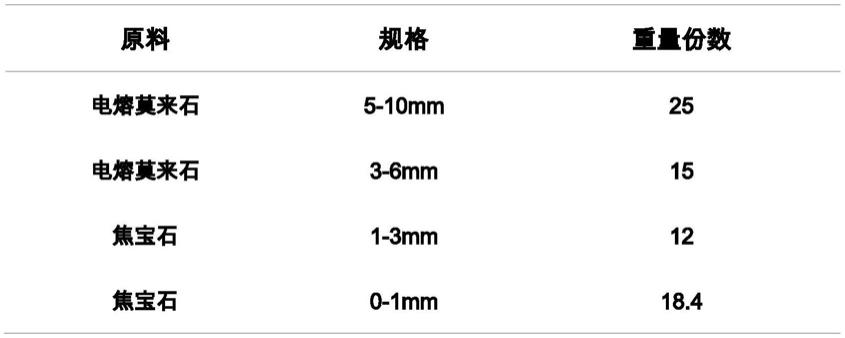

32.图中:1、外层方管;2、内层圆管;3、弹簧定位板;4、弹簧挡板;5、弹簧;6、耐材机压砖;7、高强度胶泥;8、自流浇注料层;9、预制枪头;9

‑

1钢制喷嘴;9

‑

2拉筋板;9

‑

3预制件浇注料;10、设有注浆口的耐材机压砖;10

‑

1注浆口。

具体实施方式

33.下面对本实用新型的具体实施方式作进一步说明:

34.如图1

‑

图7所示,一种复合式脱硫喷粉枪,包括钢结构件、弹簧压力装置、预制枪头9、耐材机压砖6,所述耐材机压砖6套装在钢结构件的外部,所述预制枪头9安装在钢结构件的底部,所述弹簧压力装置设置在耐材机压砖6的上端,使耐材机压砖6与预制枪头9压紧密封,在所述耐材机压砖6与钢结构件之间填充有自流浇注料层8。

35.所述钢结构件包括内层圆管2、外层方管1,所述内层圆管2设置在外层方管1内,在所述外层方管1的外壁表面涂抹有聚氨酯层。

36.所述弹簧压力装置包括弹簧定位板3、弹簧5、弹簧挡板4,所述弹簧定位板3与钢结构件固定连接,所述弹簧5套接在钢结构件外、弹簧定位板3下,所述弹簧挡板4设置在弹簧5的底部并与钢结构件滑动套接。

37.所述耐材机压砖6之间通过环形的凹槽和凸起插接密封,所述耐材机压砖6与预制枪头9之间也通过环形的凹槽和凸起插接密封。

38.若干个所述耐材机压砖上设有注浆口10

‑

1。见图1中,最底部的耐材机压砖为设有

注浆口的耐材机压砖10。

39.所述耐材机压砖6中渣线部位的耐材机压砖是由下述重量份数的原料制备而成:88矾土粒度5

‑

3mm 15

‑

25份、88矾土粒度3

‑

1mm 15

‑

25份、棕刚玉粒度3

‑

1mm 5

‑

10份、棕刚玉粒度1

‑

0mm 10

‑

20份、碳化硅粒度1

‑

0mm 5

‑

10份、热塑树脂2.8

‑

3.0份、

‑

195石墨8

‑

13份、金属铝粉200目0.5

‑

2份、碳化硅200目3

‑

8份、棕刚玉200目8

‑

15份、乌洛托品0.2

‑

0.4份。

40.所述耐材机压砖6中非渣线部位的耐材机压砖是由下述重量份数的原料制备而成:88矾土粒度5

‑

3mm 10

‑

20份、88矾土粒度3

‑

1mm 20

‑

30份、88矾土粒度1

‑

0mm 20

‑

30份、热塑树脂2.8

‑

3.0份、

‑

194石墨8

‑

15份、金属铝粉200目1

‑

3份、碳化硅200目8

‑

15份、棕刚玉200目8

‑

15份、乌洛托品0.2

‑

0.4份。

41.预制枪头9包括钢制喷嘴9

‑

1、预制件浇注料9

‑

3,所述预制件浇注料9

‑

3包裹在钢制喷嘴9

‑

1的外部,所述钢制喷9

‑

1通过螺纹与钢结构件连接。

42.预制件浇注料9

‑

3是由下述重量份数的原料制备而成:电熔莫来石粒度5

‑

10mm 20

‑

30份、电熔莫来石粒度3

‑

6mm 10

‑

20份、焦宝石粒度1

‑

3mm 10

‑

15份、焦宝石粒度0

‑

1mm 10

‑

20份、活性氧化铝微粉5μm 3

‑

6份、纯铝酸钙水泥3

‑

8份、95碳化硅200目5

‑

8份、蓝晶石40目4

‑

8份、白刚玉240目3

‑

5份、高效减水剂0.5

‑

0.8份、氧化锆纤维0.08

‑

0.12份。

43.根据脱硫喷枪所在铁水中的位置,针对性采取不同材质、制作工艺不同的耐火材料:脱硫喷枪喷嘴处耐材采用预制件形式,浇注料主要以莫来石

‑

焦宝石为主材质,低水泥结合,复合多种微粉及纤维,强度高,耐冲刷,高温微膨胀;枪体部分耐材采用机压砖形式,其中,渣线部位机压砖耐材选取抗渣性能优秀的al

‑

sic

‑

c质,其余部位机压砖耐材采用al

‑

c质,砖与砖之间采用高强度胶泥粘结。

44.脱硫喷枪预制枪头浇注料配方加水量为3.5

‑

5.5wt%;其110℃*24h干燥耐压强度可达20mpa以上;1100℃热振20次无剥落现象,其残余耐压强度可达5mpa以上。该配方组成可大大提高其高温强度,降低耐材的导热系数,提高耐材的抗氧性能,并且提高其在钢水中耐冲刷性能。

45.喷嘴孔型可采取y型、t型、三孔、四孔等多种喷嘴孔型,本实用新型针对喷嘴处结构件各圆管采取焊接数个拉筋板9

‑

2方式用以固定,该种方法可使每根管在各个方向均受力,使该结构在使用过程中更加稳定,减少了脱硫枪在使用过程中的晃动,从而减少了脱硫横裂以及枪弯曲现象的发生。实施例以三孔喷粉为例说明,每根钢管之间夹角120

°

,且每根管周围均有数个拉筋板9

‑

2固定,可使该结构每根管360

°

受力;三孔分布可使脱硫剂在三个方向均匀喷出,进而使脱硫枪体本身在各个方向均匀受力,从而减少了脱硫枪在使用过程中的晃动以及脱硫横裂和枪弯曲现象的发生。

46.渣线部位的耐材机压砖体积密度可达3.0g/cm3以上,常温耐压强度可达50mpa以上,高温抗折强度大于5mpa。该配方具有良好的抗渣侵蚀性能和热振性能。

47.其他部位的耐材机压砖其体积密度可达2.8g/cm3以上,常温耐压强度可达45mpa以上,高温抗折强度大于5mpa。该配方具有良好的高温强度和热振性能。

48.见图8,一种复合式脱硫喷粉枪的生产工艺,包括如下步骤:

49.1)组装焊接钢结构件,将弹簧定位板3焊接固定在钢结构件的外层方管上。

50.脱硫喷枪钢结构件采取双层钢结构设计,内层圆管2,外层方管1,两管之间底部焊接固定,顶部不焊接固定,用以适应温度变化产生的伸缩,要保证外层方管1、内层圆管2中

心线重合。

51.2)在钢结构件的外层方管1表面涂抹聚氨酯,厚度不小于2mm;目的是防止高铝质自流料与钢结构件之间直接接触,聚氨酯在高温熔化消失,使钢结构件与料之间留有缝隙,为钢结构高温膨胀留有空间。

52.3)将弹簧5、弹簧挡板4依次从钢结构件下部套接在钢结构件上,使弹簧5顶接弹簧定位板3,再将耐材机压砖6套接在钢结构件上并与弹簧挡板4顶接,耐材机压砖6与耐材机压砖6之间涂抹高强度胶泥7密封,最后将预制枪头9安装在钢结构件的端部,耐材机压砖6与预制枪头9之间采用高强度胶泥7粘结。

53.上述步骤1)中对弹簧定位板3的焊接可以采用点焊临时固定,在调整弹簧压力装置时,可以将弹簧定位板3拆卸后重新定位固定,用以对弹簧压力装置进行调节,将整体锁紧后,保证各部分缝隙小于2mm。

54.4)通过设有注浆口的耐材机压砖10上的注浆口10

‑

1注入自流浇注料,使内部缝隙充满。自流浇注料采用高铝质自流浇注料。

55.实施例1:

56.以东北某大型钢厂四分厂240吨铁水罐为例,具体说明本实用新型一种无裂纹长寿命复合式脱硫喷粉枪及生产工艺。

57.该钢厂四分厂脱硫枪脱硫工艺自正式投入生产使用以来,已有20多年,使用寿命高高低低,一直不稳定,尤其是近年来,由于铁水中s、n含量较高,从而使得脱硫时间明显增加,脱硫剂加入比例也明显增加。因此,脱硫喷枪由于横、纵裂,渣线部位侵蚀断裂、枪头损毁等异常下线的比例也逐渐增加。

58.通过长期观察和大量试验的基础上,本实用新型对传统浇注式脱硫喷枪改进如下:

59.1、改变钢结构件与浇注料直接浇注的生产方式,采取分体组装形式,枪头采取预制件形式,枪体机压砖的形式组装脱硫喷枪,砖与砖和预制件之间采用高强度胶泥粘结。该钢厂所用的脱硫枪总长为9米,其中耐材部分总长为5米,外部直径为280mm。本实用新型所使用的枪头预制件9位于脱硫枪最底部,其总高度为500mm,耐材外部直径为280mm,内部钢结构件与上部钢结构件采取管螺纹连接。本实用新型所使用的耐材机压砖6高度为300mm,外部直径为280mm,共15块机压砖组成,其中从下往上,第11

‑

14块为渣线部位,第3、15块为设有注浆口的耐材机压砖10。

60.其中枪头预制件9部分耐材浇注料成分组成见表1,该浇注料配方生产加水量为4.5

‑

4.8wt%;其110℃*24h干燥耐压强度为26mpa左右;1100℃热振20次无剥落现象,其残余耐压强度为6mpa左右。该配方组与普通脱硫喷枪浇注料相比,该配方提高其高温强度,降低耐材的导热系数,提高耐材的抗氧性能,并且提高其在钢水中耐冲刷性能。枪头喷嘴采用三孔喷粉,每根钢管之间夹角120

°

,且每根管周围均有数个拉筋板9

‑

2固定,可使该结构每根管360

°

受力;三孔分布可使脱硫剂在三个方向均匀喷出,进而使脱硫枪体本身在各个方向均匀受力,从而减少了脱硫枪在使用过程中的晃动以及脱硫横裂和枪弯曲现象的发生。该预制件从现场配料,再到浇注养生,整个过程只需6天即可完成。

61.表1:实施例1枪头预制件耐材浇注料配方

[0062][0063][0064]

渣线部分的耐材机压砖配方组成见表2:改配方组成的机压砖,体积密度为3.1g/cm3,常温耐压强度为56mpa,高温抗折强度为6.8mpa。该配方具有良好的抗渣侵蚀性能和热振性能。

[0065]

表2:实施例1渣线部分的耐材机压砖配方

[0066][0067][0068]

其他部位的耐材机压砖采用al

‑

c质,其配方组成见表3:其体积密度可达2.8g/cm3以上,常温耐压强度可达45mpa以上,高温抗折强度大于5mpa。该配方具有良好的高温强度和热振性能。

[0069]

表3:实施例1非渣线部位的耐材机压砖配方

[0070][0071]

机压砖的生产,从配料到搅拌压砖,再到干燥,其生产周期只需3天即可完成。

[0072]

2、外层方管1表面涂抹聚氨酯,厚度大于2mm,目的防止高铝质自流料与钢结构件之间直接接触,聚氨酯在高温熔化消失,使钢结构件与料之间留有缝隙,为钢结构高温膨胀留有空间。

[0073]

3、通过弹簧压力装置压紧各部分组装的耐材,用以有效解决裂纹产生、扩展的问题,并通过弹簧压力装置化解释放热震过程中带来的应力破坏的能量,有效的避免内部应力释放产生的裂纹及扩展。

[0074]

实施效果:

[0075]

1、大大的缩短生产周期,通常浇注式脱硫喷枪生产周期在20天左右,而本实用新型各部分可同步制作,绝大部分均采用机压砖,砖型较为固定,生产高效、便捷,只需组装即可,整个过程只需7天即可。生产高效。传统脱硫喷枪均采取立式浇注方法,由于浇注料长度过长,仅通过振动电机振动棒等装置辅助浇注,难以保障浇注质量,且生产周期较长。

[0076]

2、明显的改善了枪体表面出现较大纵裂、横裂,渣线部位侵蚀断裂、枪头损毁、枪体弯曲、以及内部堵枪等异常下线情况。在本年3月至6月统计期间,浇注脱硫喷枪的平均寿命为26次,由于横、纵裂纹过大而下线的脱硫枪比例为38.46%;而本实用新型制作的脱硫喷枪平均寿命为41次,而由于横、纵裂纹等异常现象下线的脱硫喷枪几乎没有。

[0077]

从上表可以看出,通过种种措施,改善了枪体表面出现较大纵裂、横裂,渣线部位侵蚀断裂、枪头损毁、枪体弯曲、以及内部堵枪等异常下线情况,使脱硫枪的使用寿命提高明显,提高幅度为57.7%,这样一方面很好地满足了钢厂冶炼的要求,同时也为耐火材料生产厂家创造了可观的效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1