一种旋转90的制作方法

一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机

技术领域

1.本实用新型涉及一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机,属于活塞铸造技术领域。

背景技术:

2.随着发动机爆发压力超过20mpa,燃气温度超出400℃,高温高压的工作环境对内燃机的要求更为苛刻,而内燃机整体性能的提高主要依靠于关键零部件的提升,活塞作为内燃机的心脏零件,在整个发动机工作过程及废气排放方面起到至关重要的作用。

3.目前市场上的活塞铸造机器主要包括机器本体、电气系统、液压系统和冷却系统,浇注模式为操作者手工浇注铝液,手工取活塞毛坯进行淬火冷却,然后从淬火箱取出活塞毛坯放置框,频繁操作导致工人劳动强度大,生产效率低,出品率低,而且铸造出的活塞毛坯头部顶面中心区域即燃烧室区域厚大,使得活塞毛坯头部冷却缓慢,形成的晶粒组织粗大,金相组织差,影响活塞的机械性能及耐热疲劳性能。

4.中国专利文件cn109332668b公开了一种活塞自动浇铸工艺,包括安装过滤网、压盐芯、装镶圈、合模浇铸、取件步骤,各步骤依靠活塞自动浇铸装置完成。该工艺一次只能浇注出一只活塞毛坯,生产效率较低,且无法解决活塞毛坯头部冷却缓慢,形成的晶粒组织粗大,金相组织差的技术问题。

技术实现要素:

5.针对现有技术的不足,本实用新型提供一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机,整体自动化操作,提高了生产效率,倾转90

°

后进行活塞毛坯浇注,使铝液在重力作用下惯性浇注,铝液在浇注腔内自下而上填满,避免了平面浇注的气隙影响,避免产生气孔,同时将活塞毛坯的补缩位置调整至侧面,避免影响活塞燃烧室性能,使铸造出的活塞毛坯晶粒组织细小,金相组织良好,避免出现气孔砂眼,提高了活塞毛坯的机械性能和耐热疲劳性能。

6.本实用新型的技术方案如下:

7.一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机,包括浇注系统、取件机械手、关节浇注机器人、液压系统、电气操作系统和淬火冷却箱,其中,

8.浇注系统设置于地面,浇注系统一侧的地面上设置取件机械手,浇注系统对侧设置关节浇注机器人,关节浇注机器人提取铝液浇注进浇注系统,取件机械手一侧设置淬火冷却箱,取件机械手将浇注系统浇注出的活塞毛坯夹取至淬火冷却箱,浇注系统连接至液压系统,液压系统、取件机械手和关节浇注机器人均连接至电气操作系统。

9.优选的,浇注系统包括机架和工作台,2个工作台分别通过转轴液压安装于机架,2个工作台上分别设置第一模具和第二模具,第一模具两侧分别通过托架连接外模油缸,第一模具下侧通过圆柱形导轨连接中芯伸缩油缸,第二模具两侧分别通过托架连接外模油缸,第二模具下侧通过圆柱形导轨连接中芯伸缩油缸,第一模具和第二模具上侧设置顶模

夹取装置。

10.进一步优选的,第一模具包括上模具、下模具、左模具和右模具,左模具和右模具分别通过托架连接外模油缸,左模具和右模具上侧设置上模具,托架上设置压紧油缸,压紧油缸通过定位板连接压缩柱,压紧油缸伸缩带动压缩柱探出,通过压缩柱压紧上模具,实现上模具固定,下模具通过圆柱形导轨连接中芯伸缩油缸,上模具、下模具、左模具和右模具闭合后的浇注腔形状为活塞外形,第二模具和第一模具结构相同,对称设置,使用时,2个工作台对称翻转,节约占用空间。

11.优选的,第一模具和第二模具内分别设置冷却水道,通过通入冷却水进行降温,加快毛坯冷却,托架内设置冷却水道,避免热量传导至机架和油缸,影响使用寿命,冷却水道的外接管道内设置流量传感器和电磁阀,控制通入冷却水的流量和时间,保证每个部位冷却均匀。

12.优选的,左模具和右模具两侧的工作台上分别设置直线导轨,直线导轨上设置l型压板,通过压板对左模具和右模具进行限位,使其沿直线导轨往复运动。

13.优选的,上模具一侧设置浇口,浇口经垂直浇道和水平浇道连接至浇注腔,水平浇道经上模具延伸至左模具,浇注腔内一侧设置补缩口,补缩口与铝液进入浇注腔的进口对称设置,使浇注更平稳,浇注后的活塞凝固位置在水平浇道和补缩口与活塞的接触面,不会出现在活塞顶部的燃烧室,加快了活塞顶部的冷却速度,使晶粒组织细小,金相组织良好。

14.优选的,下模具上设置盐芯支撑杆,通过盐芯支撑杆支撑盐芯,避免盐芯在随浇注系统运动时发生偏移。

15.优选的,机架上设置吸气装置,吸气装置连接至盐芯支撑杆,通过吸气装置吸收盐芯受热产生的气体,降低活塞毛坯的气孔率。

16.优选的,左模具和右模具的顶面连接处设置凹槽,凹槽内设置铁环。

17.优选的,顶模夹取装置包括支架、顶模上下运动圆柱形导轨、拖板、顶模上下油缸、顶模进退运动圆柱形导轨、顶模进退油缸、固定座和气动手指a,支架上侧设置顶模进退运动圆柱形导轨,顶模进退运动圆柱形导轨一侧连接顶模进退油缸,另一侧连接拖板,拖板上设置顶模上下运动圆柱形导轨,顶模上下运动圆柱形导轨一端连接顶模上下油缸,顶模上下运动圆柱形导轨上设置滑板,通过顶模上下运动圆柱形导轨带动滑板上下运动,滑板上设置固定座,固定座下侧通过滑动销轴连接气动手指a,滑动销轴上套装压缩弹簧,通过气动手指 a夹取上模具。

18.优选的,左模具和右模具中间位置的工作台上分别设置定位盘,定位盘内外两侧分别设置定位销,内侧定位销匹配固定下模具,外侧定位销匹配固定左模具和右模具,上模具下端面两侧分别设置定位柱,左模具和右模具上设置对应定位柱位置的定位孔,通过定位柱对上模具进行定位。通过定位盘对上模具、下模具、左模具和右模具的位置进行校正,保证位置精准,提高产品质量。

19.优选的,取件机械手包括取件底座,取件底座内设置导轨,导轨上方穿过取件底座连接升降平台,取件底座上端设置进给油缸,进给油缸连接至升降平台,升降平台上设置转臂a,转臂a连接电机,转臂a上设置气动手指b,气动手指b连接手抓,通过气动手指b驱动手抓夹取活塞毛坯。

20.优选的,关节浇注机器人包括浇注底座,浇注底座上设置旋转底座,旋转底座上设

置转臂b,转臂b上连接2个浇勺,转臂b弯曲提取铝液后旋转底座转动,将浇勺移动至第一模具和第二模具的浇口上方,转臂b倾转,将铝液浇注进第一模具和第二模具。

21.进一步优选的,2个浇勺中间的转臂b上分别设置温度检测棒和液位检测棒,温度检测棒检测铝液炉内的铝液温度,温度过高或者过低机器人停止工作,避免影响活塞毛坯质量,液位检测棒用于检测铝液炉内铝液的液位相对高度,随着不断浇注毛坯,铝液炉内铝液的液位高度下降,调整转臂b伸进铝液炉高度,保证每次浇勺提取的铝液重量相等。

22.优选的,淬火冷却箱包括淬火支架、水箱、升降气缸和淬火托板,淬火支架上设置水箱,水箱两侧设置升降气缸,水箱内设置淬火托板,淬火托板为z型板,一侧设置于水箱内,用于放置活塞毛坯,另一侧紧贴水箱设置于升降气缸上方,通过升降气缸和托板方便观察提取活塞毛坯。

23.上述旋转90

°

浇注铝活塞毛坯的双模自动铸造机的使用方法,操作步骤如下:

24.(1)电气操作系统和液压系统启动,第一模具和第二模具闭合,第一模具和第二模具内分别设置盐芯和铁环,然后2个工作台对称倾转90

°

,使浇口向上;

25.(2)关节浇注机器人通过转臂b将浇勺探入铝液炉内,转臂b带动浇勺旋转提取铝液,然后浇勺将铝液分别浇注进第一模具和第二模具的浇注腔;

26.(3)浇注完成后第一模具和第二模具内通水冷却,然后取件机械手取出活塞毛坯,将活塞毛坯倾转90

°

,使活塞毛坯头部在上,裙部在下,放置于淬火冷却箱内进行冷却,淬火处理后将活塞毛坯放于毛坯框,完成活塞毛坯铸造。

27.本实用新型的有益效果在于:

28.1、本实用新型整体自动化操作,提高了生产效率,倾转90

°

后进行活塞毛坯浇注,使铝液在重力作用下惯性浇注,铝液在浇注腔内自下而上填满,避免了平面浇注的气隙影响,避免产生气孔,同时将活塞毛坯的补缩位置调整至侧面,避免影响活塞燃烧室性能,使铸造出的活塞毛坯晶粒组织细小,金相组织良好,避免出现气孔砂眼,提高了活塞毛坯的机械性能和耐热疲劳性能。

29.2、本实用新型设置吸气装置,吸气装置连接至盐芯支撑杆,通过吸气装置吸收盐芯受热产生的气体,降低活塞毛坯的气孔率。

30.3、本实用新型设置温度检测棒和液位检测棒,温度检测棒检测铝液炉内的铝液温度,温度过高或者过低机器人停止工作,避免影响活塞毛坯质量,液位检测棒用于检测铝液炉内铝液的液位相对高度,随着不断浇注毛坯,铝液炉内铝液的液位高度下降,调整转臂伸进铝液炉高度,保证每次浇勺提取的铝液重量相等。

附图说明

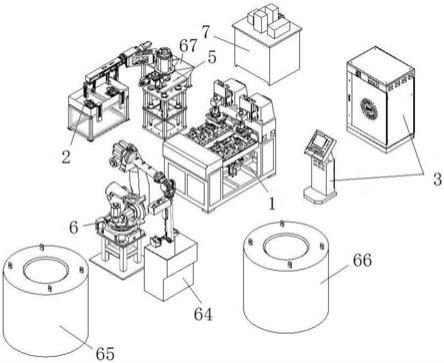

31.图1为本实用新型的结构示意图;

32.图2为本实用新型的结构俯视图;

33.图3为本实用新型的浇注系统结构示意图;

34.图4为本实用新型的浇注系统浇注状态示意图;

35.图5为本实用新型的浇注系统打开结构示意图;

36.图6为本实用新型的工作台结构示意图;

37.图7为本实用新型的顶模夹取装置结构示意图;

38.图8为本实用新型的中芯伸缩油缸结构示意图;

39.图9为本实用新型的取件机械手结构示意图;

40.图10为本实用新型的关节浇注机器人结构示意图;

41.图11为本实用新型的淬火冷却箱结构示意图;

42.图12为本实用新型的第一模具结构示意图;

43.图13为本实用新型的第一模具部分结构示意图;

44.其中:1、浇注系统;2、淬火冷却箱;3、电气操作系统;4、活塞毛坯;5、取件机械手; 6、关节浇注机器人;7、液压系统;8、机架;9、工作台;10、第一模具;11、第二模具;12、托架;13、外模油缸;14、中芯伸缩油缸;15、上模具;16、下模具;17、左模具;18、右模具;19、压紧油缸;20、定位板;21、压缩柱;22、直线导轨;23、压板;24、浇口; 25、垂直浇道;26、水平浇道;27、补缩口;28、盐芯支撑杆;29、吸气装置;30、凹槽; 31、顶模夹取装置;32、支架;33、顶模上下运动圆柱形导轨;34、拖板;35、顶模上下油缸;36、顶模进退运动圆柱形导轨;37、顶模进退油缸;38、固定座;39、气动手指a;40、滑板;41、滑动销轴;42、压缩弹簧;43、定位盘;44、定位销;45、定位柱;46、定位孔; 47、取件底座;48、导轨;49、升降平台;50、进给油缸;51、转臂a;52、电机;53、气动手指b;54、手抓;55、浇注底座;56、旋转底座;57、转臂b;58、浇勺;59、淬火支架;60、水箱;61、升降气缸;62、淬火托板;63、液压马达;64、除渣箱;65、保温炉; 66、渗铝炉;67、毛坯框。

具体实施方式

45.下面通过实施例并结合附图对本实用新型做进一步说明,但不限于此。

46.实施例1:

47.如图1

‑

13所示,本实施例提供一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机,包括浇注系统1、取件机械手5、关节浇注机器人6、液压系统7、电气操作系统3和淬火冷却箱2,其中,

48.浇注系统1设置于地面,浇注系统1一侧的地面上设置取件机械手5,浇注系统1对侧设置关节浇注机器人6,关节浇注机器人6提取铝液浇注进浇注系统,取件机械手5一侧设置淬火冷却箱2,取件机械手5将浇注系统浇注出的活塞毛坯夹取至淬火冷却箱,浇注系统1 连接至液压系统7,液压系统、取件机械手和关节浇注机器人均连接至电气操作系统。

49.浇注系统包括机架8和工作台9,2个工作台9分别通过转轴和液压马达63安装于机架 8,通过液压马达63驱动转轴旋转,进而驱动工作台旋转,2个工作台9上分别设置第一模具10和第二模具11,第一模具10两侧分别通过托架12连接外模油缸13,第一模具10下侧通过圆柱形导轨连接中芯伸缩油缸14,第二模具11两侧分别通过托架连接外模油缸,第二模具下侧通过圆柱形导轨连接中芯伸缩油缸,第一模具和第二模具上侧设置顶模夹取装置。

50.第一模具10包括上模具15、下模具16、左模具17和右模具18,左模具17和右模具18 分别通过托架12连接外模油缸13,左模具17和右模具18上侧设置上模具15,托架上设置压紧油缸19,压紧油缸19通过定位板20连接压缩柱21,压紧油缸19伸缩带动压缩柱21探出,通过压缩柱21压紧上模具,实现上模具固定,下模具16通过圆柱形导轨连接中芯伸缩油缸14,上模具、下模具、左模具和右模具闭合后的浇注腔形状为活塞外形,第二模具和第一模具结构相同,对称设置,使用时,2个工作台对称翻转,节约占用空间。

51.第一模具10和第二模具11内分别设置冷却水道,通过通入冷却水进行降温,加快毛坯冷却,托架内设置冷却水道,避免热量传导至机架和油缸,影响使用寿命,冷却水道的外接管道内设置流量传感器和电磁阀,控制通入冷却水的流量和时间,保证每个部位冷却均匀。

52.左模具17和右模具18两侧的工作台上分别设置直线导轨22,直线导轨22上设置l型压板23,通过压板23对左模具17和右模具18进行限位,使其沿直线导轨往复运动。

53.上模具15一侧设置浇口24,浇口24经垂直浇道25和水平浇道26连接至浇注腔,图12

‑

13 省略浇口外延部分,水平浇道经上模具延伸至左模具,浇注腔内一侧设置补缩口27,补缩口 27与铝液进入浇注腔的进口对称设置,使浇注更平稳,浇注后的活塞凝固位置在水平浇道和补缩口与活塞的接触面,不会出现在活塞顶部的燃烧室,加快了活塞顶部的冷却速度,使晶粒组织细小,金相组织良好。

54.下模具16上设置盐芯支撑杆28,通过盐芯支撑杆28支撑盐芯,避免盐芯在随浇注系统运动时发生偏移。

55.左模具17和右模具18的顶面连接处设置凹槽30,凹槽30内设置铁环,通过铁环对盐芯和活塞毛坯进行固定。

56.左模具17和右模具18中间位置的工作台上分别设置定位盘43,定位盘43内外两侧分别设置定位销44,内侧定位销匹配固定下模具,外侧定位销匹配固定左模具和右模具,上模具下端面两侧分别设置定位柱45,左模具和右模具上设置对应定位柱45位置的定位孔46,通过定位柱45对上模具进行定位。通过定位盘对上模具、下模具、左模具和右模具的位置进行校正,保证位置精准,提高产品质量。

57.取件机械手5包括取件底座47,取件底座47内设置导轨48,导轨48上方穿过取件底座连接升降平台49,取件底座47上端设置进给油缸50,进给油缸50连接至升降平台,升降平台49上设置转臂a51,转臂a51连接电机52,转臂a51上设置气动手指b53,气动手指b53 连接手抓54,通过气动手指b53驱动手抓夹取活塞毛坯4。转臂a、气动手指b为市购常规使用产品。

58.关节浇注机器人包括浇注底座55,浇注底座55上设置旋转底座56,旋转底座56上设置转臂b57,转臂b57上连接2个浇勺58,转臂b弯曲提取铝液后旋转底座转动,将浇勺移动至第一模具和第二模具的浇口上方,转臂b倾转,将铝液浇注进第一模具和第二模具。关节浇注机器人下侧设置除渣箱64。

59.上述旋转90

°

浇注铝活塞毛坯的双模自动铸造机的使用方法,操作步骤如下:

60.(1)电气操作系统和液压系统启动,第一模具和第二模具闭合,第一模具和第二模具内分别设置盐芯和铁环,然后2个工作台对称倾转90

°

,使浇口向上;

61.(2)关节浇注机器人通过转臂b将浇勺探入铝液炉内,转臂b带动浇勺旋转提取铝液,然后浇勺将铝液分别浇注进第一模具和第二模具的浇注腔;

62.(3)浇注完成后第一模具和第二模具内通水冷却,然后取件机械手取出活塞毛坯,将活塞毛坯倾转90

°

,使活塞毛坯头部在上,裙部在下,放置于淬火冷却箱内进行冷却,淬火处理后将活塞毛坯放于毛坯框67,完成活塞毛坯铸造。

63.实施例2:

64.一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机,结构如实施例1所述,不同之处

在于,机架8上设置吸气装置29,吸气装置29连接至盐芯支撑杆,通过吸气装置吸收盐芯受热产生的气体,降低活塞毛坯的气孔率。

65.实施例3:

66.一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机,结构如实施例1所述,不同之处在于,顶模夹取装置31包括支架32、顶模上下运动圆柱形导轨33、拖板34、顶模上下油缸35、顶模进退运动圆柱形导轨36、顶模进退油缸37、固定座38和气动手指a39,支架上侧设置顶模进退运动圆柱形导轨,顶模进退运动圆柱形导轨一侧连接顶模进退油缸,另一侧连接拖板,拖板上设置顶模上下运动圆柱形导轨,顶模上下运动圆柱形导轨一端连接顶模上下油缸,顶模上下运动圆柱形导轨上设置滑板40,通过顶模上下运动圆柱形导轨带动滑板40上下运动,滑板上设置固定座,固定座下侧通过滑动销轴41连接气动手指a39,滑动销轴41上套装压缩弹簧42,通过气动手指a夹取上模具。

67.实施例4:

68.一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机,结构如实施例1所述,不同之处在于, 2个浇勺58中间的转臂b上分别设置温度检测棒和液位检测棒,温度检测棒检测铝液炉内的铝液温度,温度过高或者过低机器人停止工作,避免影响活塞毛坯质量,液位检测棒用于检测铝液炉内铝液的液位相对高度,随着不断浇注毛坯,铝液炉内铝液的液位高度下降,调整转臂b伸进铝液炉高度,保证每次浇勺提取的铝液重量相等。

69.实施例5:

70.一种旋转90

°

浇注铝活塞毛坯的双模自动铸造机,结构如实施例1所述,不同之处在于,淬火冷却箱2包括淬火支架59、水箱60、升降气缸61和淬火托板62,淬火支架上设置水箱,水箱两侧设置升降气缸,水箱内设置淬火托板,淬火托板为z型板,一侧设置于水箱内,用于放置活塞毛坯,另一侧紧贴水箱设置于升降气缸上方,通过升降气缸和托板方便观察提取活塞毛坯。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1