一种适用于复杂结构件的制壳工装的制作方法

1.本实用新型涉及铸件加工工装领域,特别的,涉及一种适用于复杂结构件的制壳工装。

背景技术:

2.精密铸造的主要成型工序为:蜡模工序、制壳工序、熔炼工序。制壳过程是整个精密过程中关键步骤之一,它最终影响铸件的表面质量、尺寸精度。它需要在室温下具有湿强度(在高温蒸汽脱蜡时具备抗湿度高及蒸汽冲击),在高温下具备在高温钢液下的冲刷及不变形。为保证型壳质量稳定性,需要在制壳过程中保持型壳每一层浆料及砂料一致。

3.目前大型复杂结构件制壳常用的制壳方法是制作简易工装进行人工涂料和淋砂,这种方法不能保证每一层制壳重量的一致性,最终型壳涨型导致铸件薄厚不一;每个型壳重量不一致使浇注时温度场不一致导致铸件冶金问题、尺寸问题层出不穷。为了保证产品的一致性及便于批量生产本发明提出一种新的制壳方法,保证铸件最终产品尺寸、冶金质量稳定,亟需一种适用于复杂结构件的制壳工装。

技术实现要素:

4.本实用新型的目的是提供一种操作简单,经济适用,能够在工厂批量生产大型复杂结构件的制壳工装。

5.本实用新型的上述目的是通过以下技术方案得以实现的:

6.一种适用于复杂结构件的制壳工装,包括可拆卸固定的面板单元和底架单元,所述面板单元包括平面板、加强筋条、第一连接法兰,所述第一连接法兰同轴固定在平面板底部中心,所述加强筋条均匀环设固定在第一连接法兰外周并与平面板相固定,所述平面板上设置有多个蜡模锁紧孔;

7.所述底架单元包括托架、第二连接法兰、机械手锁紧环和立柱,所述第二连接法兰固定在托架顶部中心并与第一连接法兰螺栓固定,所述机械手锁紧环固定在托架底壁中心,所述立柱分别支撑固定在托架远离中心的一端底部。

8.通过采用上述技术方案,该制壳工装可以把蜡模固定并能够被机械手使用,其中平面板上有固定蜡模的蜡模锁紧孔,预先在蜡模冒口中埋入螺杆然后通过螺杆、螺帽把蜡模固定在平面板上,平面板背面焊有加强筋条(防止托盘在沾浆淋砂过程中变形),面板中心处焊一个带螺纹孔的第一连接法兰,托架有四个立柱并在顶端焊一个带孔的第二连接法兰,托架下部焊一个机械手锁紧环。使用时,先把面板和托架用螺钉和螺帽固定住,然后把带螺杆的蜡模组树通过螺帽固定在面板上。该工装可以满足批量生产大型复杂结构件的型壳制造。

9.本实用新型在一较佳示例中可以进一步配置为:所述面板单元是由1个加工后的平面板、6~8根加强筋条和1个第一连接法兰通过焊接组装而成。

10.本实用新型在一较佳示例中可以进一步配置为:所述底架单元是由4根托架、1个

第二连接法兰、1个机械手锁紧环和4个立柱通过焊接组装而成。

11.本实用新型在一较佳示例中可以进一步配置为:所述平面板的表面粗糙度ra≤1.6mm,平面度要求<0.1mm。

12.本实用新型在一较佳示例中可以进一步配置为:所述立柱的平面度≤0.1mm。

13.本实用新型在一较佳示例中可以进一步配置为:所述机械手锁紧环采用焊接方式安装在底架上。

14.本实用新型在一较佳示例中可以进一步配置为:所述平面板设置为圆盘状,所述平面板外周环设固定有加强环钢板,所述加强环钢板顶面与平面板齐平并通过第一焊缝与平面板一次固定,所述加强环钢板底部凸出平面板底壁并通过第二焊缝与平面板二次固定。

15.本实用新型在一较佳示例中可以进一步配置为:所述第一连接法兰与平面板之间通过支撑环钢焊接固定,所述支撑环钢同轴固定在第一连接法兰顶部并与第一连接法兰的螺纹孔错开;

16.所述加强筋板呈倒梯形板结构,所述加强筋板顶部与平面板底壁焊接固定、底壁与第一连接法兰顶壁焊接固定、侧壁与支撑环钢侧壁焊接固定。

17.综上所述,本实用新型的益技术效果:

18.1.本实用新型的制壳工装拆卸方便,且适用不同铸件的浇冒系统,不同尺寸的面板可以相互组装。

19.2.本实用新型的制壳工装能够有效的保护机械手的表面清洁度,延长了机械手的适用寿命。

附图说明

20.图1是本实用新型的面板单元的背面结构示意图。

21.图2是图1中沿a

‑

a线的剖面结构示意图。

22.图3是本实用新型的底架单元的背面结构示意图。

23.图4是图3中沿b

‑

b线的剖面结构示意图。

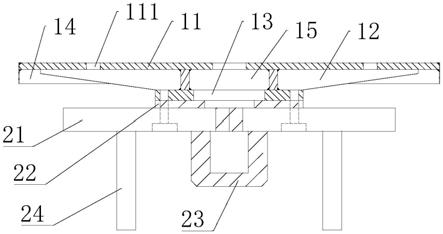

24.图5是本实用新型的面板单元和底架单元装配关系的剖面结构示意图。

25.图中,1、面板单元;11、平面板;111、蜡模锁紧孔;12、加强筋条;13、第一连接法兰;14、加强环钢板;141、第一焊缝;142、第二焊缝;15、支撑环钢;2、底架单元;21、托架;22、第二连接法兰;23、机械手锁紧环;24、立柱。

具体实施方式

26.现在结合附图对本实用新型作详细的说明。此图为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

27.参照图1至图5,为本实用新型公开的一种适用于复杂结构件的制壳工装,包括可拆卸固定的面板单元1和底架单元2。面板单元1根据蜡模组树的尺寸制作,底架单元2可以通用。

28.面板单元1包括平面板11、加强筋条12、第一连接法兰13,第一连接法兰13同轴固定在平面板11底部中心,加强筋条12均匀环设固定在第一连接法兰13外周并与平面板11相

固定,平面板11上设置有多个蜡模锁紧孔111。底架单元2包括托架21、第二连接法兰22、机械手锁紧环23和立柱24,第二连接法兰22固定在托架21顶部中心并与第一连接法兰13螺栓固定,机械手锁紧环23固定在托架21底壁中心,立柱24分别支撑固定在托架21远离中心的一端底部。

29.面板单元1是由1个加工后的平面板11、6~8根加强筋条12和1个第一连接法兰13通过焊接组装而成。底架单元2是由4根托架21、1个第二连接法兰22、1个机械手锁紧环23和4个立柱24通过焊接组装而成。平面板11的表面粗糙度ra≤1.6mm,平面度要求<0.1mm。立柱24的平面度≤0.1mm。机械手锁紧环23采用焊接方式安装在底架上。

30.平面板11设置为圆盘状,平面板11外周环设固定有加强环钢板14,加强环钢板14顶面与平面板11齐平并通过第一焊缝141与平面板11一次固定,加强环钢板14底部凸出平面板11底壁并通过第二焊缝142与平面板11二次固定。第一连接法兰13与平面板11之间通过支撑环钢15焊接固定,支撑环钢15同轴固定在第一连接法兰13顶部并与第一连接法兰13的螺纹孔错开。

31.加强筋板呈倒梯形板结构,加强筋板顶部与平面板11底壁焊接固定、底壁与第一连接法兰13顶壁焊接固定、侧壁与支撑环钢15侧壁焊接固定。

32.实施例1

33.待制作的制壳盘盘直径1000mm

±

0.5mm,实施步骤如下:

34.1、选择耐酸、碱腐蚀及高湿度下不生锈的材料,加工直径1000mm

±

0.5mm的平面板11,平面板11的平面度不超过0.5,优选的平面度不超过0.1;在平面板111上加工蜡模锁紧孔111,按照图示在平面板111的背面焊8根加强筋,,在平面板11底壁的中间焊接第一连接法兰13,第一连接法兰13按照加工图纸尺寸加工螺栓孔。

35.2、选择与平面板11同材料的60*60mm方钢,按照图示焊接成十字形结构,在托架21的顶上焊接一个与第一连接法兰13同尺寸的第二连接法兰22,在托架21的底部焊接一个机械手锁紧环23,并在托架21的方钢的底部四个方向按照图纸焊接立柱24。

36.3、按照图纸尺寸对焊接完成的底架单元2的四个立柱24进行平面加工,四个立柱24平面度不超过0.1。

37.4、把面板单元1和底架单元2按照图示进行装配。

38.5、把蜡模组树通过螺栓螺帽固定在面板上。

39.实施例2

40.本实施方案与方案1不同之处在于平面板11尺寸和加强筋条12数量不一致。

41.如图1

‑

3所示,用来制作制壳工装的主要装置构成为平面板11、加强筋条12、第二连接法兰22、螺栓、托架21、机械手锁紧环23、立柱24。待制作的制壳盘盘直径600mm

±

0.5mm,实施步骤如下:

42.1、选择耐酸、碱腐蚀及高湿度下不生锈的材料,加工直径600mm

±

0.5mm的平面板11,平面板11的平面度不超过0.5,在平面板11上加工蜡模锁紧孔111,按照图示在平面板11的背面焊根加强筋条12,在盘的中间焊接第二连接法兰22,第二连接法兰22按照图纸尺寸加工螺栓孔。

43.2、选择与平面板11同材料的60*60mm方钢,按照图示焊接成十字形结构,在托架21的顶上焊接一个与第一连接法兰13同尺寸的第二连接法兰22,在托架21的底部焊接一个机

械手锁紧环23,并在托架21的底部四个方向按照图纸焊接立柱24。

44.3、按照图纸尺寸对焊接完成的底架单元2的四个立柱24进行平面加工,四个立柱24平面度不超过0.1。

45.4、把面板单元1和底架单元2按照图示进行装配。

46.5、把蜡模组树通过螺栓螺帽固定在面板上。

47.本实用新型的实施原理为:该制壳工装可以把蜡模固定并能够被机械手使用,其中平面板11上有固定蜡模的蜡模锁紧孔111,预先在蜡模冒口中埋入螺杆然后通过螺杆、螺帽把蜡模固定在平面板11上,平面板11背面焊有加强筋条12(防止托盘在沾浆淋砂过程中变形),面板中心处焊一个带螺纹孔的第一连接法兰13,托架21有四个立柱24并在顶端焊一个带孔的第二连接法兰22,托架21下部焊一个机械手锁紧环23。使用时,先把面板和托架21用螺钉和螺帽固定住,然后把带螺杆的蜡模组树通过螺帽固定在面板上。该工装可以满足批量生产大型复杂结构件的型壳制造。

48.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1