一种高冲击性能大试块铸造腔的制作方法

1.本实用新型涉及铸造技术领域,具体为一种高冲击性能大试块铸造腔。

背景技术:

2.当前情况下,世界上常见的核电站堆型主要分为五类,即重水堆、压水堆、沸水堆、快中子堆和气冷堆等,最被广泛采用的是以普通水作为冷却剂和慢化剂的压水堆,压水堆核电站的核岛和常规岛中大部分部件均采用钢铁材料,除核燃料包壳、控制棒驱动机构和蒸汽发生器传热管等部件采用锆合金和镍基合金外,其余设备均采用钢铁材料。

3.12mdv6低合金钢材质多用在核电支撑件的制作上,其随产品单独浇注的试块尺寸通常较大,另机械性能取样位置要求严格,热处理工艺采用了淬火+回火,由于存在截面效应,常规情况下浇注试块的工艺性能难以满足标准要求,特别是零度冲击方面,同时市面上现有的浇注模具上的冒口结构多数存在易进砂的问题,从而影响试块的浇注质量,还有部分冒口因设置了排气孔而造成冒口处的气体交换过于通畅从而让金属液提前冷却,使得冒口的补缩作用未得到充分实现。

技术实现要素:

4.本实用新型的目的在于:提供一种高冲击性能大试块铸造腔,以解决以上缺陷。

5.为了实现上述目的,本实用新型提供如下技术方案:

6.一种高冲击性能大试块铸造腔,包括腔体、盖体,所述腔体包括上腔体和下腔体,所述上腔体设置在下腔体的上方且彼此相连,所述下腔体为底边长和宽均小于高的方形空腔,所述上腔体包括型腔和补贴腔,所述补贴腔的形状为倒置的直角梯台,所述型腔设置在补贴腔的上方,所述上腔体顶部设有冒口凸块,所述盖体设置在冒口凸块上。

7.优选地,所述冒口凸块为圆柱状凸起,所述冒口凸块中间设有圆形的通孔,所述通孔连通上腔体。

8.优选地,所述冒口凸块的顶部设有十字分布的四个通气槽,四个所述的通气槽的深度均为冒口凸台总高度的3/5至9/10。

9.优选地,所述冒口凸块的顶部设有四个弧形支持瓣,所述盖体设置在四个所述的支撑瓣上。

10.优选地,所述盖体底部设有盖底圆槽,所述盖底圆槽的深度等于冒口凸块的高度。

11.优选地,所述盖体底部设有十字分布的四个盖槽,四个所述的盖槽的深度均为盖底圆槽总深度的3/5至9/10。

12.优选地,所述盖体的顶部设有把手。

13.优选地,所述上腔体的四周包裹有上壳体,所述下腔体的四周和底面包裹有下壳体,所述下壳体顶面四周设有凸起,所述上壳体底面四周设有凹槽。

14.本实用新型的有益效果在于:

15.本实用新型高冲击性能大试块铸造腔,结构简单、使用方便,顶部设有可控制开合

的通气槽,能在保证排气功能的同时兼顾一定的保温作用,避免了因通气孔而加快金属液冷却的问题,也避免了外界杂物进入腔体内影响铸件质量的问题,腔体的高大于腔体底面的长和宽能使试块直立浇注成型,运用直立浇注成型的方法,外加对大试块增加工艺补贴的设计,能提高铸造的试块在零度及各种状态下的机械冲击性能,使其能满足服役条件、可进入批量生产,此方法铸造的试块,拉伸性能完全符合要求,冲击值也相对稳定,满足了实际生产中工艺标准对较大尺寸试块各项机械性能的苛刻要求,具有极高的实用性。

附图说明

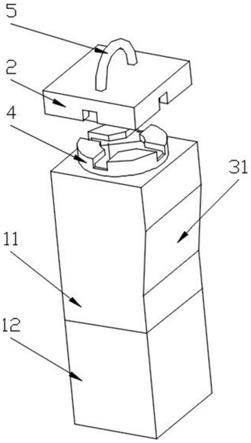

16.图1:本实用新型腔体的结构示意图;

17.图2:本实用新型壳体的结构示意图;

18.图3:本实用新型壳体侧视图;

19.图4:本实用新型冒口凸块的结构示意图;

20.图5:本实用新型冒口凸块的俯视图:

21.图6:本实用新型盖体结构示意图;

22.图7:本实用新型盖体的仰视图。

具体实施方式

23.结合附图1-7,对本实用新型的具体实施方式作如下说明:

24.如图1-7所示,一种高冲击性能大试块铸造腔,包括腔体1、盖体2,腔体1包括上腔体11和下腔体12,上腔体11设置在下腔体12的上方且彼此相连,下腔体12为底边长和宽均小于高的方形空腔,这样能通过直立浇注成型的方法铸造试块。上腔体11包括型腔3和补贴腔31,补贴腔31的形状为倒置的直角梯台,型腔3设置在补贴腔31的上方,在实际使用时,金属液一直浇注到补贴腔31,使得成型的试块带有一个三棱柱状的工艺补贴,从而提高铸造质量。上腔体11顶部设有冒口凸块4,盖体2设置在冒口凸块4上。

25.冒口凸块4为圆柱状凸起,冒口凸块4中间设有圆形的通孔41,通孔41连通上腔体11,通孔41可进行浇注金属液及补充金属液工序,同时腔体1也能使用通孔41进行排气。冒口凸块4的顶部设有十字分布的四个通气槽42,十字分布便于加工,四个通气槽42的深度均为冒口凸台4总高度的3/5至9/10。冒口凸块4的顶部设有四个弧形支持瓣43,盖体2设置在四个支撑瓣4上,一方面减小了盖体2与腔体1的接触面积,降低了盖体2上沾染的灰尘等杂物掉入腔体1的概率,另一方面对盖体2起到了较好的支撑作用,防止盖体2多次使用后与冒口凸块4配合时发生倾斜、啮合度变差等问题。

26.盖体2底部设有盖底圆槽22,盖底圆槽22的深度等于冒口凸块4的高度,盖底圆槽22可卡合在冒口凸块4上,盖体2底部设有十字分布的四个盖槽21,四个盖槽21的深度均为盖底圆槽22总深度的3/5至9/10,盖槽21和通气槽42均未完全贯穿到底部,一方面能保证盖体2即使旋转到盖槽21和通气槽42完全相对的位置时,也仅有两个槽口中间的一小部分能形成通路,保证了足够的密封性,另一方面则加强了结构的稳定性,提升了冒口凸块4和盖底圆槽22的强度。盖体2的顶部设有把手5,方便盖体2的摘取与旋转。

27.上腔体11的四周包裹有上壳体61,下腔体12的四周和底面包裹有下壳体62,下壳体62顶面四周设有凸起,上壳体61底面四周设有凹槽,凸起和凹槽能进行配合,防止浇注的

金属液从上壳体61和下壳体62间的缝隙中流出,上下腔可分离则是为了方便取出铸造好的大试块。

28.本实用新型高冲击性能大试块铸造腔,在实际使用过程中,首先,将上壳体61和下壳体62对齐合并,之后从冒口凸块4顶部的通孔41处缓慢加注金属液到腔体1内,从冒口凸块4顶部观察加注深度,当金属液液面高度达到补贴腔31高度的一半左右时停止加注,之后盖上盖体2,根据浇注的金属试块的材质决定通气槽42与盖槽21对齐的时间与对齐程度,一段时间后拧动盖体2,完全封闭通气槽42和盖槽21,此时盖体2和冒口凸块4间因结构及材质限制,仍有细微缝隙,依然可以进行一定的排气或补气作用,同时也避免了补贴腔31内热量的散失,保证了试块的浇注质量,当金属液完全冷却后,分离上壳体61和下壳体62,取出试块,对试块的上部分再进行简单的磨削处理,即可获得拥有足够机械性能的大试块,根据实验数据,采用直立浇注成型加冒口补贴的方法,对比卧式成型加冒口补贴的方法,试块冲击值明显提高的同时,拉伸性能也全部合格,符合生产所需。

29.本实用新型高冲击性能大试块铸造腔,结构简单、使用方便,顶部设有可控制开合的通气槽,能在保证排气功能的同时兼顾一定的保温作用,避免了因通气孔而加快金属液冷却的问题,也避免了外界杂物进入腔体内影响铸件质量的问题,腔体的高大于腔体底面的长和宽能使试块直立浇注成型,运用直立浇注成型的方法,外加对大试块增加工艺补贴的设计,能提高铸造的试块在零度及各种状态下的机械冲击性能,使其能满足服役条件、可进入批量生产,此方法铸造的试块,拉伸性能完全符合要求,冲击值也相对稳定,满足了实际生产中工艺标准对较大尺寸试块各项机械性能的苛刻要求,具有极高的实用性。

30.上述结合附图对实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1