一种大型钢锭模模底加固装置的制作方法

1.本实用新型属于钢锭模技术领域,具体涉及一种大型钢锭模模底加固装置。

背景技术:

2.钢锭模是炼钢过程中浇注钢锭用模具,现有技术中钢锭模底座大多为单孔式整体底座,在底座中心设有一个通孔。在钢锭模浇铸时,通孔内部塞入耐火砖,高温钢铁液通过耐火砖充入钢锭模型腔,底座在浇铸过程中长时间受到高温钢铁液的冲刷,使用过程中底孔附近的热应力非常大,使用达到一定次数后,孔部周围经常出现开裂或者贯穿性的裂纹,造成整个底座的报废,形成浪费。

3.钢锭模的底孔周围出现裂纹的主要原因是模底厚度不够,而钢锭模的模底厚度在行业内没有一个切确的标准,各个厂家生产的钢锭模没有统一的参数,导致市场上有一部分钢锭模由于模底厚度太薄,多次浇筑后造成底孔周围出现裂纹的现象,从而极大缩减了钢锭模的使用寿命。

4.公开号为cn203649342u的中国专利公开了一种在钢锭生产中的消耗品

‑

钢锭模底座,其特征在于:底座本体(1)上设置了可拆卸更换的内圈(2),内圈(2)上设有均匀布置的3个通孔(20),底座本体(1)和内圈(2)之间采用圆锥面配合,过盈连接在一起。本实用新型的有益效果是:当内圈产生裂纹时,无需报废整个底座,仅需更换内圈即可继续使用,节约了工具使用成本。

5.该专利通过更换底座内的内圈来解决底孔裂纹的问题,虽然无需报废整个底座,节省了成本,但其仍然需要经常更换内圈,还是增加了耗材,提高了成本;且其内圈适用范围窄,只能适用于底座与钢锭模本体拆卸式连接的结构,不适用于一体成型的钢锭模。

技术实现要素:

6.本实用新型的目的是针对现有技术存在的问题,提供一种大型钢锭模模底加固装置。

7.为实现上述目的,本实用新型采用的技术方案是:

8.一种大型钢锭模模底加固装置,包括加固底座,所述加固底座安装在钢锭模本体的底部;所述钢锭模本体的外侧壁设有多个用于吊装的耳轴;所述钢锭模本体内部设有内腔,所述内腔的底部设有贯穿的底孔;所述底孔为锥形孔,且底孔的上端孔径小于下端孔径;所述加固底座的中部设有贯穿的通孔,所述通孔与底孔连通。

9.本实用新型通过在钢锭模本体的底部安装加固底座,可以加厚钢锭模底部的厚度,避免钢锭模底孔出现裂纹的现象,延长了钢锭模的使用寿命。

10.具体地,所述通孔为锥形孔,所述通孔的斜率与底孔的斜率相同,且通孔的上端孔径与底孔的下端孔径相配。通过将通孔也设为锥形孔,且保持通孔的斜率与底孔相同,便于拔模以及耐火砖的安装。

11.具体地,所述加固底座与钢锭模本体采用过盈配合卡接,通过过盈配合连接,一方

面提高了密封效果,避免浇筑液渗出;另一方面提高了连接的稳固性。

12.进一步地,所述加固底座顶面中部设有凹槽,所述钢锭模本体的底部设有凸台,所述凸台的形状、尺寸与所述凹槽的形状、尺寸相配;所述加固底座与钢锭模本体通过凸台、凹槽过盈配合卡接。所述凸台通过在钢锭模本体底部外缘加工环形槽得到。

13.进一步地,所述加固底座与钢锭模本体通过焊接固定,钢锭模的凸台卡入加固底座的凹槽后,采用满焊的方式将钢锭模本体与加固底座牢固的焊接在一起,进一步保证连接的稳固性。

14.优选地,所述加固底座由qt450

‑

10球墨铸铁材料制成,其机械性能远胜于灰口铁而接近于钢,具有优良的铸造、切削加工和耐磨性能,有一定的弹性。

15.与现有技术相比,本实用新型的有益效果是:(1)本实用新型通过在钢锭模本体的底部安装加固底座,可以加厚钢锭模底部的厚度,避免钢锭模底孔出现裂纹的现象,延长了钢锭模的使用寿命;(2)本实用新型通过在钢锭模本体底部设置凸台,在加固底座顶面设置凹槽,加固底座与钢锭模本体通过凸台、凹槽过盈配合卡接,一方面提高了密封效果,避免浇筑液渗出;另一方面提高了连接的稳固性。

附图说明

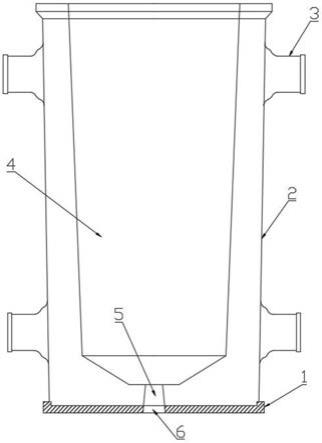

16.图1为本实用新型实施例中钢锭模本体与加固底座装配后的剖面图;

17.图2为本实用新型实施例中钢锭模本体的剖面图;

18.图3为本实用新型实施例中加固底座的剖面图;

19.图中:1、加固底座;2、钢锭模本体;3、耳轴;4、内腔;5、底孔;6、通孔;7、凹槽;8、凸台;9、环形槽。

具体实施方式

20.下面将结合本实用新型中的附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本实用新型保护的范围。

21.如图1所示,本实施例提供了一种大型钢锭模模底加固装置,包括加固底座1,所述加固底座1安装在钢锭模本体2的底部;所述钢锭模本体2的外侧壁设有多个用于吊装的耳轴3;所述钢锭模本体2内部设有内腔4,所述内腔4的底部设有贯穿的底孔5;所述底孔5为锥形孔,且底孔5的上端孔径小于下端孔径;所述加固底座1的中部设有贯穿的通孔6,所述通孔6与底孔5连通。

22.本实施例中,所述加固底座1与钢锭模的模底外部轮廓形状相同,加固底座1的外部轮廓尺寸比钢锭模的模底大40mm。

23.具体地,所述通孔6为锥形孔,所述通孔6的斜率与底孔5的斜率相同,且通孔6的上端孔径与底孔5的下端孔径相配。通过将通孔6也设为锥形孔,且保持通孔6的斜率与底孔5相同,便于拔模以及耐火砖的安装。

24.具体地,所述加固底座1与钢锭模本体2采用过盈配合卡接,通过过盈配合连接,一方面提高了密封效果,避免浇筑液渗出;另一方面提高了连接的稳固性。

25.进一步地,如图2、3所示,所述加固底座1顶面中部设有凹槽7,所述钢锭模本体2的底部设有凸台8,所述凸台8的形状、尺寸与所述凹槽7的形状、尺寸相配;所述加固底座1与钢锭模本体2通过凸台8、凹槽7过盈配合卡接。所述凸台8通过在钢锭模本体2底部外缘加工环形槽9得到。所述环形槽9的宽度为15mm、深度为30mm;所述凹槽7的深度为28mm;所述凸台8与凹槽7的过盈度为3mm。

26.进一步地,所述加固底座1与钢锭模本体2通过焊接固定,钢锭模的凸台8卡入加固底座1的凹槽7后,采用满焊的方式将钢锭模本体2与加固底座1牢固的焊接在一起,进一步保证连接的稳固性。

27.优选地,所述加固底座1由qt450

‑

10球墨铸铁材料制成,其机械性能远胜于灰口铁而接近于钢,具有优良的铸造、切削加工和耐磨性能,有一定的弹性。

28.本实施例中,所述加固装置的安装过程如下:首先在钢锭模本体2的底部外缘加工一个环形槽9,形成底部突出的凸台8结构;然后将加固底座1加热,再将钢锭模底部的凸台8插入加固底座1的凹槽7内;最后将加固底座1与钢锭模本体2焊接固定。

29.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种大型钢锭模模底加固装置,其特征在于,包括加固底座,所述加固底座安装在钢锭模本体的底部;所述钢锭模本体的外侧壁设有多个用于吊装的耳轴;所述钢锭模本体内部设有内腔,所述内腔的底部设有贯穿的底孔;所述底孔为锥形孔,且底孔的上端孔径小于下端孔径;所述加固底座的中部设有贯穿的通孔,所述通孔与底孔连通。2.根据权利要求1所述的一种大型钢锭模模底加固装置,其特征在于,所述通孔为锥形孔,所述通孔的斜率与底孔的斜率相同,且通孔的上端孔径与底孔的下端孔径相配。3.根据权利要求1所述的一种大型钢锭模模底加固装置,其特征在于,所述加固底座与钢锭模本体采用过盈配合卡接。4.根据权利要求3所述的一种大型钢锭模模底加固装置,其特征在于,所述加固底座顶面中部设有凹槽,所述钢锭模本体的底部设有凸台,所述凸台的形状、尺寸与所述凹槽的形状、尺寸相配;所述加固底座与钢锭模本体通过凸台、凹槽过盈配合卡接。5.根据权利要求4所述的一种大型钢锭模模底加固装置,其特征在于,所述加固底座与钢锭模本体通过焊接固定。6.根据权利要求1所述的一种大型钢锭模模底加固装置,其特征在于,所述加固底座由球墨铸铁材料制成。

技术总结

本实用新型公开了一种大型钢锭模模底加固装置,包括加固底座,所述加固底座安装在钢锭模本体的底部;所述钢锭模本体的外侧壁设有多个用于吊装的耳轴;所述钢锭模本体内部设有内腔,所述内腔的底部设有贯穿的底孔;所述底孔为锥形孔,且底孔的上端孔径小于下端孔径;所述加固底座的中部设有贯穿的通孔,所述通孔与底孔连通。本实用新型通过在钢锭模本体的底部安装加固底座,可以加厚钢锭模底部的厚度,避免钢锭模底孔出现裂纹的现象,延长了钢锭模的使用寿命。的使用寿命。的使用寿命。

技术研发人员:雷翠平 陈昌国

受保护的技术使用者:黄石新兴管业有限公司

技术研发日:2021.07.07

技术公布日:2021/12/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1