一种铝材淬炼用的气雾泵的制作方法

1.本实用新型属于雾化泵技术领域,具体为一种铝材淬炼用的气雾泵。

背景技术:

2.目前铝材生产主要采用离线再加热淬火+回火的调质处理生产方式,生产周期较长,能耗大,不足之处在于,铝材采用铝材热处理方式生产,对生产过程中各工艺参数,如加热温度、各阶段轧制温度、压下率及轧后冷却参数等均有较严格的要求,工艺控制困难,铝材性能不稳定,焊接性能差,不能保证施工的高效率与高安全性,特别是不能作为冶金、能源、石化、化工、水电等行业对安全性能要求较高的承压部件材料。

3.随着铝材市场需求越来越大,且冶金行业节能降耗呼声越来越高,再采用常规的自然冷却时间长、或置于冷却液中ze造成铝材内外温差过大,促使铝材淬炼中能稳定性差、冷却时间长、导致生产效率低,不能满足大批量铝材生产需求。

技术实现要素:

4.本实用新型的目的在于提供一种铝材淬炼用的气雾泵,解决铝材淬炼稳定性差以及无法满足大批量铝材生产需求的问题。

5.本实用新型采用的技术方案如下:

6.一种铝材淬炼用的气雾泵,包括雾化用的喷头组件,所述喷头组件包括容纳箱以及与容纳箱连接的安装板,在所述容纳箱的底部设置至少两个雾化喷嘴,在所述的容纳箱设置有罐体,所述罐体与容纳箱连接,所述容纳箱与罐体之间具有一个供空气流通的通道,且在通道内设置有活塞件,所述罐体内设置有气囊,所述气囊底部与每一个雾化喷嘴通过管道连通,且气囊上设置进水管道,所述进水管道的一端与气囊接通,所述进水管道的另一端右下至上依次穿过活塞件、容纳箱、安装板,与外界的泵体接通。

7.作为进一步的优选地方案,所述安装板上开有卡槽,所述容纳箱卡接在卡槽内。

8.作为进一步的优选地方案,在所容纳箱的两侧均设置有增压泵,所述增压泵通过管道连接在容纳箱的箱体内,所述增压泵卡接在安装板上开有卡槽内。

9.作为进一步的优选地方案,所述安装板的两侧设置有定位板,所述定位板通过紧固件连接在安装板上。

10.作为进一步的优选地方案,在所述安装板上设置有卡块,所述卡块与安装板连接。

11.作为进一步的优选地方案,所述活塞件为橡胶活塞,且橡胶活塞在罐体内紧贴罐体内壁,确保活塞件上、下空空间的气密性。

12.作为进一步的优选地方案,每两个所述雾化喷嘴之间的间距相等。

13.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

14.1.为了减少铝材淬炼的冷却时长、且降低铝材淬炼内外温差过大,设计气雾泵用的喷头组件,通过喷雾的方式对铝材淬炼过程进行降温,塞件将罐体与容纳箱隔离成内外两个区域缩小了整体空间,更快的充盈冷却液于气囊,缩短了充盈冷却液于气囊内时间成

本,同时气囊还能存储一部分冷却液。

15.2.为了便于安装容纳箱整体,因此在安装板上开有卡槽,且采用卡接方式更便于后续的拆装工作,设置的两增压泵向容纳箱内增压后,推动活塞件向气囊内的气囊处移动,进而压迫气囊增大气囊内的气压实现其快速增压。

16.3.为了确保增压泵不会滑出安装板的卡槽,设计定位板通过紧固件固定在安装板的两侧,且每两个雾化喷嘴之间的间距相等,多个雾化喷嘴交叉喷射经高压雾化的冷却液于待淬炼的铝材体表,冷却液分布在铝材体表更均匀,防止了局部为冷却造成温差过大。

附图说明

17.图1是本实用新型的整体结构示意图一;

18.图2是本实用新型的整体结构示意图二;

19.图3是本实用新型的图1的剖视结构示意图;

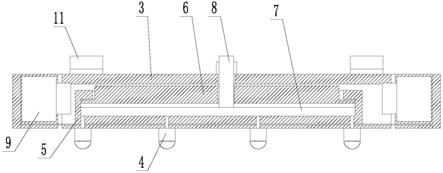

20.图中标记:1.喷头组件;2.安装板;3.容纳箱;4.雾化喷嘴;5.罐体;6. 活塞件;7.气囊;21.卡槽;8.进水管道;9.增压泵,10.定位板;11.卡块。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

22.实施例1:

23.如图3所示,一种铝材淬炼用的气雾泵,包括雾化用的喷头组件1,喷头组件1包括容纳箱3以及与容纳箱3连接的安装板2,在容纳箱3的底部设置至少两个雾化喷嘴4,在的容纳箱3设置有罐体5,罐体5与容纳箱3连接,容纳箱3与罐体5之间具有一个供空气流通的通道,且在通道内设置有活塞件6,罐体5内设置有气囊7,气囊7底部与每一个雾化喷嘴4通过管道连通,且气囊7上设置进水管道8,进水管道8的一端与气囊7接通,进水管道8的另一端右下至上依次穿过活塞件6、容纳箱3、安装板2,与外界的泵体接通。

24.上述结构中,为了减少铝材淬炼的冷却时长、且降低铝材淬炼内外温差过大,因此设计气雾泵用的喷头组件1,通过喷雾的方式对铝材淬炼过程进行降温,为了使得雾化喷嘴4所喷出气压强度差值最小,由进水管道8的一端与气囊7接通灌入冷却液置于气囊7,气囊7底部与每一个雾化喷嘴4通过管道连通,活塞件6将罐体5与容纳箱3隔离成内外两个区域缩小了整体空间,更快的充盈冷却液于气囊7,缩短了充盈冷却液于气囊7内时间成本,同时气囊7 还能存储一部分冷却液,活塞件6抵靠在罐体5的罐口处时气囊7所储存的空间容量为最大值,每一个雾化喷嘴4均与气囊7连通,即可确保每一个雾化喷嘴4喷出的冷却液压强相等,不会造成单个雾化喷嘴4因气压不足而不能达到雾化的效果。

25.如图1所示,安装板2上开有卡槽21,容纳箱3卡接在卡槽21内;为了便于安装容纳箱3整体,因此在安装板2上开有卡槽21,将容纳箱3整体沿着卡槽21推入到安装板2中心处,容纳箱3连接在安装板2则较为方便,且采用卡接方式更便于后续的拆装工作。

26.如图3所示,在所容纳箱3的两侧均设置有增压泵9,增压泵9通过管道连接在容纳箱3的箱体内,增压泵9卡接在安装板2上开有卡槽21内。设置的两增压泵9向容纳箱3内增压

后,当活塞件6将罐体5与容纳箱3隔离成内外两个区域中,容纳箱3中气压大于罐体5内气压,则会推动活塞件6向气囊7 内的气囊7处移动,进而压迫气囊7增大气囊7内的气压实现其快速增压,该过程中需要在对增压泵9与容纳箱3做密封处理,具体可采用紧固件与橡胶垫垫片做密封处理,

27.如图1所示,安装板2的两侧设置有定位板10,定位板10通过紧固件连接在安装板2上。定位板10为了确保增压泵9不会滑出安装板2的卡槽21,因此设计定位板10通过紧固件固定在安装板2的两侧。

28.如图2所示,在安装板2上设置有卡块11,卡块11与安装板2连接。设置有卡块11是为了便于安装该安装板2。

29.活塞件6为橡胶活塞,且橡胶活塞在罐体5内紧贴罐体5内壁,确保活塞件6上、下空空间的气密性。

30.如图3所示或图1所示,每两个雾化喷嘴4之间的间距相等,多个雾化喷嘴4交叉喷射经高压雾化的冷却液于待淬炼的铝材体表,冷却液分布在铝材体表更均匀,防止了局部为冷却造成温差过大,雾化喷嘴4可选择带有阀门的雾化喷嘴,例如:电磁阀喷嘴-dcf-l。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1