一种带有修模台的压铸机结构的制作方法

1.本实用新型涉及压铸机技术领域,特别是涉及一种带有修模台的压铸机结构。

背景技术:

2.常规的卧式压铸机上并不存在修模台结构,使得工人进行模具微调或修理时,均需要龙门吊将模具整副从压铸机上取下,然后进行维修调整,该方式不适合场地较小的生产车间,同时也会大大降低生产效率,为了解决上述技术问题,需要将修模台与压铸模具进行对接,而两个结构对接过程中,主要要解决的问题是,如何提高修模台升降的稳定性,同时也需要考虑修模台的支撑能力,解决上述两个问题后,即可完成修模台和压铸机的对接。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种带有修模台的压铸机结构,具有安全性能好、支撑力大、保护效果好、传动稳定等特点。

4.本实用新型解决其技术问题所采用的技术方案是:提供一种带有修模台的压铸机结构,包括压铸机本体、压铸机机台底架和修模台结构,所述的压铸机本体前侧设置有压铸机机台底架,压铸机本体内设置有模具安装空间,所述的压铸机机台底架上设置有与模具安装空间对应的修模台结构,所述的修模台结构包括底架、升降台面和舌板,所述的底架与压铸机机台底架对接,底架上设置有上下水平移动的升降台面,升降台面内设置有可水平伸入模具安装空间的舌板。

5.作为对本技术方案的一种补充,所述的底架上左右并排设置有呈中部交叉错位设置的叉状支撑架,两个叉状支撑架共有八个支点,两两对应布置,并通过横向对接轴对接,位于后部的两个横向对接轴分别与底架和升降台面后部对接,位于前部的两个横向对接轴滑动安装在底架和升降台面前部内。

6.作为对本技术方案的一种补充,所述的叉状支撑架内侧的支撑杆中部之间设置有传动轴,所述的底架前端中部设置有升降油缸,所述的升降油缸的主轴与传动轴中部对接。

7.作为对本技术方案的一种补充,所述的横向对接轴与叉状支撑架之间呈转动连接,所述的升降油缸的缸体与底架通过转轴对接,所述的升降油缸的主轴与传动轴中部的对接架之间通过转轴连接。

8.作为对本技术方案的一种补充,所述的升降台面前端下部内设置有与叉状支撑架前端上部对应的滑动限位块。

9.作为对本技术方案的一种补充,所述的传动轴两端设置有与叉状支撑架的内侧支撑杆侧面对接的矩形支撑片。

10.作为对本技术方案的一种补充,所述的升降台面前端内设置有顶杆水平朝后的射出油缸,射出油缸的主轴朝后与舌板的前端对接。

11.作为对本技术方案的一种补充,所述的升降台面的后部两侧内均设置有强化支撑筋。

12.作为对本技术方案的一种补充,所述的叉状支撑架的交叉对接部均设置有稳定轴套。

13.作为对本技术方案的一种补充,所述的底架下端面上设置有若干个对接支脚,所述的底架上端面四角处设置有头部朝上的竖直缓冲件。

14.有益效果:本实用新型涉及一种带有修模台的压铸机结构,通过设置升降台面,来办证舌板的水平高度,通过设置舌板,使得压铸机上的模具能够防止在舌板上,使得工人能够在压铸机上对模具进行维修,通过修模台和压铸机的对接,实现了模具线上维修,大大提高模具修理速度、方便工人操作,同时确保生产安全,上述结构具有安全性能好、支撑力大、保护效果好、传动稳定等特点。

附图说明

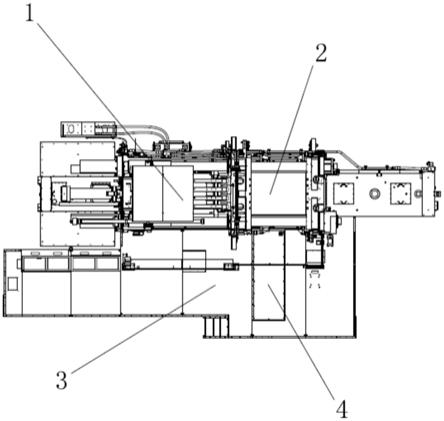

15.图1是本实用新型的俯视图;

16.图2是本实用新型舌板伸出时的俯视图;

17.图3是本实用新型所述的修模台结构的结构视图;

18.图4是本实用新型所述的修模台结构的左视图;

19.图5是本实用新型所述的修模台结构的后视图;

20.图6是本实用新型所述的修模台结构的右视图。

21.图示:1、压铸机本体,2、模具安装空间,3、压铸机机台底架,4、修模台结构,5、射出油缸,6、底架,7、对接支脚,8、竖直缓冲件,9、升降油缸,10、叉状支撑架,11、舌板,12、滑动限位块,13、横向对接轴,14、强化支撑筋,15、传动轴,16、对接架,17、稳定轴套,18、护罩挡板,19、升降台面,20、矩形支撑片。

具体实施方式

22.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

23.本实用新型的实施方式涉及一种带有修模台的压铸机结构,如图1—6所示,包括压铸机本体1、压铸机机台底架3和修模台结构4,所述的压铸机本体1前侧设置有压铸机机台底架3,压铸机本体1内设置有模具安装空间2,所述的压铸机机台底架3上设置有与模具安装空间2对应的修模台结构4,所述的修模台结构4包括底架6、升降台面19和舌板11,所述的底架6与压铸机机台底架3对接,底架6上设置有上下水平移动的升降台面19,升降台面19内设置有可水平伸入模具安装空间2的舌板11。

24.本技术方案中通过设置上下水平升降的升降台面19,使得修模台结构4的高度能够与模具安装空间2内的模具安装高度匹配,通过设置舌板11,使得模具能够有伸出平台进行支撑,完成后模具能够在整个修模台结构4上进行维修,避免工人取下模具,大大方便工人维修,降低生产过程中的安全隐患。

25.作为对本技术方案的一种补充,所述的底架6上左右并排设置有呈中部交叉错位设置的叉状支撑架10,两个叉状支撑架10共有八个支点,两两对应布置,并通过横向对接轴

13对接,位于后部的两个横向对接轴13分别与底架6和升降台面19后部对接,位于前部的两个横向对接轴13滑动安装在底架6和升降台面19前部内。

26.通过设置两个叉状支撑架10,使得叉状支撑架10能够控制升降台面19进行上下移动叉状支撑架10结构强度高,运行稳定。

27.作为对本技术方案的一种补充,所述的叉状支撑架10内侧的支撑杆中部之间设置有传动轴15,所述的底架6前端中部设置有升降油缸9,所述的升降油缸9的主轴与传动轴15中部对接。

28.通过设置升降油缸9以及传动轴15,使得升降油缸9能够将叉状支撑架10顶起,确保升降台面19上升,传动轴15设置在叉状支撑架10内侧支撑杆中部之间,能够有效的控制升降速度,避免升降油缸9伸出速度过快而造成叉状支撑架10打开过快,使得结构运行更加稳定。

29.作为对本技术方案的一种补充,所述的横向对接轴13与叉状支撑架10之间呈转动连接,所述的升降油缸9的缸体与底架6通过转轴对接,所述的升降油缸9的主轴与传动轴15中部的对接架16之间通过转轴连接。

30.通过转轴作为连接件,使得叉状支撑架10和升降油缸9的传动更加灵活。

31.作为对本技术方案的一种补充,所述的升降台面19前端下部内设置有与叉状支撑架10前端上部对应的滑动限位块12。

32.通过设置滑动限位块12,使得叉状支撑架10能够正常启动,并对极限位置进行限位。

33.作为对本技术方案的一种补充,所述的传动轴15两端设置有与叉状支撑架10的内侧支撑杆侧面对接的矩形支撑片20。

34.通过设置矩形支撑片20,提高结构强度,同时增加传动轴15与叉状支撑架10的对接强度。

35.作为对本技术方案的一种补充,所述的升降台面19前端内设置有顶杆水平朝后的射出油缸5,射出油缸5的主轴朝后与舌板11的前端对接。

36.作为对本技术方案的一种补充,所述的升降台面19的后部两侧内均设置有强化支撑筋14。

37.通过设置强化支撑筋14提高升降台面19后部的结构强度,从而保证舌板伸出后的支撑强度。

38.作为对本技术方案的一种补充,所述的叉状支撑架10的交叉对接部均设置有稳定轴套17。

39.作为对本技术方案的一种补充,所述的底架6下端面上设置有若干个对接支脚7,所述的底架6上端面四角处设置有头部朝上的竖直缓冲件8。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1