一种新型金属3D打印机空气循环过滤系统

一种新型金属3d打印机空气循环过滤系统

技术领域

1.本发明涉及,更具体地说是一种新型金属3d打印机空气循环过滤系统。

背景技术:

2.增材制造(3d打印)技术是利用专用软件对三维模型进行切片分层,获得截面数据,然后导入快速成型设备,采用材料逐层累加的方法制造实体零件的技术。由于采用逐层累加的方法,am技术几乎可以完成任意几何形状零件的制造,具备加工单件、小批量、复杂几何结构和加工完成零件组织致密的优点。激光选区熔化(selective laser melting,简称slm)成型技术是一种基于激光熔化金属粉末的3d打印技术。

3.采用slm技术成型零件时,激光与粉末相互作用时通常会造成两种不利于零件成型问题:

①

由于激光选择性扫描金属粉末时会引起粉末的溅射,溅射形成的颗粒会在成型腔内飘浮扩散进而散落在成型腔各处污染粉末,造成后续成型零件的夹渣缺陷;

②

激光作用于金属粉末时粉末在燃烧、升华、蒸发和凝聚等过程中会形成“固体烟雾”,这些“固体烟雾”会粘附在振镜保护镜上,使得激光在通过振镜保护镜时产生较大能量衰减,致使成型的金属零件能量吸收不足产生缺陷,甚至造成激光器损坏,另外这些“固体烟雾”也会造成粉末污染导致成型零件的缺陷。

4.为降低当前金属3d打印设备加工零件时的上述不利影响因素,本发明提供了一种新型空气循环过滤系统,以解决上述背景技术中的问题。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明提供一种新型金属3d打印机空气循环过滤系统。

6.为实现上述目的,本发明提供如下技术方案:一种新型金属3d打印机空气循环过滤系统,包括3d打印设备本体,所述3d打印设备本体的内部设置有成型腔,成型腔内部从左至右分别设置有成型缸、粉料缸和粉料刷,成型腔的后内壁设置上下进气口,上下进气口分别安装有导流板,成型腔的内部前侧安装有粉尘回收槽,解决了当前3d打印机加工零件时零件、粉末和振镜保护镜易受"固体烟尘"和飞溅颗粒污染的问题。

7.本发明采用参数化建模方法设计进气口上下的导流板,导流板厚度、间距,弯曲角度可以根据实际需要快速进行调整。导流板隔板层数可根据需要调整。

8.3d打印成型设备本体的右侧连通有排气管,排气管与粉尘回收槽连通,排气管与粉尘回收槽设置有粉尘过滤装置。

9.粉尘回收槽内曲面导流板层数可以根据需要调整。

10.与现有技术相比,本发明的有益效果是:

11.1、本发明利用一个外置的循环泵连通3d打印设备本体内部的进气口和排气管,循环泵将成型腔内的气体从排气管抽出后气体首先进入粉料刷,然后沿着进气口的管道再流回成型腔内,从而实现成型缸内气体循环,提高设备的工作效率。

12.2、本发明利用进气口处设置导流板,避免"固体烟尘"和飞溅颗粒、粉末污染振镜保护镜,在排气管口处设置粉尘回收槽收集成型腔内的“固体烟雾”和粉末颗粒,然后循环泵将收集完成的“固体烟雾”和粉末颗粒吸入滤芯过滤掉。

附图说明

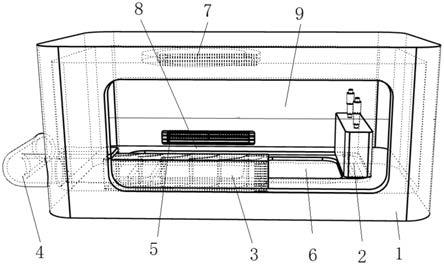

13.图1为一种新型金属3d打印机空气循环过滤系统的结构示意图。

14.图2为一种新型金属3d打印机空气循环过滤系统俯视结构示意图。

15.图3为一种新型金属3d打印机空气循环过滤系统的右视图结构示意图。

16.图4为一种新型金属3d打印机空气循环过滤系统的粉尘回收槽。

17.图5为一种新型金属3d打印机空气循环过滤系统的上下进气口曲面导流板。

18.图中:1、3d打印设备本体;2、粉料刷;3、粉尘回收槽;4、排气管;5、进气口;6、粉料缸;7、保护镜;8、成型缸;9、成型腔;31、曲面导流板;51、导流板。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1~5,本发明实施例中,一种新型金属3d打印机空气循环过滤系统,包括3d打印设备本体1,所述3d打印设备本体1的内部设置有成型腔9,成型腔9底部从左至右分别安装有成型缸8、粉料缸6和粉料刷2,成型腔9的后内壁设置进气口5两个,进气口5分别位于上部和下部,成型腔9的内部前侧安装有粉尘回收槽3。

21.进一步的,所述成型腔9的顶部设置有保护镜7,所述slm成型设备本体1的前侧设置有观察视窗,所述slm成型设备本体1的右侧连通有排气管4,排气管4与粉尘回收槽3连通,排气管4与粉尘回收槽3设置有粉尘过滤装置,所述粉尘回收槽3内设置有曲面导流板31若干,所述进气口5的端口处设置有导流板51。所述导流板(51)隔板呈梯度布置。所述粉尘回收槽(3)的曲面导流板(31)呈梯度布置。

22.具体的,本发明利用一个外置的循环泵连通3d打印设备本体1内部的进气口5和排气管4,循环泵将成型腔9内的气体从排气管4抽出后气体首先进入粉料刷2,然后沿着进气口5的管道再流回成型腔9内,从而实现成型缸内气体循环,

23.在进气口5处设置导流板,避免"固体烟尘"和飞溅颗粒、粉末污染振镜保护镜,在排气管4口处设置粉尘回收槽3收集成型腔9内的“固体烟雾”和粉末颗粒,然后循环泵将收集完成的“固体烟雾”和粉末颗粒吸入滤芯过滤掉。

24.本发明的工作原理是:

25.本发明利用一个外置的循环泵连通3d打印设备本体1内部的进气口5和排气管4,循环泵将成型腔9内的气体从排气管4抽出后气体首先进入粉料刷2,然后沿着进气口5的管道再流回成型腔9内,从而实现成型缸内气体循环,

26.在进气口5处设置导流板,避免"固体烟尘"和飞溅颗粒、粉末污染振镜保护镜,在排气管4口处设置粉尘回收槽3收集成型腔9内的“固体烟雾”和粉末颗粒,然后循环泵将收

集完成的“固体烟雾”和粉末颗粒吸入滤芯过滤掉,且排气管4与粉尘回收槽3之间设置有粉尘过滤装置。

27.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种新型金属3d打印机空气循环过滤系统,其特征在于,包括3d打印设备本体(1),所述3d打印设备本体(1)的内部设置有成型腔(9),成型腔(9)底部从左至右分别安装有成型缸(8)、粉料缸(6)和粉料刷(2),成型腔(9)的后内壁设置进气口(5)两个,进气口(5)分别位于上部和下部,成型腔(9)的内部前侧安装有粉尘回收槽(3)。2.根据权利要求1所述的一种新型金属3d打印机空气循环过滤系统,其特征在于,进气口(5)上设置有导流板(51),导流板设置的隔板层数为1-3层。3.根据权利要求1所述的一种新型金属3d打印机空气循环过滤系统,其特征在于,所述粉尘回收槽(3)内设置曲面导流板(31),曲面导流板层数为一个或多个,可根据需要调整。4.根据权利要求1所述的一种新型金属3d打印机空气循环过滤系统,其特征在于,所述3d打印设备本体(1)的右侧连通有排气管(4),排气管(4)与粉尘回收槽(3)连通,排气管(4)与粉尘回收槽(3)设置有粉尘过滤装置。5.根据权利要求2所述的一种新型金属3d打印机空气循环过滤系统,其特征在于,所述导流板(51)隔板呈梯度布置。6.根据权利要求3所述的一种新型金属3d打印机空气循环过滤系统,其特征在于,所述粉尘回收槽(3)的曲面导流板(31)呈梯度布置。

技术总结

本发明公开了一种新型金属3D打印机空气循环过滤系统,包括3D打印设备本体,所述3D打印设备本体的内部设置有成型腔,成型腔内部从左至右分别设置有成型缸、粉料缸和粉料刷,成型腔的后内壁设置上下进气口,上下进气口分别安装有导流板,成型腔的内部前侧安装有粉尘回收槽,解决了当前3D打印机加工零件时零件、粉末和振镜保护镜易受"固体烟尘"和飞溅颗粒污染的问题。与现有技术相比本发明利用一个外置的循环泵连通3D打印设备本体内部的进气口和排气管,循环泵将成型腔内的气体从排气管抽出后气体首先进入粉料刷,然后沿着进气口的管道再流回成型腔内,从而实现成型缸内气体循环,提高设备的工作效率。提高设备的工作效率。提高设备的工作效率。

技术研发人员:张国庆 廖雨鑫 温东杰 王海燕 李俊鑫 冯荣蕊

受保护的技术使用者:周口师范学院

技术研发日:2021.08.03

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1