油石自动压紧补偿机构的制作方法

1.本实用新型涉及轴承加工设备领域,尤其是一种涉及轴承套圈油石精研设备的油石自动压紧补偿机构。

背景技术:

2.轴承套圈超精加工是现有轴承加工中较为重要的一道工序,一般是采用机械控制油石与待加工表面接触,并对表面形成有效的微量切削,以获得极高形状精度和表面光洁度。现有的油石精研设备通常叫做“轴承滚道精研机”,该设备主要功能结构包括控制机构、摆动机构和油石夹紧机构,通过控制机构控制油石夹紧机构将油石抵紧于工件表面,再控制摆动机构带动油石夹紧机构及油石形成快速摆动,即实现油石对工件表面的超精加工。但传统的轴承滚道精研机,由于控制机构施加给油石夹紧机构的力为定值,即油石接触工件表面的力通常不可调节,故随着油石的加工磨损,往往每隔一段时间需要重新调整油石相对于油石夹紧机构的夹紧位置,显然,这样不仅操作繁琐,且影响加工效率和加工质量。为此,有待对现有轴承滚道精研机油石下压夹紧的机构进行改进。

技术实现要素:

3.为克服上述不足,本实用新型的目的是向本领域提供一种油石自动压紧补偿机构,使其解决现有油石夹紧机构不具有油石自动下压调节,人工调节使用较为不便,效率不高,容易影响加工质量的技术问题。其目的是通过如下技术方案实现的。

4.一种油石自动压紧补偿机构,该补偿机构包括摆动座、气缸筒、活塞柱、油石压杆、油石夹座,摆动座一端为摆动连接端,另一端设有连接座,其结构要点在于所述气缸筒上部为带有进气孔的气缸室,下部为导向套,气缸筒的气缸室外部设有固定座,气缸筒内设置滑动配合的所述活塞柱,即活塞柱一端设置密封圈并与气缸室形成滑动密封配合,活塞柱的柱段沿导向套呈导向滑动配合,气缸筒的固定座侧面设有导通至气缸筒内的泄气孔,所述活塞柱径向固定连接油石压杆,所述气缸筒的导向套外侧面设有适配油石压杆运动行程的导向行程孔,且当油石压杆沿导向行程孔下压油石达到限位端时,所述泄气孔与气缸筒内气缸室导通;所述摆动座的连接座套接定位所述气缸筒的导向套,且连接座顶部通过螺栓固定连接气缸筒的固定座,连接座的外侧面设有与所述导向套的导向行程孔对齐的行程限位孔,所述油石夹座套接定位于所述气缸筒的底部,油石夹座与摆动座的连接座底部通过螺栓固定,油石夹座设有用于夹持油石的夹口,且夹口保持油石顶部与所述油石压杆的压头相对。通过上述结构,利用气缸筒内的气缸室进气,推动活塞柱带动油石压杆下压油石,从而实现油石的自动下压操作,免去了需要人工反复调整的繁琐;且当油石消耗至需要更换时,活塞柱带动油石压杆达到下压限位端,此时气缸筒的气缸室通过泄气孔达到泄压排气的功能,利用泄气孔的泄气声音或外接传感器,以达到提醒操作人员更换油石或自动停机的目的。

5.所述气缸筒的导向行程孔包括适配油石压杆下压油石的直线行程段,以及位于直

线行程段上端用于适配油石压杆带动活塞柱相对于气缸筒摆转的摆转行程段。通过该结构,当需要更换油石时,将油石压杆沿摆转行程段摆转至压头脱离油石顶部,从而方便油石更换操作。

6.所述活塞柱侧面设有插接油石压杆的插口,活塞柱底部设有导通插口的锁紧连接孔,通过锁紧连接孔内锁紧连接螺栓固定所述油石压杆。通过该结构,方便油石压杆的拆装。

7.所述气缸筒固定座的泄气孔外接气压感应开关或气流感应开关。通过该类感应开关,方便实现停机等自动感应控制。

8.所述气压感应开关或气流感应开关触发时关闭所述气缸筒的气缸室进气。通过该结构,实现及时停机,方便油石更换操作。

9.本实用新型整体结构较为简单,工作较为稳定、可靠,能实现油石自动下压补偿,工作较为效率,提高了加工质量,适合作为各类油石精研设备的油石自动压紧机构使用,或同类产品的结构改进。

附图说明

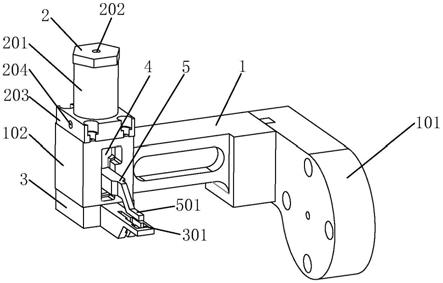

10.图1是本实用新型的立体结构示意图。

11.图2是图1的部分爆炸结构示意图。

12.图中序号及名称为:1、摆动座,101、摆动连接端,102、连接座,103、行程限位孔,2、气缸筒,201、气缸室,202、进气孔,203、固定座,204、泄气孔,205、导向套,206、导向行程孔,3、油石夹座,301、夹口,4、活塞柱,5、油石压杆,501、压头。

具体实施方式

13.现结合附图,对本实用新型作进一步描述。

14.如图1、图2所示,该油石自动压紧补偿机构包括摆动座1、气缸筒2、活塞柱4、油石压杆5、油石夹座3,摆动座一端为摆动连接端101,另一端设有连接座102,气缸筒上部为带有进气孔202的气缸室201,下部为导向套205,气缸筒的气缸室外部设有固定座203,气缸筒内设置滑动配合的活塞柱,即活塞柱一端设置密封圈并与气缸室形成滑动密封配合,活塞柱的柱段沿导向套呈导向滑动配合。气缸筒的固定座侧面设有导通至气缸筒内的泄气孔204,活塞柱径向设有插接油石压杆的插口,活塞柱底部设有导通插口的锁紧连接孔,通过锁紧连接孔内锁紧连接螺栓固定油石压杆。气缸筒的导向套外侧面设有适配油石压杆运动行程的导向行程孔206,导向行程孔包括适配油石压杆下压油石的直线行程段,以及位于直线行程段上端用于适配油石压杆带动活塞柱相对于气缸筒摆转的摆转行程段。且当油石压杆沿直线行程段下压油石达到限位端时,泄气孔与气缸筒内气缸室导通。摆动座的连接座套接定位气缸筒的导向套,且连接座顶部通过螺栓固定连接气缸筒的固定座,连接座的外侧面设有与导向套的导向行程孔对齐的行程限位孔103。上述油石夹座套接定位于气缸筒的底部,油石夹座与摆动座的连接座底部通过螺栓固定,油石夹座设有用于夹持油石的夹口301,且夹口保持油石顶部与油石压杆的压头501相对。

15.使用时,上述气缸筒2固定座203的泄气孔204外接气压感应开关或气流感应开关,气压感应开关或气流感应开关触发时关闭气缸筒的气缸室201进气。上述摆动座1通过摆动

连接端101与轴承滚道精研机的摆动机构连接实现摆动作业。

16.以上内容旨在说明本实用新型的技术手段,并非限制本实用新型的技术范围。本领域技术人员结合现有公知常识对本实用新型做显而易见的改进,亦落入本实用新型权利要求的保护范围之内。

技术特征:

1.一种油石自动压紧补偿机构,该补偿机构包括摆动座(1)、气缸筒(2)、活塞柱(4)、油石压杆(5)、油石夹座(3),摆动座一端为摆动连接端(101),另一端设有连接座(102),其特征在于所述气缸筒(2)上部为带有进气孔(202)的气缸室(201),下部为导向套(205),气缸筒的气缸室外部设有固定座(203),气缸筒内设置滑动配合的所述活塞柱(4),即活塞柱一端设置密封圈并与气缸室形成滑动密封配合,活塞柱的柱段沿导向套呈导向滑动配合,气缸筒的固定座侧面设有导通至气缸筒内的泄气孔(204),所述活塞柱径向固定连接油石压杆(5),所述气缸筒的导向套外侧面设有适配油石压杆运动行程的导向行程孔(206),且当油石压杆沿导向行程孔下压油石达到限位端时,所述泄气孔与气缸筒内气缸室导通;所述摆动座的连接座(102)套接定位所述气缸筒的导向套,且连接座顶部通过螺栓固定连接气缸筒的固定座,连接座的外侧面设有与所述导向套的导向行程孔对齐的行程限位孔(103),所述油石夹座(3)套接定位于所述气缸筒的底部,油石夹座与摆动座的连接座底部通过螺栓固定,油石夹座设有用于夹持油石的夹口(301),且夹口保持油石顶部与所述油石压杆的压头(501)相对。2.根据权利要求1所述的油石自动压紧补偿机构,其特征在于所述气缸筒(2)的导向行程孔(206)包括适配油石压杆(5)下压油石的直线行程段,以及位于直线行程段上端用于适配油石压杆带动活塞柱(4)相对于气缸筒摆转的摆转行程段。3.根据权利要求1所述的油石自动压紧补偿机构,其特征在于所述活塞柱(4)侧面设有插接油石压杆(5)的插口,活塞柱底部设有导通插口的锁紧连接孔,通过锁紧连接孔内锁紧连接螺栓固定所述油石压杆。4.根据权利要求1所述的油石自动压紧补偿机构,其特征在于所述气缸筒(2)固定座(203)的泄气孔(204)外接气压感应开关或气流感应开关。5.根据权利要求4所述的油石自动压紧补偿机构,其特征在于所述气压感应开关或气流感应开关触发时关闭所述气缸筒(2)的气缸室(201)进气。

技术总结

本实用新型涉及一种油石自动压紧补偿机构,其包括摆动座、气缸筒、活塞柱、油石压杆、油石夹座,摆动座一端为摆动连接端,另一端设有连接座,所述气缸筒上部为气缸室,下部为导向套,外部设有固定座,气缸筒内设置滑动配合的活塞柱,气固定座侧面设有导通至气缸筒内的泄气孔,活塞柱径向固定连接油石压杆,上述导向套外侧面设有适配油石压杆运动行程的导向行程孔,且当油石压杆下压油石达到限位端时,泄气孔与气缸筒内气缸室导通。上述结构,实现油石自动下压操作,且油石消耗至需要更换时,气缸筒的气缸室通过泄气孔达到泄压排气,利用泄气孔的泄气声音或外接传感器,以达到提醒更换油石或自动停机的目的。油石或自动停机的目的。油石或自动停机的目的。

技术研发人员:楼志伟 樊继峰 郑威

受保护的技术使用者:宁波达尔机械科技有限公司

技术研发日:2021.08.06

技术公布日:2022/2/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1