一种便于清理压铸碎屑的压铸设备的制作方法

1.本实用新型涉及压铸设备技术领域,具体是一种便于清理压铸碎屑的压铸设备。

背景技术:

2.压铸是一种金属铸造工艺,其特点是利用模具腔对融化的金属施加高压,模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型,铸造设备和模具的造价高昂,因此压铸工艺一般只会用于批量制造大量产品,压铸特别适合制造大量的中小型铸件,因此压铸是各种铸造工艺中使用最广泛的一种。

3.根据中国专利号:cn209792563u公开的一种便于清理压铸碎屑的压铸设备,包括设备箱和通气孔,所述设备箱的内部下端设置有滑轨,且滑轨的正面镶嵌有滑块,所述滑块的上端固定有支撑架,且支撑架的背面安置有下模,所述设备箱的上端左侧固定有液压箱,且液压箱的内部连接有第一液压泵,所述第一液压泵的左侧设置有第一液压杆,且第一液压杆的下端镶嵌有电动机,所述电动机的下端安装有第一旋转轴,且第一旋转轴的下端安置有海绵棒,该便于清理压铸碎屑的压铸设备设置有下模,其利用第二旋转轴在支撑架上转动,使其的进口端朝下,就可以将下模内部的残渣直接倒出,避免由于进口端朝上,难以将废渣从模具腔内清理出来。

4.上述公开专利虽然解决了模具中残留的废渣难以清理出来的问题,但是,上述公开专利通过第二旋转轴带动下模转动将碎屑倒出,比较麻烦,并且通过海绵棒对吸附在模具腔内壁的细小碎屑进行清理时容易对模具腔内壁造成损伤。

技术实现要素:

5.本实用新型的目的在于提供一种便于清理压铸碎屑的压铸设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种便于清理压铸碎屑的压铸设备,包括:

8.固定架;

9.t型轨,两个所述t型轨安装在固定架的顶端;

10.下压模,滑动安装在两个t型轨的顶端;

11.清理机构,包括有下料槽、支撑架、电磁铁和收集箱,所述下料槽内嵌在固定架的顶端,所述支撑架安装在固定架的顶端,且位于下料槽的一侧,所述电磁铁安装在支撑架的底端,所述收集箱放置在下料槽的下方;

12.液压缸,所述液压缸安装在固定架的顶端,且所述液压缸的输出端与下压模的一端可拆卸连接;

13.固定机构,位于液压缸的外壁,用于液压缸与固定架的安装固定。

14.作为本实用新型再进一步的方案:所述固定机构包括有固定座、连接板、限位柱和滑块,所述固定座安装在固定架的顶端,且位于液压缸的外壁,所述连接板安装在固定座的

外壁一侧,多个所述限位柱安装在连接板的外壁一侧,所述滑块固定焊接在液压缸的外壁。

15.作为本实用新型再进一步的方案:所述固定座的内壁一侧设置有滑槽,所述滑槽的内壁与滑块的外壁相契合,所述液压缸的外壁与固定座的内壁相契合。

16.作为本实用新型再进一步的方案:所述滑块的内部设置有多个固定孔,多个所述固定孔的内壁与限位柱的外壁相契合,所述固定座的一侧设置有多个贯穿至滑槽内部的圆槽,所述圆槽的内壁与限位柱的外壁相契合,所述限位柱的外壁套接有限位弹簧,所述限位弹簧的两端与固定座和连接板固定连接。

17.作为本实用新型再进一步的方案:所述t型轨的一端设置有第一挡板,所述下压模的内部设置有与t型轨的外壁相契合的t型槽,所述第一挡板的内部设置有与液压缸的输出端相契合的移动槽,所述固定架的顶端位于液压缸的一端设置有第二挡板。

18.作为本实用新型再进一步的方案:所述电磁铁与支撑架的底端通过连接杆固定连接,所述收集箱的底端设置有多个万向轮。

19.作为本实用新型再进一步的方案:所述液压缸通过导线与外部控制器电性连接,所述电磁铁通过导线与外部控制器电性连接。

20.与现有技术相比,本实用新型的有益效果是:

21.1、通过设置清理机构,实现启动液压缸,液压缸推动下压模沿t型轨的外壁限位滑动,当下压模滑动至电磁铁的下方后,电磁铁通电吸附下压模内的压铸碎屑,使碎屑与下压模脱离吸附在电磁铁底端,液压缸带动下压模移动复位至下压模的外壁与第一挡板的外壁相接触,电磁铁断电后使碎屑掉落至收集箱内收集重复利用,从而实现对压铸碎屑的清理;

22.2、通过设置固定机构,实现拉动连接板,使限位柱沿圆槽移动后,限位柱的一端与固定孔脱离,与此同时,限位弹簧受力伸长,然后将液压缸沿固定座的内壁滑动移出,进行维护,安装时,将滑块的一端与滑槽对齐后,将液压缸沿固定座的内壁滑动至,液压缸的一端与第二挡板的外壁相接触后,此时固定孔与圆槽一一对齐,释放连接板,使连接板在限位弹簧的弹力作用下收缩复位,从而带动限位柱插入固定孔内,实现液压缸的快速安装拆卸。

附图说明

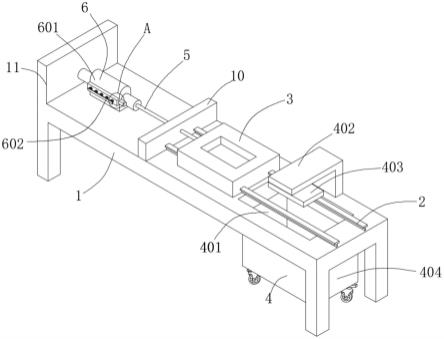

23.图1为一种便于清理压铸碎屑的压铸设备的结构示意图;

24.图2为一种便于清理压铸碎屑的压铸设备的a处放大示意图;

25.图3为一种便于清理压铸碎屑的压铸设备的固定机构连接爆炸图。

26.图中:1、固定架;2、t型轨;3、下压模;4、清理机构;401、下料槽;402、支撑架;403、电磁铁;404、收集箱;5、液压缸;6、固定机构;601、固定座;602、连接板;603、限位柱;604、滑块;7、限位弹簧;8、滑槽;9、固定孔;10、第一挡板;11、第二挡板。

具体实施方式

27.请参阅图1~3,本实用新型实施例中,一种便于清理压铸碎屑的压铸设备,包括:

28.固定架1;

29.t型轨2,两个t型轨2安装在固定架1的顶端;

30.下压模3,滑动安装在两个t型轨2的顶端;

31.清理机构4,包括有下料槽401、支撑架402、电磁铁403和收集箱404,下料槽401内

嵌在固定架1的顶端,支撑架402安装在固定架1的顶端,且位于下料槽401的一侧,电磁铁403安装在支撑架402的底端,收集箱404放置在下料槽401的下方;

32.液压缸5,液压缸5安装在固定架1的顶端,且液压缸5的输出端与下压模3的一端可拆卸连接;

33.固定机构6,位于液压缸5的外壁,用于液压缸5与固定架1的安装固定。

34.该种便于清理压铸碎屑的压铸设备,便于清理下压模3内的压铸碎屑。

35.在图1、图3中:固定机构6包括有固定座601、连接板602、限位柱603和滑块604,固定座601安装在固定架1的顶端,且位于液压缸5的外壁,连接板602安装在固定座601的外壁一侧,多个限位柱603安装在连接板602的外壁一侧,滑块604固定焊接在液压缸5的外壁。

36.该种便于清理压铸碎屑的压铸设备,便于液压缸5的快速拆卸维修。

37.在图3中:固定座601的内壁一侧设置有滑槽8,滑槽8的内壁与滑块604的外壁相契合,液压缸5的外壁与固定座601的内壁相契合。

38.该种便于清理压铸碎屑的压铸设备,便于液压缸5沿固定座601限位滑动。

39.在图3中:滑块604的内部设置有多个固定孔9,多个固定孔9的内壁与限位柱603的外壁相契合,固定座601的一侧设置有多个贯穿至滑槽8内部的圆槽,圆槽的内壁与限位柱603的外壁相契合,限位柱603的外壁套接有限位弹簧7,限位弹簧7的两端与固定座601和连接板602固定连接。

40.该种便于清理压铸碎屑的压铸设备,便于液压缸5的限位固定。

41.在图1中:t型轨2的一端设置有第一挡板10,下压模3的内部设置有与t型轨2的外壁相契合的t型槽,第一挡板10的内部设置有与液压缸5的输出端相契合的移动槽,固定架1的顶端位于液压缸5的一端设置有第二挡板11。

42.该种便于清理压铸碎屑的压铸设备,便于下压模3限位滑动。

43.在图1中:电磁铁403与支撑架402的底端通过连接杆固定连接,收集箱404的底端设置有多个万向轮。

44.该种便于清理压铸碎屑的压铸设备,通过电磁铁403吸附碎屑后,并将碎屑落至收集箱404内。

45.在图1中:液压缸5通过导线与外部控制器电性连接,电磁铁403通过导线与外部控制器电性连接。

46.该种便于清理压铸碎屑的压铸设备,通过液压缸5将下压模3推至电磁铁403下方,电磁铁403通电吸附碎屑后下压模3移动复位,电磁铁403断电后,碎屑掉落至收集箱404内。

47.本实用新型的工作原理是:在使用该种便于清理压铸碎屑的压铸设备时,通过启动液压缸5,液压缸5推动下压模3沿t型轨2的外壁限位滑动,当下压模3滑动至电磁铁403的下方后,电磁铁403通电吸附下压模3内的压铸碎屑,使碎屑与下压模脱离吸附在电磁铁403底端,液压缸5带动下压模3移动复位至下压模3的外壁与第一挡板10的外壁相接触,电磁铁403断电后使碎屑掉落至收集箱404内收集重复利用,从而实现对压铸碎屑的清理,通过拉动连接板602,使限位柱603沿圆槽移动后,限位柱603的一端与固定孔9脱离,与此同时,限位弹簧7受力伸长,然后将液压缸5沿固定座601的内壁滑动移出,进行维护,安装时,将滑块604的一端与滑槽8对齐后,将液压缸5沿固定座601的内壁滑动至,液压缸5的一端与第二挡板11的外壁相接触后,此时固定孔9与圆槽一一对齐,释放连接板602,使连接板602在限位

弹簧7的弹力作用下收缩复位,从而带动限位柱603插入固定孔9内,实现液压缸5的快速安装拆卸。

48.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1