一种合金铸锭铅液分配器的制作方法

1.本实用新型涉及合金铸锭生产技术领域,具体涉及一种合金铸锭铅液分配器。

背景技术:

2.由于铅在硫酸中具有良好的耐蚀性,所以铅合金大量用作蓄电池材料,主要用于板栅、汇流排和铅零件。

3.现阶段,生产铅合金基本采用铸锭工艺,在生产中将铅在精炼炉中进行熔融,然后在铅锭模具中分装铅液进行浇铸成型。在合金生产铸锭过程中会产生氧化铅(俗称铅渣),导致合金有效元素偏析,影响铅锭的质量。

4.分装铅液的过程常采用合金铸锭铅液分配器进行铅液分装,现有合金铸锭铅液分配器多为圆形。在铸锭成型过程时,由于合金铸锭铅液分配器进铅液口的中转容器内径较大,分流嘴之间与合金铅液接触面积较大、合金铅液滞留时间长,与空气接触时间长,产生出较多的氧化铅。

5.公开号为cn210587135u的说明书公开了一种耐腐蚀的锌合金浇注分配器,包括形状相互匹配的金属保护壳和耐腐蚀内衬,所述耐腐蚀内衬设置有空心的分流腔体,所述分流腔体设置有一个进液口和多个分流浇注口,可实现液态锌合金的流入和分流流出;所述金属保护壳包裹设置于所述耐腐蚀内衬外层;该实用新型的耐腐蚀的锌合金浇注分配器用于对耐腐蚀内衬进行支撑和保护,解决了液态锌合金对铁质浇注分配器的腐蚀问题。

6.公开号为cn202894236u的说明书公开了一种用于浇铸铅链的铅液分流装置,包括传送链,所述传送链的土方架设有分液转筒,所述分液转筒内部带有分流腔,该分液转筒的轴向侧壁具有与所述分流腔连通的铅液流入孔,绕所述分液转筒的外圆周凸设有与所述分流腔连通的积液斗,每个积液斗的端部对应的开设有铅液流出孔;所述传送链上依次排布有多个用于拨动积液斗、且依次接收来自各个积液斗所流出铅液的铅链模具,该实用新型并不能解决由于铅液与空气接触产生氧化铅的问题。

技术实现要素:

7.本实用新型的目的在于提供一种合金铸锭铅液分配器,通过降低铅液的滞留时间和减少铅液与空气接触,减少合金元素偏析,提高铅锭的质量。

8.一种合金铸锭铅液分配器,包括设有分流腔的转筒,所述转筒的轴向侧壁具有与所述分流腔连通的进液口,绕所述转筒的外圆周凸设有与所述分流腔连通的积液斗,每个积液斗内部设有分流流道,分流流道的入口端具有连通分流腔的铅液流入口,分流流道的出口端具有供铅液流出的铅液流出口,所述分流流道的截面积沿铅液流出方向逐渐减小,相邻积液斗内部的分流流道对应的铅液流入口在转筒的外圆周上连续分布。也就是说,转筒上用于安装积液斗的一圈外圆周位置是没有侧壁的,积液斗一个一个相邻着直接设置。

9.当铅液通过进液口流入转筒的分流腔内时,通过转筒的自转,铅液由于重力影响,在与分流腔相连通的积液斗中积聚,经积液斗内部的分流流道流出合金铸锭铅液分配器。

由于相邻积液斗内部的分流流道对应的铅液流入口在转筒的外圆周上连续分布,大部分铅液集中于分流流道内,减少了铅液与空气的接触。

10.所述转筒的进液口为凸起的收口设计,所述收口设计使铅液进入分流腔内不易外溢,减少铅液的损失。

11.所述积液斗的数量为5~10个,由于积液斗连续布置于转筒的外壁,在相同的外壁尺寸的情况下,积液斗的数量与积液斗的体积直接相关,当积液斗的数量较多时,积液斗变窄,其加工难度增大;而积液斗的数量较少时,积液斗变宽,与空气接触的面积变大,合金元素偏析增大。

12.优选地,所述分流流道的铅液流出口和铅液流入口的面积比为0.3~0.6,所述分流流道的铅液流出口和铅液流入口的面积比越小,分流流道内储存的铅液体积越多,与空气接触面积就越小;但当面积比过小时,会导致铅液流出不畅,影响合金铸锭工艺效率。

13.优选地,所述转筒的半径与分流流道的长度比为0.5~0.8,所述转筒的半径与分流流道的长度比越小,转筒相对于分流流道的体积越大;合理设置转筒的半径与分流流道的长度,可有效减少铅液与空气的接触,并保证铅液分流的工效。

14.所述转筒还设有转轴,所述转轴设于转筒背离进液口一侧的轴向侧壁中心处,设置转轴连接外部动力机构,使各个分流流道依次流出铅液。

15.相比现有技术,本实用新型的优点在于:

16.本实用新型使铅液积聚于分流腔相连通的积液斗中,通过减少分流腔的空间,降低了铅液的滞留时间,减少了铅液与空气接触,降低了氧化铅的产生,本实用新型不仅提高铅锭的质量,还有效地降低了生产能耗。

附图说明

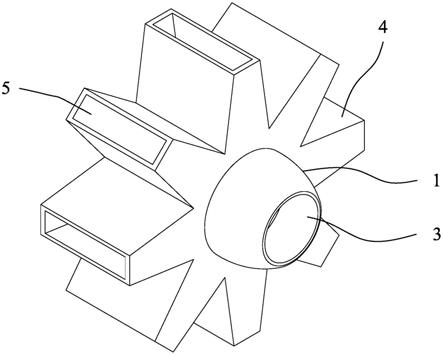

17.图1是本实用新型实施例合金铸锭铅液分配器的结构示意图。

18.图2是图1所示的合金铸锭铅液分配器的轴向方向结构示意图。

19.图3是图1所示的合金铸锭铅液分配器的截面结构示意图。

具体实施方式

20.如图1-图3所示,合金铸锭铅液分配器,包括转筒1,转筒1的内部设有分流腔2。

21.转筒1的轴向侧壁的中心处具有连通分流腔2的进液口3,进液口3的轴向垂直于铅液流出方向。

22.进液口3为凸起的收口设计,凸起的收口部分为开口的圆弧面,收口设计使铅液进入分流腔2内不易外溢,减少铅液的损失。铅液顺圆弧面进入分流腔2可防止铅液迸溅,增强了合金铸锭铅液分配器的安全性。

23.绕转筒1的外圆周凸设有与分流腔2连通的5~10个积液斗4,积液斗4沿径向连续分布于转筒1的外圆周,积液斗4为梯形,相邻积液斗4之间的空隙为三角形。

24.由于积液斗4连续布置于转筒2的外壁,在相同的外壁尺寸的情况下,积液斗4的数量与积液斗4的体积直接相关,当积液斗4的数量较多时,积液斗4变窄,其加工难度增大;而积液斗4的数量较少时,积液斗4变宽,与空气接触的面积变大,合金元素偏析增大。

25.分流流道5的入口端具有连通分流腔2的铅液流入口,分流流道5的出口端具有供

铅液流出的铅液流出口51。分流流道5的面积沿铅液流出方向逐渐减小,分流流道5的形状与积液斗4相同,进液口3和分流流道5实现分流腔2内铅液的连续流入和分流流出。

26.由于积液斗4为梯形,相邻积液斗4内部的分流流道5对应的铅液流入口在转筒的外圆周上连续分布。分流流道5的宽度由铅液流入口至铅液流出口51逐步减少,其高度保证不变。

27.分流流道5的铅液流出口51和铅液流入口52的面积比为0.3~0.6,分流流道5的铅液流出口51和铅液流入口的面积比越小,分流流道5内储存的铅液体积越多,与空气接触面积就越小;但当面积比过小时,会导致铅液流出不畅,影响合金铸锭工艺效率。

28.转筒1的半径与分流流道5的长度比为0.5~0.8,转筒1的半径与分流流道5的长度比越小,转筒1相对于分流流道5的体积越大;合理设置转筒1的半径与分流流道3的长度,可有效减少铅液与空气的接触。

29.转筒1还设有转轴6,转轴6设于转筒1背离进液口3一侧的轴向侧壁中心处,设置转轴6连接外部动力机构,使各个分流流道5平均地依次流出铅液。

30.当铅液通过进液口3流入转筒1的分流腔2内时,通过转筒1的自转,铅液由于重力影响,在与分流腔2相连通的积液斗4内积聚,经积液斗4的分流流道流出合金铸锭铅液分配器。由于分流腔2内各个分流流道5为连续设置,大部分铅液集中于分流流道5内,减少了铅液与空气的接触。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1