一种汽车件信号板散热器压铸模的制作方法

1.本实用新型涉及模具技术领域,具体涉及一种汽车件信号板散热器压铸模。

背景技术:

2.现代汽车工业技术水平发展迅猛,各种非标汽配件应用在汽车上。现有一种车载的信号板散热器,由于汽车工况条件恶劣,对于信号处理设备的降温性能要求极高,因此在信号处理模块外侧设置的散热器结构上也充分做到了加速散热的设计,伴随着车辆启动,进风吹拂散热器外周,将热量快速带走,给予信号处理模块极佳的性能释放,因此在散热器的设计上,其外表面设置有多个凸起的散热棱柱,用于增大与空气的接触面积,提高散热效率。

3.传统的制备工艺是采用浇注成型的铸造方式,包括砂型铸造等手段,但是成型效果容易出现缺陷,散热棱柱成型不全问题经常发生,且由于该散热汽配件应用于汽车发动机部位,汽车发动机长时间的震动对于该散热汽配件的疲劳冲击极大,极容易导致该汽配件受损,并产生裂纹损坏,致使信号处理模块散热条件大大降低,也会因为进水导致信号处理模块短路烧毁,这是及其危险的车辆事故,严重影响驾驶安全。为此,我司开发了一款通过压铸模生产的该散热汽配件,通过压铸成型方式,能够将内部金属材质充分填充压缩,保持内部结构更高的强度和韧性,降低在疲劳冲击下发生裂纹的故障概率,提高散热器的结构性能,进而保证信号处理的稳定性和安全性。

技术实现要素:

4.本实用新型目的:鉴于背景技术中的技术要求,我们设计一种汽车件信号板散热器压铸模,借助压铸成型的优势,提升该信号板散热器的内部金属结构强度,同时设计了增压块来阻碍在持续高压填充下外溢的金属液,且在主浇道一侧还分设有辅助浇道直连保证压铸模内产品型腔成型出完美的散热棱柱,并且使金属液充分压缩,且排净型腔内部气泡,压铸成型速度快,成型结构无缺陷,结构强度好,实用方便。

5.为解决上述问题采取的技术方案是:

6.一种汽车件信号板散热器压铸模,包括模座、下模板、上模板以及上模仁和下模仁,所述上模仁和下模仁配合后构成信号板散热器的型腔,所述上模仁和下模仁之间的分型面处水平方向设置有用于阻碍在持续高压填充下外溢的金属液的增压块,

7.所述增压块与两模仁之间的分型面之间连接有多个溢流槽和汇流道,型腔中经过加压的金属液通过溢流槽流入汇流道中,并由多个汇流道集中汇聚再流入增压块中,所述增压块包括上压块和下压块,内部开设有波浪形的增压腔,所述增压腔包括进液口和排气口,所述进液口与汇流道连接,所述排气口外接空气,冷却后溢流槽形成渣包,增压腔形成波浪形渣条,

8.所述分型面一侧设置有主浇道和压铸口,所述压铸口竖直向上,并与上模板配合固连,

9.所述信号板散热器包括外壳、连接在外壳前后端的定位端、连接在外壳外侧的散热棱柱以及连接在外壳内壁的螺接柱,所述定位端和散热棱柱由上模仁型腔成型,所述螺接柱由下模仁型腔成型,且前后端的定位端与溢流槽连接,设有散热棱柱的外壳外侧左右两侧与溢流槽连接,以保证散热棱柱和定位端压铸成型效果良好,

10.所述下模仁的上端面开设有穴位,并与上模仁合模后形成产品型腔,所有穴位之间连通有分浇道,所述分浇道与主浇道连通,用于灌入高压金属液,下模仁的下端竖直方向设置有若干个顶针,所述顶针正对型腔内待成型的信号板散热器结构的顶推部位,所述顶针下端与顶针推板固连,由顶针推板控制上下动作。

11.进一步地,所述上模仁和下模仁内均设置有冷却水管道,并通过外接的进水口灌入冷却水、出水口流出冷却水。

12.进一步地,所述上压块通过螺栓连接在上模板下端面,所述下压块通过螺栓连接在下模板上端面。

13.进一步地,所述溢流槽的横截面面积小于所述汇流道的横截面面积,所述汇流道的横截面面积小于所述排气口的横截面面积。

14.本实用新型的有益效果是:

15.该汽车件信号板散热器压铸模借助压铸成型的优势,提升该信号板散热器的内部金属结构强度,同时设计了增压块来阻碍在持续高压填充下外溢的金属液,且在主浇道一侧还分设有辅助浇道直连保证压铸模内产品型腔成型出完美的散热棱柱,并且使金属液充分压缩,且排净型腔内部气泡,压铸成型速度快,成型结构无缺陷,结构强度好,实用方便。

附图说明

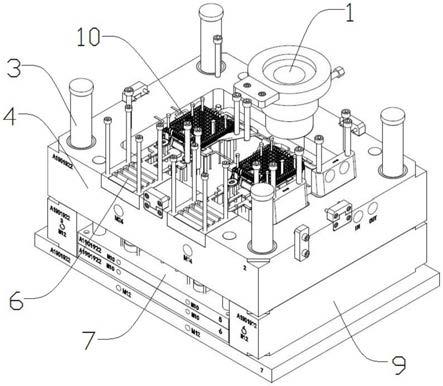

16.图1为本实施例汽车件信号板散热器压铸模的立体图;

17.图2为本实施例汽车件信号板散热器压铸模去除上模板、上模仁后的立体图;

18.图3为本实施例汽车件信号板散热器压铸模去除上模板、下模板、上模仁和下模仁后的立体图;

19.图4为本实施例所述上模仁的立体图;

20.图5为本实施例所述下模仁的立体图;

21.图6为本实施例成型的信号板散热器的立体图;

22.图7为图6中a处的局部放大图;

23.图8为本实施例成型的信号板散热器的侧仰视图;

24.图9为图8中b处的局部放大图;

25.其中,1-压铸口,2-上模板,3-导杆导套组件,4-下模板,5-左侧模座,6-增压块,7-顶针推板,8-推杆,9-右侧模座,10-信号板散热器,11-螺栓,12-顶针,13-上模仁,14-冷却水管道,15-散热棱柱型腔,16-定位端型腔,17-下模仁,18-分浇道槽,19-主浇道槽,20-内壁型腔,21-溢流槽,22-汇流道槽,23-左侧的分浇道,24-主浇道,25-右侧的分浇道,26-渣条,27-散热棱柱,28-渣包,29-定位端,30-汇流道,31-波浪形渣条,32-螺接柱。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述。

27.请参阅图1-9,本实施例提出一种汽车件信号板散热器10压铸模,包括模座、下模板4、上模板2以及上模仁13和下模仁17,所述上模仁13和下模仁17配合后构成信号板散热器10的型腔,所述上模仁13和下模仁17之间的分型面处水平方向设置有用于阻碍在持续高压填充下外溢的金属液的增压块6。

28.具体地说,所述增压块6与两模仁之间的分型面之间连接有多个溢流槽21和汇流道30,型腔中经过加压的金属液通过溢流槽21流入汇流道30中,并由多个汇流道30集中汇聚再流入增压块6中,所述增压块6包括上压块和下压块,内部开设有波浪形的增压腔,所述增压腔包括进液口和排气口,所述进液口与汇流道30连接,所述排气口外接空气,冷却后溢流槽21形成渣包28,增压腔形成波浪形渣条31。

29.所述分型面一侧设置有主浇道24和压铸口1,所述压铸口1竖直向上,并与上模板2配合固连。

30.所述信号板散热器10包括外壳、连接在外壳前后端的定位端29、连接在外壳外侧的散热棱柱27以及连接在外壳内壁的螺接柱32,所述定位端29和散热棱柱27由上模仁13型腔成型,所述螺接柱32由下模仁17型腔成型,且前后端的定位端29与溢流槽21连接,设有散热棱柱27的外壳外侧左右两侧与溢流槽21连接,以保证散热棱柱27和定位端29压铸成型效果良好。

31.所述下模仁17的上端面开设有穴位,并与上模仁13合模后形成产品型腔,所有穴位之间连通有分浇道,所述分浇道与主浇道24连通,用于灌入高压金属液,下模仁17的下端竖直方向设置有若干个顶针12,所述顶针12正对型腔内待成型的信号板散热器10结构的顶推部位,所述顶针12下端与顶针推板7固连,由顶针推板7控制上下动作。

32.进一步的实施方案是,所述上模仁13和下模仁17内均设置有冷却水管道14,并通过外接的进水口灌入冷却水、出水口流出冷却水。

33.进一步的实施方案是,所述上压块通过螺栓11连接在上模板2下端面,所述下压块通过螺栓11连接在下模板4上端面,与上模仁13和下模仁17一同开模、合模动作。

34.进一步的实施方案是,所述溢流槽21的横截面面积小于所述汇流道30的横截面面积,所述汇流道30的横截面面积小于所述排气口的横截面面积,使得压铸金属液充分填充型腔,包括每一只散热棱柱,多余的金属液溢流到溢流槽21、汇流道30和增压块6内。

35.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1