一种液压千斤缸筒内壁抛光装置的制作方法

1.本实用新型涉及表面处理技术领域,尤其涉及一种液压千斤顶缸筒内壁抛光装置。

背景技术:

2.液压千斤顶作为动力设备主要构件,一般以液压油、乳化液或者水介质为动力传输介质,承受上百个大气压甚至更大,因此对千斤顶的密封性能要求很高。此外,良好的内壁光洁度影响着密封件的使用寿命,而千斤顶的内壁通常需要进行内壁防腐处理,包括镀层、氧化、磷化、喷涂以及其他的处理,会改变千斤顶缸筒内壁的表面光洁度,因此需要对千斤顶缸筒内壁进行表面处理,一般而言,多数表面处理的防护层厚度在几十微米到数百微米,所以常采用抛光工序。

3.目前对缸筒内壁进行抛光处理时,需单独配置一套抛光装置,结构较复杂,且制造成本较高,受抛光装置制造精度的影响,缸筒内壁打磨精度也受到影响,进而不能满足千斤顶缸筒内壁的密封需求。

技术实现要素:

4.(一)要解决的技术问题

5.鉴于现有技术的上述缺点、不足,本实用新型提供一种液压千斤顶缸筒内壁抛光装置,基于现有机床进行改装,提高了抛光装置的精度,解决了现有技术中抛光装置结构复杂、制造成本高、且打磨精度低的技术问题。

6.(二)技术方案

7.为了达到上述目的,本实用新型提供了一种液压千斤顶缸筒内壁抛光装置,具体技术方案如下:

8.一种液压千斤顶缸筒内壁抛光装置,包括:

9.机床,包括机座;

10.机座一端设有第一卡盘,另一端滑动连接有第二卡盘;

11.至少3个支撑装置,滑动连接于机座上,并位于第一卡盘和第二卡盘之间;

12.打磨装置,转动连接于其中一个支撑装置内,打磨装置一端与第二卡盘相连,另一端穿设于缸筒内;

13.缸筒转动连接于剩余支撑装置内,缸筒远离打磨装置的一端与第一卡盘相连;

14.第一卡盘适于带动缸筒转动,第二卡盘适于带动打磨装置移动和/或转动。

15.进一步,打磨装置包括抛光杆和抛光轮;

16.抛光杆转动连接于支撑装置内,一端与第二卡盘连接,另一端与抛光轮连接。

17.进一步,抛光轮为羊绒轮。

18.进一步,缸筒内还装有抛光膏或抛光液,抛光膏或抛光液用于对抛光轮进行润滑。

19.进一步,还包括挡环;

20.挡环套设于抛光杆的外周,与缸筒端部可拆卸连接,用于防止缸筒内的抛光膏或抛光液溢出。

21.进一步,挡环上设置有圆孔,挡环通过圆孔可滑动地套设于抛光杆的外周;

22.圆孔直径与抛光杆的外径相等。

23.进一步,支撑装置包括支架和多个锁紧装置;

24.支架的中心设置有穿插孔,缸筒/抛光杆置于穿插孔内;

25.多个锁紧装置设于支架上,并沿穿插孔周向均匀布置;

26.多个锁紧装置靠近穿插孔的端部夹紧于缸筒/抛光杆外周,用于对缸筒/抛光杆进行轴向和/或径向固定。

27.进一步,锁紧装置包括锁紧块和螺杆;

28.锁紧块设于支架上,螺杆螺纹连接于锁紧块内,端部指向穿插孔设置;

29.螺杆靠近穿插孔的端部还设置有轴承,旋拧螺杆以使轴承外圈与缸筒/抛光杆外周相抵接。

30.进一步,支架包括上支架和下支架;

31.下支架可滑动地设于机座上,上支架置于下支架的上方,一端与下支架铰接,另一端与下支架可拆卸连接。

32.进一步,第一卡盘和第二卡盘均为三爪卡盘;

33.第一卡盘内卡接有连接轴,连接轴通过万向节与缸筒端部相连。

34.(三)有益效果

35.本实用新型提供的一种液压千斤顶缸筒内壁抛光装置,有效地解决了现有技术的不足。

36.本实用新型中,基于现有机床进行改造,第一卡盘设于机座的一端,第二卡盘滑动连接于机座的另一端,第一卡盘和第二卡盘均适于旋转运动。进一步,第一卡盘和第二卡盘之间还设置有至少3个支撑装置,抛光装置转动连接于其中一个支撑装置内,端部与第二卡盘相连,第二卡盘工作能够带动抛光装置转动。缸套转动连接于剩余支撑装置内,缸筒端部与第一卡盘相连,第一卡盘适于带动缸筒转动或移动。打磨时,打磨装置穿设于缸筒内,第一卡盘和第二卡盘差速转动,进而带动缸筒和打磨装置差速转动,同时第二卡盘带动打磨装置轴向进给,对缸筒内壁进行打磨。本实用新型中,支撑装置、第一卡盘和第二卡盘均设于底座上,位于同一轴线上,保证了打磨装置和缸筒的同轴度,进而保证了打磨精度,满足了缸筒内壁的密封需求。本实用新型是基于现有机床进行改进,结构简单且制造成本低。

【附图说明】

37.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定,在附图中:

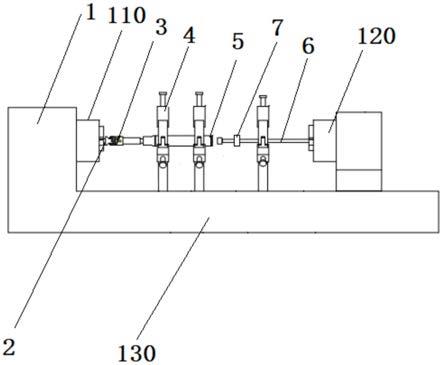

38.图1为具体实施方式中液压千斤顶缸筒内壁抛光装置的结构示意图;

39.图2为具体实施方式中液压千斤顶缸筒内壁抛光装置的轴侧图;

40.图3为具体实施方式中支撑装置的结构示意图;

41.图4为具体实施方式中打磨装置及挡环的结构示意图;

42.图5为具体实施方式中缸筒的结构示意图。

43.【附图标记说明】

44.1、机床;110、第一卡盘;120、第二卡盘;130、机座;140、滑轨;

45.2、连接轴;3、万向节;

46.4、支撑装置;

47.410、支架;411、上支架;412、下支架;

48.420、锁紧装置;421、锁紧块;422、螺杆;423、轴承;

49.5、缸筒;51、周向凹槽;

50.6、打磨装置;610、抛光杆;620、抛光轮;

51.7、挡环。

具体实施方式

52.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型的优选实施例中的附图,对本实用新型实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。下面结合附图对本实用新型的实施例进行详细说明。

53.在本实施例的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实施例保护范围的限制。

54.参见图1至图5,本实施例提供了一种液压千斤顶缸筒5内壁抛光装置,基于现有机床1进行改造。机床1包括机座130、第一卡盘110和第二卡盘120,机座130上设置有滑轨140,机座130与滑轨140的延伸方向一致。第一卡盘110设于机座130的一端,第二卡盘120滑动连接于滑轨140上,能够沿滑轨140滑动,第一卡盘110和第二卡盘120均适于旋转运动。本实施例提供的抛光装置还包括至少3个支撑装置4,至少3个支撑装置4可滑动地间隔设于滑轨140上,并位于第一卡盘110和第二卡盘120之间,与第一卡盘110和第二卡盘120位于同一轴线上。作为示例,本实施例中,支撑装置4的数量优选为3个,打磨装置6转动连接于其中一个支撑装置4内,一端与第二卡盘120相连,另一端穿设于缸筒5内,第二卡盘120适于带动打磨装置6转动和移动。缸筒5转动连接于剩余两个支撑装置4内,端部与第一卡盘110相连,第一卡盘110适于带动缸筒5转动。本实施例中,第一卡盘110和第二卡盘120均为三爪卡盘,其中第一卡盘110上还卡接有连接轴2,连接轴2通过万向节3与缸筒5相连。缸筒5与连接轴2通过万向节3的连接方式,非常便于拆卸,更换缸筒5时,可避免缸筒5重复装夹导致打磨效率低的问题,实现了缸筒5的快速更换,提高了缸筒5的更换效率,进而提高了打磨效率,且本实施例提供的抛光装置是基于现有机床1进行改进,结构比较简单,改造成本较低。

55.具体使用时,将缸筒5和打磨装置6安装于支撑装置4上并锁紧,将缸筒5端部与第一卡盘110相连,将打磨装置6端部与第二卡盘120相连,然后控制第一卡盘110和第二卡盘

120启动,第一卡盘110和第二卡盘120分别带动缸筒5和打磨装置6差速转动,同时控制第二卡盘120沿滑轨140向缸筒侧移动,以带动打磨装置6移动并插入缸筒5内,为打磨装置6提供轴向进给,以对缸筒5内壁进行打磨。本实施例中,第一卡盘110、支撑装置4和第二卡盘120的同轴线设计,保证了缸筒5和打磨装置6的同轴度,可防止缸筒5内壁防护层出现偏磨,降低打磨精度,影响密封效果,也可避免防护层打磨厚度不均导致防护性能下降。

56.具体地,参见图4,打磨装置6包括抛光杆610和抛光轮620,抛光轮620可拆卸地连接于抛光杆610的端部。作为优选方案,抛光轮620上设置有方孔,抛光杆610上对应设置方轴,抛光轮620通过方孔套设于抛光杆610的方轴的外周。抛光杆610转动连接于支撑装置4内,抛光杆610远离抛光轮620的一端与第二卡盘120相连,通过第二卡盘120能够带动抛光杆610及抛光轮620同步转动,对缸筒5内壁进行打磨。

57.作为优选方案,本实施例中缸筒5内壁的抛光方式优选为湿性抛光方式,对应地抛光轮620优选为羊绒轮,缸筒5内充有抛光膏或抛光液,打磨时用于对羊绒轮进行润滑冷却,以延长羊绒轮的使用寿命。作为示例,本实施例中抛光膏优选为氧化铝、氧化铬等具有润滑效果的物质。羊绒轮可用于打磨厚度偏薄的防护层,例如渗层、钝化层等。本实施例中羊绒轮和抛光膏或抛光液的配合使用代替了传统的千叶轮、砂轮等干性打磨方式,可避免干性打磨方式导致过渡打磨漏出基体,影响防护层的防护性能。

58.进一步,本实施例中的液压千斤顶缸筒内壁抛光装置还包括挡环7,挡环7与缸筒5端部可拆卸连接,用于防止缸筒5内的抛光膏或抛光液溢出。具体地,挡环7上设置有中心孔,中心孔的直径与抛光杆610的直径相同,挡环7通过中心孔套设于抛光杆610的外周,并能够沿抛光杆610滑动。挡环7与缸筒5端部采用磁吸或通过螺栓等便于拆卸的方式连接。作为示例,本实施例中挡环7与缸筒5采用螺栓连接,缸筒5的端部设置有螺纹孔,挡环7上对应设置有通孔,螺栓穿过挡环7的通孔旋拧于缸筒5的螺纹孔内,以实现挡块7与缸筒5的可拆卸连接。具体使用时,控制第二卡盘120向靠近缸筒5的方向移动,带动打磨装置6插入缸筒5内,然后控制第二卡盘120停止,手动旋拧螺栓将挡环7与缸筒5连接,对缸筒5进行封堵,以防止打磨过程中缸筒5旋转将缸筒5内的抛光膏或抛光液甩出。

59.参见图3,本实施例中支撑装置4包括支架410及设于支架410上的多个锁紧装置420。支架410上设置有穿插孔,多个锁紧装置420均布于穿插孔的外周,锁紧装置420靠近穿插孔的端部夹紧于缸筒5或抛光杆610的外周,对缸筒5或抛光杆610进行轴向和径向固定。作为示例,本实施例中的锁紧装置的数量优选为3个,相邻两个锁紧装置之间的夹角为120

°

。

60.作为优选方案,参见图2及图3,本实施例中的支架410为分体结构,包括上支架411和下支架412,其中2个锁紧装置420对称设于下支架412上,剩余一个锁紧装置420设于上支架411上,下支架412可滑动地连接于机座130的滑轨140上,上支架411设于下支架412的上方,一端与下支架412铰接,另一端与下支架412的通过螺栓连接。

61.作为优选方案,参见图3,锁紧装置420包括锁紧块421和螺杆422,锁紧块421上设置有螺纹孔,螺杆422螺纹连接于螺纹孔内,并指向穿插孔设置。螺杆422靠近穿插孔的端部转动连接有轴承423,旋拧螺杆422,使轴承423外圈与缸筒5或抛光杆610的外周相抵接,以对缸筒5或抛光杆610进行夹紧。进一步,缸筒5的外周还设置有周向凹槽51,轴承423外圈滑动连接于周向凹槽51内,以便于缸筒5的夹紧。本实施例的锁紧装置420可适于夹紧不同直

径的缸筒5,通用范围广,可满足不同直径缸筒5的夹紧需求。

62.具体使用时,将缸筒5穿设于支撑装置4的穿插孔内,旋拧螺杆422,使轴承423与缸筒5外周相抵接并进行夹紧,以实现缸筒5的轴向及径向固定。然后将打磨装置6穿设于支撑装置4的穿插孔内,旋拧螺杆422使轴承423外圈与抛光杆610外周相抵接并进行夹紧,以实现抛光杆610的轴向及径向固定。本实施例中,可通过测量螺杆430的伸出长度控制缸筒5或打磨装置6的同轴度,便于操作。

63.上述为本实施例提供的液压千斤顶缸筒内壁抛光装置的具体结构,在对缸筒5内壁进行打磨时,通过第一卡盘110带动缸筒5旋转,通过第二卡盘120带动打磨装置6旋转,并控制第二卡盘120平动以带动打磨装置6轴向进给对缸筒5内壁进行打磨。具体使用是,控制第二卡盘120的转速略高于第一卡盘110的转速,以使打磨装置6的转速略高于缸筒5转速,可防止缸体5内壁打磨损伤。本实施例的抛光装置是基于现有机床1改造而成,结构比较简单,且制造成本较低。

64.以上仅为本实用新型的较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1