熔模精密铸造全自动制壳生产线的淋砂装置的制作方法

1.本实用新型涉及熔模精密铸造技术领域,具体涉及熔模精密铸造全自动制壳生产线的淋砂装置。

背景技术:

2.熔模铸造又称失腊法铸造,在蜡模表面涂上多层耐火材料,如高岭矾土、石英砂等,待其彻底硬化干燥后,熔去其中的蜡模从而制成型壳,再经过高温焙烧,以减小型壳的热膨胀系数,最后对其进行浇注,获得铸件的一种常用方法,由于获得的铸件都具有较好的线性尺寸公差、形位公差和表面粗糙度,故也称为“熔模精密铸造”;

3.制壳是熔模精密铸造过程中最为核心的内容,在整个熔模铸造过程中制壳环节的重要性仅次于浇注环节,而且影响因素较多,主要影响因素有涂浆是否均匀且没有气泡,淋砂高度以及淋砂厚度是否均匀,干燥环境的温湿度以及风速,在这种条件下,使用人工来完成制壳工序的话,由于空气湿度较低,且风速较大,不适合于长期工作,且模组在一次涂浆淋砂后重量明显增加,对工人的体力有很高要求淋砂时粉尘较大,对身体危害也很大;

4.模具在淋砂的过程中,当一段时间进行淋砂工作,会导致起初往砂子留存腔的砂子总体质量变少,如果继续以开始的淋砂工艺进行工作的话,会导致后期砂子从淋砂筒上掉落的单位时间含量发生变化,从而导致组树在淋砂时前段工艺生产得到的产品与后段工艺产生得到的产品存在着差异。

技术实现要素:

5.本实用新型的目的就在于解决上述背景技术的问题,而提出熔模精密铸造全自动制壳生产线的淋砂装置。

6.本实用新型的目的可以通过以下技术方案实现:

7.熔模精密铸造全自动制壳生产线的淋砂装置,包括淋砂机构;

8.淋砂机构的基座上安装有淋砂筒,淋砂筒与第二驱动电机的输出端连接,淋砂筒的工作腔体内设置有淋砂件;

9.淋砂件的内筒体位于淋砂筒内,内筒体的内壁环形设置有多个叶板,叶板与内筒体之间活动连接。

10.作为本实用新型的进一步方案:内筒体的中部设置有连接环,连接环的内圈通过活动轴与叶板连接。

11.作为本实用新型的进一步方案:连接环与内筒体转动连接,连接环的外圈通过气缸与淋砂筒的内壁连接。

12.作为本实用新型的进一步方案:淋砂筒内设置报警机构,报警机构包括报警器、触碰开关,报警器安装在淋砂筒的外壁上,报警器上设置有触碰开关,触碰开关位于淋砂筒的内壁上。

13.作为本实用新型的进一步方案:报警机构与淋砂件之间设置有联动机构,联动机

构的连接环的底部设置有第一齿轮,淋砂筒的内壁设置有滑条,滑条沿着淋砂筒的内壁滑动连接,滑条上设置有第二齿轮,第一齿轮位于第二齿轮的正上方,并与第二齿轮啮合连接,滑条内设置有空槽,空槽的一侧设置有触碰块,触碰块与触碰开关相配合。

14.作为本实用新型的进一步方案:滑条为与淋砂筒相适配的弧形结构。

15.作为本实用新型的进一步方案:基座上连接有连接杆,连接杆的另一端与筛网连接,筛网位于内筒体的上方。

16.作为本实用新型的进一步方案:根据淋砂筒内砂子的含量,间歇控制气缸的行程,使得气缸间歇式做伸长运动,带动连接环沿着内筒体进行转动,连接环的旋转将会通过活动轴带动叶板进行转动,从而改变叶板的倾斜角度,使得叶板可以承载与初始时相适配重量的砂子。

17.作为本实用新型的进一步方案:,连接环在转动时,带动第一齿轮进行转动,通过第一齿轮与第二齿轮之间的啮合作用,使得滑条沿着淋砂筒的内壁进行移动,滑条上的触碰块也随着进行移动,当触碰块移动到触碰开关的位置时,将使得触碰开关打开,使得报警器发生报警声,提醒工作人员向淋砂筒内补充砂子。

18.作为本实用新型的进一步方案:包括以下步骤:

19.步骤1:通过机械手将安装有组数的模具盘经过沾浆后,放入到淋砂筒的内筒体内,然后,启动第二驱动电机、第一驱动电机和机械手转动工作,第二驱动电机带动淋砂筒以转速为100-150r/min进行转动,第一驱动电机224带动组数以60-100r/min进行转动,机械手带动模具盘以30-50r/min进行正反转动,淋砂筒转动将通过叶板使得砂子旋转至筒体顶部,再受重力作用,砂子下落,并通过筛网过滤后,洒在沾有浆料的组数上,组数在淋砂筒内淋至15-30s后,关闭第二驱动电机、第一驱动电机和机械手转动工作,完成淋砂工艺。

20.本实用新型的有益效果:

21.(1)本实用新型的淋砂机构,可以对六个组数进行自动化工作,使得砂子可以均匀附着在组数上,不仅提高熔模精密铸造全自动制壳在淋砂工艺时的效率,还提高对组数淋砂的质量;以及淋砂机构的淋砂件不仅可以保证当后期砂子总量较少情况下,改变叶板的角度,使得工艺前后的组树所受淋砂时砂子的含量是相适配的,而可以及时提醒工作人员补充砂子,从而保证淋砂工艺安全且高质量的进行工作。

附图说明

22.下面结合附图对本实用新型作进一步的说明。

23.图1是本实用新型的结构示意图;

24.图2是本实用新型上料机构的结构示意图;

25.图3是本实用新型中置物板的结构示意图;

26.图4是本实用新型中模具盘的结构示意图;

27.图5是本实用新型中模具盘的剖视图;

28.图6是本实用新型中模具盘与连通筒连接关系的结构示意图;

29.图7是本实用新型中手臂驱动头的结构示意图;

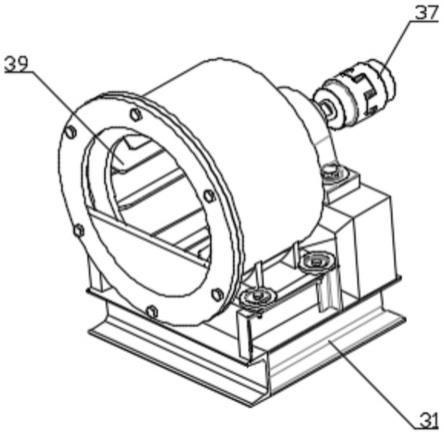

30.图8是本实用新型中淋砂机构的结构示意图;

31.图9是本实用新型中淋砂筒安装的结构示意图;

32.图10是本实用新型中淋砂件的结构示意图;

33.图11是本实用新型中淋砂件的正视图;

34.图12是本实用新型为图10的a处的局部放大示意图。

35.图中:1、上料机构;2、沾浆机构;3、淋砂机构;11、支架;12、置物板;13、模具盘;121、固定板;122、固定条;123、滚珠;124、滚轮;125、销轴气缸;131、安装盘;132、安装头;133、卡环;134、同步带轮;135、连接筒;136、抱箍;137、连接头;138、锁块;139、限位块;1310、销孔;21、机械手;22、手臂驱动头;221、安装筒;222、夹具;223、连接板;224、第一驱动电机;225、限位轴;23、混料组件;231、安装架;232、旋转筒;233、刮板;31、基座;32、加料板;33、挡板;34、连接杆;35、筛网;36、腔体;37、第二驱动电机;38、淋砂筒;39、淋砂件;391、叶板;392、气缸;393、内筒体;394、第一齿轮;395、第二齿轮;396、滑条;397、触碰块;398、报警器;399、触碰开关;3910、空槽;3911、连接环。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

37.请参阅图1-12所示,本实用新型为熔模精密铸造全自动制壳生产线,包括上料机构1、沾浆机构2、淋砂机构3;

38.上料机构1、沾浆机构2和淋砂机构3并排设置,沾浆机构2位于上料机构1和淋砂机构3中间,沾浆机构2包括机械手21、手臂驱动头22、混料组件23,机械手21位于混料组件23的后侧,机械手21的输出端与手臂驱动头22连接,所以在熔模精密铸造全自动制壳生产线的淋砂装置过程中,首先,将六个组树一一对应安装在模具盘13上,机械手21带动手臂驱动头22将模具盘13从上料机构1的上料工位上拿取下来,然后放入到装有料浆的混料组件23内进行搅拌混合,使得料浆粘在组树上,再将模具盘13向上抬升,等待模具盘13上的组树沥干后,停止模具盘13旋转,通过将模具盘13置于淋砂机构3内旋转,对粘有浆料的组数进行淋砂处理,处理结束,通过机械手21将模具盘13放置到上料机构1的下料工位上进行后序加工处理;所以,通过上料机构1、沾浆机构2和淋砂机构3组成的生产线,使得制壳作业中全程保持自动化,利用自动化代替了人工进行加工,极大的减少人工的成本,提高加工的效率;

39.其中,手臂驱动头22包括安装筒221、夹具222、连接板223、第一驱动电机224、限位轴225;安装筒221的一端与机械手21的输出端连接,使得安装筒221可以灵活转动,安装筒221内设置有夹具222,通过夹具222可以将模具盘13抓取固定在机械手21上,并随着机械手21灵活移动到指定的位置处,安装筒221的另一端套设有连接板223,连接板223上设置有第一驱动电机224,第一驱动电机224的输出端穿过连接板223,且第一驱动电机224的输出端设置有限位轴225,该限位轴225是与模具盘13的锁块138相适配;使得手臂驱动头22可以通过夹具222对模具盘13进行夹持拿取,同时在夹取过程中,限位轴225不仅可以起到定位的作用,还可以精准插入到模具盘13的锁块138内,使得第一驱动电机224的输出端与模具盘13连接在一起,启动第一驱动电机224,便可实现模具盘13上的组树进行转动工作;

40.混料组件23包括安装架231、旋转筒232、刮板233;安装架231位于上料机构1、沾浆

机构2和机械手21之间,选择该位置,方便机械手21将模具盘13对应送入到上料机构1、淋砂机构3和旋转筒232内,大大缩短了行程,提高熔模精密铸造全自动制壳工作效率;安装架231上设置有旋转筒232,旋转筒232在电机的驱动下可以沿着安装架231转动,旋转筒232的内壁上设置有刮板233,刮板233设置在安装架231上,刮板233可以将旋转筒232的内壁上的浆料刮落,并掉入到旋转筒232内,有效防止料浆站连在旋转筒232内并固化,影响料浆的质量,从而影响着制得产品的质量;

41.该沾浆机构2的具体工作为,机械手21将模具盘13从上料机构1上抓取过来,提前,启动旋转筒232,并以转速为200-300r/min进行转动,然后,将模具盘13放置到装有浆料的旋转筒232内,并使得组树全部浸没在浆料中,通过控制组树以150-250r/min进行自转,旋转5-10s后,将组数的转速降至20-40r/min,并向上抬升至旋转筒232的上方,使得组数上多余的浆料在微弱的旋转作用下滴落到旋转筒232内进行回收,直至组数上没有多余的浆料滴落时,停止组数旋转,将模具盘13送入到淋砂机构3内;所以该沾浆机构2使得组树与浆料之间可以充分的混合,使得浆料均匀的沾在组数上,同时,对组数的速度等控制,可以最大程度的节约浆料,不会发生浆料四溅的现象,以及,通过机械手21的工作,可以完全实现自动化工作;

42.上料机构1包括支架11、置物板12、模具盘13;支架11上设置有置物板12,置物板12上设置有两个工位,分别为上料工位和下料工位,其用于上料暂存和卸料放置用的,置物板12上设置有模具盘13,该置物板12可以同时放置两个模具盘13,其一个模具盘13安装有组树,准备进行沾浆等工序,而另一个模具盘13是放置已经完成沾浆、淋砂工作的,等待将组树从模具盘13上取下,进行后续工作;

43.该置物板12包括固定板121、固定条122、滚珠123、滚轮124、销轴气缸125,固定板121安装在支架11上,固定板121的两侧分别设置有u型槽,其中一个u型槽为模具盘13的上料工位,另一个u型槽为模具盘13的下料工位,其u型槽的尺寸与手臂驱动头22的尺寸相适配,使得机械手21可以带动手臂驱动头22沿着u型槽进行移动,从而便于将对应的模具盘13放置到对应的上料工位或下料工位上,固定板121的上下两侧分别安装有固定条122,固定条122的长度与固定板121的长度相等,两个固定条122不仅可以对模具盘13起到支撑作用,使得模具盘13可以直接放置到固定板121上,还在放置过程中起到定位的作用,上方的固定条122设置有销轴气缸125,销轴气缸125设置有两个,分别位于上料工位和下料工位上,销轴气缸125的输出端与销轴连接,固定条122上设置有与销轴相适配的穿孔,当模具盘13放置到固定板121上,销轴气缸125的输出轴进行伸长工作,使得销轴通过穿孔,插入到模具盘13上对应的销孔1310内,将模具盘13固定,避免模具盘13因外力等因素从固定板121掉落,当要拿取模具盘13时,只要使得销轴气缸125的输出轴进行收缩工作,使得销轴复位,即可;下方的固定条122并排设置有多个滚轮124,使得在对模具盘13拿取或放置的过程中,可以沿着下方的固定条122的滚轮124进行滑动放置,具有放置更加稳定的效果,以及滚轮124可以减小模具盘13与固定条122之间的摩擦,保护模具盘13的底部侧壁,延长其使用寿命,另外,在固定板121的侧壁上设置有两排的滚珠123,每排滚珠123等间距设置有多个,该滚珠123的作用与滚轮124的作用相同,减小模具盘13与固定板121之间的摩擦,保护模具盘13的后侧外壁,进一步延长其使用寿命;

44.该模具盘13包括安装盘131、安装头132、卡环133、同步带轮134、连接筒135、抱箍

136、连接头137、锁块138、限位块139、销孔1310;安装盘131的截面为正六边形结构,且内腔为中空结构,安装盘131的一侧环形阵列设置有六个安装头132,安装头132通过卡环133与转轴链接,转轴位于安装盘131的内腔中,并转动安装在安装盘131的内壁上,转轴的外壁上套设有同步带轮134,六组同步带轮134通过传送带相互连接,其中一组转轴延伸至安装盘131的另一侧壁,并与锁块138连接,锁块138上设置有与限位轴225相适配的锁槽,安装盘131的另一侧壁设置有连接头137,该连接头137与夹具222相配合工作;通过锁块138与第一驱动电机224连接,使得第一驱动电机224输出端的限位轴225插入到锁块138的锁槽内,然后,启动第一驱动电机224工作,使得与其连接的转轴进行旋转,转轴通过同步带轮134和传送带的传动作用,使得六个安装头132同时发生转动;所以,该模具盘13的连接头137和锁块138设计,方便与机械手21快速连接,并能直接进行工作,以及该模具盘13内腔的结构,使得可以同时对六个安装头132进行转动,从而带动六个组树进行转动,使得该模具盘13可以装载六个,大大提高熔模精密铸造全自动制壳工作量,并提升至6倍,还可以保证六个组数可以同时进行转动,保证其组树在后续工作时质量;

45.安装头132上活动设置有两个连接筒135,该两个连接筒135为半圆筒结构,两个连接筒135组合形成用于安装组数的圆筒安装槽,两个连接筒135通过抱箍136相互连接,所以连接筒135方便将组树放置到圆筒安装槽内,再通过抱箍136将其快速固定,所以连接筒135的设置,大大提高对组树安装和拆卸时候的效率;

46.安装盘131的内壁设置有限位块139,限位块139上设置有与销轴相适配的销孔1310,在安装盘131的侧壁上设置有与销孔1310相适配的连通孔,所以,销轴气缸125的输出轴进行伸长工作,使得销轴通过穿孔,插入到模具盘13上对应的销孔1310内,便可以将模具盘13固定;

47.该上料机构1具体工作为:对上料工位放置的模具盘13拿取,机械手21带动手臂驱动头22移动到模具盘13的位置处,通过连接头137与夹具222相配合工作,将模具盘13夹持固定,同时,第一驱动电机224连接的限位轴225插入到锁块138内的锁槽内,锁块138与第一驱动电机224连接;同时,销轴气缸125的输出轴进行收缩工作,使得销轴从安装盘131上的销孔1310移除,便可以将模具盘13从固定板121上拿取下来;

48.将模具盘13放置到下料工位时,机械手21将模具盘13已沿着下方的固定条122的滚轮124进行滑动放置,当到达指定位置时,销轴气缸125的输出轴进行伸长工作,使得销轴通过穿孔,插入到模具盘13上对应的销孔1310内,将模具盘13固定,同时,手臂驱动头22的夹具222打开,使得机械手21分离,进行接下来的上料工作,从而实现循环不间断工作,提高其提高熔模精密铸造全自动制壳生产效率;

49.淋砂机构3包括基座31、加料板32、挡板33、连接杆34、筛网35、工作腔体36、第二驱动电机37、淋砂筒38、淋砂件39;基座31上安装有淋砂筒38,淋砂筒38与第二驱动电机37的输出端连接,淋砂筒38在第二驱动电机37的动力作用下沿着基座31进行旋转,淋砂筒38内设置有工作腔体36,在工作腔体36内设置有淋砂件39;

50.该淋砂件39包括叶板391、气缸392、内筒体393、连接环3911,内筒体393位于淋砂筒38内,并安装在淋砂筒38内,该内筒体393的内壁环形设置有多个叶板391,内筒体393的底部为砂子留存腔,所以,在对模具盘13上的组树进行淋砂时,通过机械手21将安装有组数的模具盘13经过沾浆后,放入到淋砂筒38的内筒体393内,然后,启动第二驱动电机37、第一

驱动电机224和机械手21转动工作,第二驱动电机37带动淋砂筒38以转速为100-150r/min进行转动,第一驱动电机224带动组数以60-100r/min进行转动,机械手21带动模具盘13以30-50r/min进行正反转动,淋砂筒38转动将通过叶板391使得砂子旋转至筒体顶部,再受重力作用,砂子下落,并通过筛网35过滤后,洒在沾有浆料的组数上,组数在淋砂筒38内淋至15-30s后,关闭第二驱动电机37、第一驱动电机224和机械手21转动工作,便完成淋砂工艺,该淋砂机构3可以对六个组数进行自动化工作,使得砂子可以均匀附着在组数上,不仅提高熔模精密铸造全自动制壳在淋砂工艺时的效率,还提高对组数淋砂的质量;

51.当一段时间进行淋砂工作,会导致起初往砂子留存腔的砂子总体质量变少,如果继续以开始的淋砂工艺进行工作的话,会导致后期砂子从淋砂筒38上掉落的单位时间含量发生变化,从而导致组树在淋砂时前段工艺生产得到的产品与后段工艺产生得到的产品存在着差异;于是对叶板391进行改进,具体地,叶板391与内筒体393之间是活动连接的,且在内筒体393的中部设置有连接环3911,连接环3911与内筒体393转动连接,连接环3911的内圈通过活动轴与叶板391连接,连接环3911的外圈通过气缸392与淋砂筒38的内壁连接,于是,通过控制气缸392伸缩工作,带动连接环3911沿着内筒体393进行转动,连接环3911的旋转将会通过活动轴带动叶板391进行转动,从而改变叶板391的倾斜角度,使得叶板391可以承载与初始时相适配重量的砂子,从而保证当后期砂子总量较少情况下,改变叶板391的角度,使得工艺前后的组树所受淋砂时砂子的含量是相适配的,保证熔模精密铸造全自动制壳整体的质量;

52.当砂子留存腔内的砂子含量较少时,由于淋砂筒38不是透明的,无法观察到内部的情况,工作人员又忙于其他事情,导致工作人员不能技术添加砂子,所以,在淋砂筒38内设置报警机构,报警机构包括报警器398、触碰开关399,报警器398安装在淋砂筒38的外壁上,报警器398上设置有触碰开关399,触碰开关399位于淋砂筒38的内壁上;

53.在报警机构与淋砂件39之间设置有联动机构,联动机构包括第一齿轮394、第二齿轮395、滑条396、触碰块397、空槽3910,连接环3911的底部设置有第一齿轮394,淋砂筒38的内壁设置有滑条396,滑条396为与淋砂筒38相适配的弧形结构,滑条396沿着淋砂筒38的内壁滑动连接,滑条396上设置有第二齿轮395,第一齿轮394位于第二齿轮395的正上方,并与第二齿轮395啮合连接,滑条396内设置有空槽3910,空槽3910的一侧设置有触碰块397,触碰块397与触碰开关399相配合;

54.该淋砂件39的具体工作为:根据淋砂筒38内砂子的含量,间歇控制气缸392的行程,使得气缸392间歇式做伸长运动,带动连接环3911沿着内筒体393进行转动,连接环3911的旋转将会通过活动轴带动叶板391进行转动,从而改变叶板391的倾斜角度,使得叶板391可以承载与初始时相适配重量的砂子,而连接环3911在转动时,带动第一齿轮394进行转动,通过第一齿轮394与第二齿轮395之间的啮合作用,使得滑条396沿着淋砂筒38的内壁进行移动,滑条396上的触碰块397也随着进行移动,当触碰块397移动到触碰开关399的位置时,将使得触碰开关399打开,使得报警器398发生报警声,提醒工作人员向淋砂筒38内补充砂子;所以该淋砂件39不仅可以保证当后期砂子总量较少情况下,改变叶板391的角度,使得工艺前后的组树所受淋砂时砂子的含量是相适配的,而可以及时提醒工作人员补充砂子,从而保证淋砂工艺安全且高质量的进行工作;

55.在淋砂筒38的上料口位置处分别设置有加料板32和挡板33,加料板32和挡板33均

安装在基座31上,不会随着淋砂筒38进行转动,加料板32起到导料作用,使得在添加砂子时,只需要沿着加料板32便可加入到淋砂筒38的工作腔体36,具有加料安全的作用,而挡板33起到防护的作用,可以避免在加料和淋砂过程中,部分砂子从淋砂筒38的上料口处飞散出来;

56.连接杆34的一端与基座31连接,连接杆34的另一端与筛网35连接,筛网35位于内筒体393的上方,该筛网35为了对砂子进行过滤,使得过滤后的砂子再与组树之间进行接触,并粘贴在上面,从而保证其淋砂的质量;

57.该淋砂机构3的具体工艺步骤包括:通过机械手21将安装有组数的模具盘13经过沾浆后,放入到淋砂筒38的内筒体393内,然后,启动第二驱动电机37、第一驱动电机224和机械手21转动工作,第二驱动电机37带动淋砂筒38以转速为100-150r/min进行转动,第一驱动电机224带动组数以60-100r/min进行转动,机械手21带动模具盘13以30-50r/min进行正反转动,淋砂筒38转动将通过叶板391使得砂子旋转至筒体顶部,再受重力作用,砂子下落,并通过筛网35过滤后,洒在沾有浆料的组数上,组数在淋砂筒38内淋至15-30s后,关闭第二驱动电机37、第一驱动电机224和机械手21转动工作,完成淋砂工艺;

58.当后序连续性生产时,气缸392会间歇式做伸长运动,带动连接环3911沿着内筒体393进行转动,连接环3911的旋转将会通过活动轴带动叶板391进行转动,从而改变叶板391的倾斜角度,使得叶板391可以承载与初始时相适配重量的砂子,而连接环3911在转动时,带动第一齿轮394进行转动,通过第一齿轮394与第二齿轮395之间的啮合作用,使得滑条396沿着淋砂筒38的内壁进行移动,滑条396上的触碰块397也随着进行移动,当触碰块397移动到触碰开关399的位置时,将使得触碰开关399打开,使得报警器398发生报警声,提醒工作人员向淋砂筒38内补充砂子。

59.本实用新型的工作原理:机械手21带动手臂驱动头22移动到模具盘13的位置处,通过连接头137与夹具222相配合工作,将模具盘13夹持固定,同时,第一驱动电机224连接的限位轴225插入到锁块138内的锁槽内,锁块138与第一驱动电机224连接;同时,销轴气缸125的输出轴进行收缩工作,使得销轴从安装盘131上的销孔1310移除,便可以将模具盘13从固定板121上拿取下来;

60.启动旋转筒232,并以转速为200-300r/min进行转动,然后,将模具盘13放置到装有浆料的旋转筒232内,并使得组树全部浸没在浆料中,通过控制组树以150-250r/min进行自转,旋转5-10s后,将组数的转速降至20-40r/min,并向上抬升至旋转筒232的上方,使得组数上多余的浆料在微弱的旋转作用下滴落到旋转筒232内进行回收,直至组数上没有多余的浆料滴落时,停止组数旋转,完成沾浆工作;

61.通过机械手21将安装有组数的模具盘13经过沾浆后,放入到淋砂筒38的内筒体393内,然后,启动第二驱动电机37、第一驱动电机224和机械手21转动工作,第二驱动电机37带动淋砂筒38以转速为100-150r/min进行转动,第一驱动电机224带动组数以60-100r/min进行转动,机械手21带动模具盘13以30-50r/min进行正反转动,淋砂筒38转动将通过叶板391使得砂子旋转至筒体顶部,再受重力作用,砂子下落,并通过筛网35过滤后,洒在沾有浆料的组数上,组数在淋砂筒38内淋至15-30s后,关闭第二驱动电机37、第一驱动电机224和机械手21转动工作,完成淋砂工艺。

62.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的

较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1