一种铝导体生产用环保型排烟退火炉的制作方法

1.本实用新型涉及退火炉技术领域,具体为一种铝导体生产用环保型排烟退火炉。

背景技术:

2.退火炉:是将金属机件放在不同的退火炉内缓慢加热到一定温度,保温一段时间,然后以适宜速度冷却(通常是自然冷却,有时是控制冷却)的一种金属热处理工艺。目的是使经过铸造、锻轧、焊接或切削加工的材料或工件软化,降低硬度改善塑性和韧性,使化学成分均匀化,去除残余应力,或得到预期的物理性能。

3.常用的退火工艺有:

①

完全退火

②

球化退火

③

等温退火

④

再结晶退火

⑤

石墨化退火

⑥

扩散退火

⑦

去应力退火。

4.在所有的退火工艺中无一例外地会产生烟雾,传统的退火炉采用直接外排的方式排烟,这一方式一方面污染环境,另一方面因烟雾温度较高,极易对操作者造成伤害,不符合环保和安全的理念。

技术实现要素:

5.有鉴于此,本实用新型提供了一种铝导体生产用环保型排烟退火炉,旨在解决现有技术中退火炉烟气排放对环境和人体造成危害的问题。

6.为实现以上目的,本实用新型通过以下技术方案予以实现:一种铝导体生产用环保型排烟退火炉,包括:

7.退火箱;

8.放置板,横向设置在所述退火箱内部,将退火箱内部分隔为位于上方的退火腔和位于下方的加热腔,所述放置板用于放置铝导体;

9.加热组件,设置在所述加热腔中,所述加热组件通过所述放置板加热铝导体;

10.喷淋机构,设置在所述退火腔内,用于将冷却液喷洒至铝导体上;

11.出水管,与所述退火腔相连通,用于将喷淋后的冷却液排出退火腔;

12.废气处理机构,用于对退火箱导出的气体进行处理,所述废气处理机构具体包括,

13.处理箱,设置在所述退火箱一侧,其上设置的进液口用于将废气处理试剂排放至处理箱内,所述处理箱下方设置有进气口,所述处理箱上方设置有排气口,

14.排烟管,第一端与所述退火箱上的出气口相连接,第二端与所述进气口相连接,

15.分气板,横向设置在所述处理箱内部的进气口上方,其上设置有多个通孔,用于将气体均匀分散至处理箱内的废气处理试剂中,

16.搅拌组件,设置在所述处理箱内的分气板上方,用于搅拌废气处理试剂,

17.升降组件,与所述搅拌组件相连接,用于驱动所述搅拌组件的升降。

18.本实用新型的进一步改进在于,所述喷淋机构包括:

19.喷管,可转动地设置在所述退火腔内,所述喷管下端设置有喷头;

20.驱动组件,与所述喷管连接,用于驱动所述喷管转动;

21.旋转接头,第一端与伸出所述退火箱上方的所述喷管上端相连接,第二端通过供水管与盛放冷却液的液体箱相连接。

22.本实用新型的进一步改进在于,所述驱动组件包括:

23.第一电机,设置在所述退火箱上;

24.第一齿轮,与伸入退火腔内的第一电机动力输出端相连接,并与所述喷管上的第二齿轮相啮合。

25.本实用新型的进一步改进在于,所述出水管与所述液体箱相连通。

26.本实用新型的进一步改进在于,所述搅拌组件包括:

27.第二电机,设置在所述处理箱上;

28.第一转动轴,上端与伸入处理箱内部的所述第二电机动力输出端相连接;

29.第二转动轴,上端与所述第一转动轴相连接,其上设置有搅拌桨。

30.本实用新型的进一步改进在于,所述升降组件包括:

31.第三电机,设置在所述处理箱内部支板上;

32.第三齿轮,与所述第三电机动力输出端相连接,并与所述第二转动轴上的螺纹套相啮合,所述第二转动轴上端套设在所述第一转动轴上,其内沿轴向方向设置有导向槽,所述导向槽与所述第一转动轴上的导向键相适配。

33.本实用新型的进一步改进在于,所述处理箱上设置有净化机构,用于净化处理箱处理后的气体,所述净化机构包括:

34.过滤箱,设置在所述处理箱上,其上部设置有通气孔,下部通过排气口与所述处理箱相连通;

35.净化组件,设置在所述过滤箱内,用于过滤进入过滤箱的气体。

36.本实用新型的进一步改进在于,所述净化组件包括:

37.除雾器,设置在所述排气口上方;

38.活性炭过滤板,设置在所述除雾器与所述通气孔之间。

39.本实用新型的进一步改进在于,所述出气口内设置有抽气扇。

40.本实用新型的进一步改进在于,所述退火腔一侧设置有可开合的密封门,所述密封门上设置有观察窗。

41.由于采用了上述技术方案,本实用新型取得的技术进步是:

42.本实用新型提供了一种铝导体生产用环保型排烟退火炉,通过加热组件的加热可使铝导体到达合适的温度,经过喷淋机构不同程度的喷淋可使铝导体降温至不同温度,加热和喷淋铝导体产生的高温烟雾进入处理箱进行降温处理和过滤烟雾中的杂质,处理后的气体进入过滤箱进行净化后排出,可有效的降低污染,减少因高温对操作者的伤害,符合人们的环保理念

43.上述技术进步主要是由以下详细的技术改进所实现的:

44.本实用新型提供的铝导体生产用环保型排烟退火炉,喷淋机构可对经过加热组件加热的铝导体进行控制冷却,使铝导体降低到不同的温度,增大铝导体的应用,并且驱动组件驱动喷管转动,可使喷头喷出的液体范围增大,满足较大范围内的铝导体同时降温,方便快捷,省时省力。

45.本实用新型中,利用处理箱内的废气处理试剂可使加热和喷淋后产生的烟雾迅速

降温,并且可以去除烟雾中夹带的杂质,通过搅拌组件的搅拌可打散废气处理试剂中与烟雾结合产生的气泡,增大废气处理试剂与烟雾的接触面积,并且升降组件可使搅拌组件上下搅拌时,气泡与废气处理试剂更加充分融合,降温更快,避免操作者受到伤害。

46.本实用新型中,过滤机构中的净化组件可有效的净化降温后的气体,使气体在不污染环境的前提下排出,有效的降低环境污染,减少对人体的伤害,符合绿色环保的要求。

附图说明

47.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

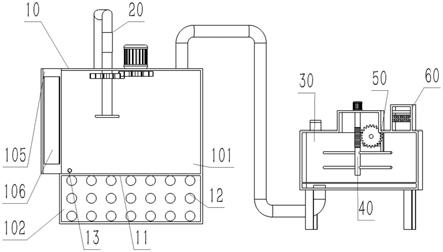

48.图1为本实用新型所述铝导体生产用环保型排烟退火炉的整体结构示意图;

49.图2为本实用新型所述铝导体生产用环保型排烟退火炉的喷淋机构示意图;

50.图3为本实用新型所述铝导体生产用环保型排烟退火炉的液体箱结构示意图;

51.图4为本实用新型所述铝导体生产用环保型排烟退火炉的搅拌组件结构示意图;

52.图5为本实用新型所述铝导体生产用环保型排烟退火炉的升降组件结构示意图;

53.图6为本实用新型图5所述a局部放大结构示意图;

54.附图标记说明:

55.10-退火箱,101-退火腔,102-加热腔,103-出气口,104-抽气扇,105-密封门,106-观察窗,11-放置板,12-加热组件,13-出水管,20-喷淋机构,21-喷管,211-第二齿轮,22-驱动组件,221-第一电机,222-第一齿轮,23-喷头,24-旋转接头,25-供水管,26-液体箱,30-废气处理机构,31-处理箱,311-进液口,312-进气口,313-排气口,32-排烟管,33-分气板,40-搅拌组件,41-第二电机,42-第一转动轴,421-导向键,43-第二转动轴,431-螺纹套,432-导向槽,44-搅拌桨,50-升降组件,51-第三电机,52-第三齿轮,60-净化机构,61-过滤箱,62-净化组件,621-除雾器,622-活性炭过滤板。

具体实施方式

56.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本实用新型实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本实用新型。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本实用新型的描述。

57.本实用新型提供一种铝导体生产用环保型排烟退火炉,结合说明书附图1-6可知,一种铝导体生产用环保型排烟退火炉主要包括以下部分或部件:退火箱10、放置板11、加热组件12、喷淋机构20、出水管13、废气处理机构30、处理箱31、排烟管32、分气板33、搅拌组件40、升降组件50。

58.作为一种实施例,结合说明书附图1-6可知,首先将铝导体放置在横向安装在退火箱10内部的放置板11上,放置板11将退火箱10内部分隔为位于上方的退火腔101和位于下

方的加热腔102,安装在加热腔102中的加热组件12通过放置板11加热铝导体,加热组件12由多个加热棒组成,可随意控制温度,达到所需温度,加热完成后,安装在退火腔101内的喷淋机构20将冷却液喷洒至铝导体上,对铝导体进行降温,喷淋机构20可控制冷却,达到所需温度,喷落在退火箱10的冷却液,经退火腔101上的出水管13排出退火腔101,在对铝导体加热和降温过程中会产生大量废气,废气处理机构30会对退火箱10导出的气体进行处理。

59.其中,废气处理机构30包括有安装在退火箱10一侧的处理箱31,处理箱31上方有用于将废气处理试剂排放至处理箱31内的进液口311,在处理箱31的下方有进气口312,在上方有排气口313,并且用于导气的排烟管32前端和进气口312相连接,后端和退火箱10上的出气口103相连接,废气经过进气口312到达横向安装在处理箱31内部的进气口312上方的分气板33处,分气板33上有多个通孔,将气体均匀分散至处理箱31内的废气处理试剂中,安装在处理箱31内的分气板33上方的搅拌组件40搅拌废气处理试剂,使废气与废气处理试剂充分融合,在这一过程也可使废气降温,防止排出后伤害人体,搅拌组件40相连接的升降组件50驱动搅拌组件40升降,使搅拌组件40在搅拌时能够上下同时搅动,废气与废气处理试剂更加快速充分融合。

60.作为一种实施例,结合说明书附图2-3可知,喷淋机构20包括有可转动地安装在退火腔101内的喷管21,在喷管21的下端有喷头23,喷头23为圆盘状,可大范围喷洒冷却液,驱动组件22与喷管21连接用于驱动喷管21转动,在伸出退火箱10上方的喷管21上端与旋转接头24下端相连接,旋转接头24的上端通过供水管25与盛放冷却液的液体箱26相连接。利用喷管21可转动可使喷头23喷洒冷却液的范围增大,可冷却更多加热后的铝导体,并且根据喷洒冷却液的多少来控制冷却,达到理想的温度。

61.本实施例中,结合说明书附图2可知,驱动组件22包括有安装在退火箱10上的第一电机221,并且伸入退火腔101内的第一电机221动力输出端与第一齿轮222相连接,第一齿轮222与喷管21上的第二齿轮211相啮合。此组件可使喷管21稳定的旋转,无需人工,省时省力。

62.本实施例中,结合说明书附图3可知,出水管13与液体箱26相连通。喷落到退火腔101的冷却液经过出水管13进入液体箱26,再由与水泵相连接的供水管25提供给喷管21和喷头23进行喷淋,在这一过程中,实现了水的循环利用,减少水资源的浪费,符合人们节约用水的要求。

63.作为一种实施例,结合说明书附图4可知,搅拌组件40包括有安装在处理箱31上的第二电机41,并且伸入处理箱31内部的第二电机41动力输出端与第一转动轴42上端相连接,第二转动轴43上端与第一转动轴42相连接,其上安装有搅拌桨。此组件可在气体遇到废气处理试剂变成气泡后经搅拌桨打散气泡,使废气与废气处理试剂接触融合,并且搅拌桨旋转状态,打散气泡更快更多,有利于加快废气处理速度。

64.本实施例中,结合说明书附图4-6可知,升降组件50包括有安装在处理箱31内部支板上的第三电机51,第三电机51动力输出端与第三齿轮52相连接,第三齿轮52与第二转动轴43上的螺纹套431相啮合,第二转动轴43上端套设在第一转动轴42上,并且其内沿轴向方向有导向槽432,导向槽432与第一转动轴42上的导向键421相适配。此升降组件50可使搅拌组件40平稳的上下搅拌,使搅拌桨打散的气泡更多更快,加速处理过程,并且其中的第三齿轮52和螺纹套431也可更换为蜗轮蜗杆。

65.本实施例中,结合说明书附图5可知,处理箱31上安装有净化机构60,用于净化处理箱31处理后的气体,其中,净化机构60包括有安装在处理箱31上的过滤箱61,上部设置有通气孔,下部通过排气口313与所述处理箱31相连通,净化组件62安装在过滤箱61内用于过滤进入过滤箱61的气体,过滤机构可有效的过滤经处理箱31处理后残余的废气,并且排出的气体为无污染气体,环保无害。

66.本实施例中,结合说明书附图5可知,净化组件62包括有安装在排气口313上方的除雾器621,可有效的进行气液分离,使液体留下,气体排出,在除雾器621上方安装有活性炭过滤板622,活性炭过滤板622在过滤箱61上通气孔下方安装,并且废气经活性炭过滤板622吸附后可达到排放标准,绿色环保。

67.本实施例中,结合说明书附图2可知,出气口103内安装有抽气扇104,可有效的把加热和冷却后的气体抽至处理箱31,加快工作流程,防止因废气排出过慢而导致的工作停滞。

68.作为一种实施例,结合说明书附图1可知,退火腔101前侧安装有可开合的密封门105,密封门105上有观察窗106,在加热和冷却铝导体时需要密封环境,一方面可加快工作时间,避免浪费,一方面可保护人体不受伤害,观察窗106可使人们随时观察退火箱10内情况,调整工作计划。

69.需要说明的是,在本专利申请中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素,在没有更多限制的情况下,由语句“包括一个......限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素”。

70.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1