一种炼钢转炉煤气前烧后烧分散进风燃烧装置

1.本实用新型属于环保节能技术领域,具体涉及一种炼钢转炉煤气前烧后烧分散进风燃烧装置。

背景技术:

2.纯氧顶吹转炉炼钢法(bof)是目前钢铁工业中广泛采用的一种炼钢方法,它具有产量高,质量好,品种多,投资省以及原料适应性强等特点[1]。转炉炼钢过程中产生大量的转炉气,每吨钢约产气150m3,其中主要成分是co,对其综合利用研究意义十分的重要。

[0003]

在顶吹氧气转炉炼钢工艺环节,会有大量的转炉煤气产生,主要成分为co,然而在转炉煤气前烧后烧阶段阶段,传统无组织转炉煤气放散燃烧的过程中往往会出现co难以燃尽、no

x

超标排放等现象。针对于这一问题的出现,研究转炉煤气高效洁净燃烧机制具有很大的现实意义,符合我国当前工业科学发展节能减排的要求。

[0004]

氧气顶吹转炉炼钢技术是当今转炉炼钢产业最为普遍的冶炼方法,其优点是在很大程度上提高了转炉冶炼的效率和钢铁质量,同时在冶炼过程中也伴随着大量的转炉煤气的产生。在工业上,为了实现钢铁余热能利用的最大化,通常会将过程中的转炉煤气收集回收加以利用,转炉煤气的主要组成有co大约占60%-80%,co2大约占15%-20%,冶炼工程中转炉中产生的co在风机的作用下经由烟气罩进入烟气回收系统,再经湿法除尘脱水后进行回收,对于合格高品质的煤气收集到煤气柜中,不合格的低浓度的煤气用于放散点燃。

[0005]

一个周期内的转炉煤气大致分为三个阶段即吹炼前期,吹炼中期和吹炼后期。在吹炼前期,炉膛内的原料刚刚与吹入的氧气发生反应,产生一部分co,同时伴随未来得及反应的o2一起由烟道排出,这个阶段的转炉煤气中co浓度偏低,而o2浓度偏高,属于低品质的转炉煤气;随着炉膛内温度的不断升高,吹入进炉膛的o2与原料发生充分的氧化还原反应,钢铁中的碳元素被氧化成大量的co和小部分的co2,此阶段称为吹炼中期,此时的转炉煤气属于回收的重点对象;随着钢铁中的碳元素含量逐步减少,吹炼进入后期,此阶段转炉煤气中的co含量逐步降低,o2浓度逐步上升,当达到一定浓度时,超出了转炉煤气的回收极限,便不能再用于回收,此时的转炉煤气同样属于低品质的煤气。在转炉炼钢工业上,对高co浓度的炉气进行回收和余热利用,对于低品质的转炉煤气则进行放散点燃。

[0006]

转炉煤气的主要成分是co和co2,属于中低热值燃料,是炼钢生产中重要的副产能源,实现其高效利用对炼钢生产的节能减排有重要意义。然而受限于企业的装备水平和生产操作条件,转炉煤气的回收标准参差不齐,通常转炉煤气在满足co>15%且o2<2%的回收标准时才被引入气柜回收,同时不同钢铁企业局限于自身的回收工艺必须严格遵守转炉煤气的回收标准,以免发生泄爆对企业造成不必要的损失。

[0007]

在转炉煤气的回收工艺中,采用最多的回收方法是:湿法除尘回收与干法除尘回收。湿法除尘工艺中又涉及到庞大的污水处理系统;造成了很严重的二次污染问题;而干法除尘中涉及到静电吸附问题所以其技术水平要求高,操作难度大,危险程度高,极易造成转炉煤气泄爆,进而引发危险;基于不同钢铁企业对回收技术要求的参考,一般认为转炉煤气

在一氧化碳浓度低于35%并且氧气浓度高于1.5%不适合回收标准,属于转炉放散煤气,进而经由放散塔放散点燃。

[0008]

经由放散塔放散点燃的转炉放散煤气其最大的弊端就是难以燃尽烟气中的co,同时在出口的高温区产生大量的氮氧化物,进而造成钢铁企业污染物排放超标与环境污染严重等问题。采用常规的燃烧技术进行处理时,需要使用大量热值较高的燃料作为辅助燃料,因而转炉放散煤气的燃烧系统复杂且成本高。随着近些年环境污染问题的不断升温,国家对于钢铁产业也提出了高效、节能减排、负能炼钢等新要求,在保证转炉炼钢能源二次回收与利用的同时,严格控制污染物排放,有利于更好的响应国家政策与号召,造福于民。严格控制转炉放散煤气污染物排放,采取更高效的方法组织转炉放散煤气的合理燃烧,降低氮氧化物及其污染物排放,其研究具有非常重要的意义。

技术实现要素:

[0009]

本实用新型的目的是:提供一种炼钢转炉煤气前烧后烧分散进风燃烧装置,对转炉放散煤气,采用分散转炉烟道进风,加强空气与放散煤气混合燃烧,提高转炉煤气燃烧效率,同时也具有节能和除尘功能。

[0010]

根据本实用新型的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,其中包括:转炉煤气出口(1)、活动烟罩(2)、汽化烟道(3)、分散叶片(4)。所述转炉煤气出口(1)布置在活动烟罩(2)下方;所述活动烟罩(2)能够上下升降,能调节需要的间隙,不妨碍转炉倾动。当需要更换炉衬时,活动烟罩又能平移开出炉体上方。所述分散叶片(4)布置在活动烟罩(2)或汽化烟道(3)中,使转炉煤气出口(1)外侧、活动烟罩(2)下端进入的空气,分散进入转炉烟道中心轴方向,加强进入空气与转炉煤气的混合强度,促进煤气完全燃烧。

[0011]

优选的,根据权利要求所述的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,分散叶片(4)设置为水冷膜式壁结构。水冷膜式壁换热结构可以保证分散叶片(4)在燃烧高温环境中降低分散叶片(4)材料温度,保持分散叶片(4)不变形失效,增加分散叶片(4)使用寿命。

[0012]

优选的,根据权利要求所的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,设置分散叶片(4)水冷膜式壁管与内环集箱(6)和外环集箱(5)连通。所述内环集箱(6)设置在烟道中心轴近端,所述外环集箱(5)设置在烟道中心轴远端。所述内环集箱(6)中心轴与所述外环集箱(5)中心轴同心,与转炉烟道中心轴重合。

[0013]

优选的,在低位内环集箱(6)(或外环集箱(5))设置连通冷却进水管,在高位外环集箱(5)(或内环集箱(6))设置连通冷却出水管。

[0014]

优选的,根据权利要求所述的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,分散叶片(4)边线与烟道壁面边线夹角为α,其夹角α的最佳取值范围为α=25

°‑

78

°

。

[0015]

优选的,根据权利要求所述的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,分散叶片(4)与分散叶片(4)之间的风道(7)为非径向通道,外界空气呈旋流状态分散进入转炉烟道。

[0016]

优选的,根据权利要求所述的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,烟道壁面与分散叶片(4)设置为环

″h″

形结构,转炉烟道外空气从烟道壁面下端进入环“n”形空气腔。所述分散叶片(4)开有通气孔或通气槽,空气或混合气体通过通气孔或通气槽分散

进入烟道。

[0017]

优选的,根据权利要求所述的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,转炉煤气出口(1)通道直径为d,分散叶片(4)内边沿直径为d,分散叶片(4)与分散叶片(4)之间的风道(7)宽度为w,其中d的最佳取值范围为d=0,6-0..8d,其中w的最佳取值范围为w=0.02-0.07d。

[0018]

优选的,分散叶片(4)设置为活动叶片,根据转炉煤气不同工况,自动调节分散叶片(4)之间风道(7)宽度,改善煤气燃烧。

[0019]

优选的,根据权利要求所述的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,转炉烟道内部设置二个或二个以上分散叶片(4)组合装置,所述二个或二个以上分散叶片(4)组合装置,依次平行布置在活动烟罩(2)或汽化烟道(3)内部。

[0020]

优选的,所述分散叶片(4)与活动烟罩(2)或汽化烟道(3)设置制造为一体,两者水冷膜式壁管连通在一起。

附图说明

[0021]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简要的介绍。

[0022]

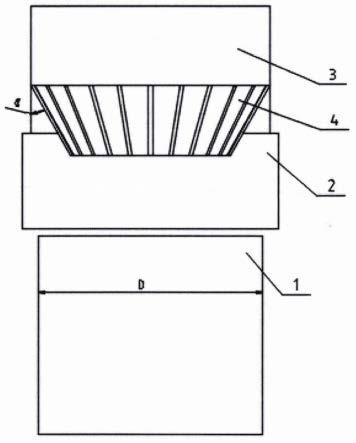

图1为本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置实施例一结构正视示意图;

[0023]

图2为本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置实施例一结构俯视示意图:

[0024]

图3为本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置实施例二结构正视示意图;

[0025]

图4为本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置实施例二结构俯视示意图;

[0026]

图5为本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置实施例三结构正视示意图;

[0027]

图6为本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置实施例三结构俯视示意图;

[0028]

图7为本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置数值模拟烟道空气分布对比云图;

[0029]

图8为本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置数值模拟烟道co分布对比云图。

[0030]

其中:1、转炉煤气出口;2、活动烟罩;3、汽化烟道;4、分散叶片;5、外环集箱;6、内环集箱;7、风道。

[0031]

对比图7中,左往右分图1为未设置分散叶片烟道结构模拟结果云图;左往右分图2为设置下分散叶片烟道结构模拟结果云图;左往右分图3为设置上分散叶片烟道结构模拟结果云图;左往右分图4为设置旋转分散叶片烟道结构模拟结果云图

[0032]

对比图8中,左往右分图1为未设置分散叶片烟道结构模拟结果云图;左往右分图2为设置下分散叶片烟道结构模拟结果云图;左往右分图3为设置上分散叶片烟道结构模拟

结果云图,,左往右分图4为设置旋转分散叶片烟道结构模拟结果云图。

具体实施方式

[0033]

以下将参考附图并结合实施例来详细说明本实用新型。

[0034]

实施例一

[0035]

如图1所示,本实用新型的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,包括:转炉煤气出口(1)、活动烟罩(2)、汽化烟道(3)、分散叶片(4)、外环集箱(5)、内环集箱(6)。

[0036]

所述分散叶片(4)布置在转炉煤气出口(1)烟气出口上方、汽化烟道(3)进口端。

[0037]

所述分散叶片(4)为水冷膜式壁结构,水冷膜式壁管一端连通外环集箱(5),另外一端连通内环集箱(6)。所述外环集箱(5)与烟道中心轴同心,所述内环集箱(6)与烟道中心轴同心。

[0038]

所述水冷膜式壁结构,可以降低分散叶片(4)温度,防止分散叶片(4)高温失效漏水,提高装置使用寿命。

[0039]

优选的,所述分散叶片(4)和内环集箱(6)外表面包覆保温耐火材料,比如陶瓷纤维,降低分散叶片(4)和内环集箱(6)的辐射和对流传热。

[0040]

所述分散叶片(4)边线与活动烟罩(2)圆筒边线成夹角α。最佳的夹角α取值范围为:α=25

°‑

75

°

。

[0041]

所述分散叶片(4)分散叶片(4)之间形成风道(7),风道(7)的宽度为w。所述转炉煤气出口(1)直径为d,内环集箱(6)的截面中心圆直径为d。

[0042]

优选的,w的最佳取值范围为:w=0.02-0.035d。

[0043]

优选的,d的最佳取值范围为:d=0,15-0.35d。

[0044]

实施例二

[0045]

如图3所示,本实用新型的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,包括:转炉煤气出口(1)、活动烟罩(2)、汽化烟道(3)、分散叶片(4)、外环集箱(5)、内环集箱(6)。

[0046]

所述分散叶片(4)布置在转炉煤气出口(1)烟气出口上方,在活动烟罩(2)烟气或外界空气进口端。

[0047]

所述分散叶片(4)为水冷膜式壁结构,水冷膜式壁管一端连通外环集箱(5),另外一端连通内环集箱(6)。所述外环集箱(5)与烟道中心轴同心,所述内环集箱(6)与烟道中心轴同心。

[0048]

所述水冷膜式壁结构,可以降低分散叶片(4)温度,防止分散叶片(4)高温失效漏水,提高装置使用寿命。

[0049]

优选的,所述分散叶片(4)和内环集箱(6)外表面包覆保温耐火材料,比如陶瓷纤维,降低分散叶片(4)和内环集箱(6)的辐射和对流传热。

[0050]

所述分散叶片(4)边线与活动烟罩(2)圆筒边线成夹角α。最佳的夹角α取值范围为:α=25

°‑

75

°

。

[0051]

所述分散叶片(4)分散叶片(4)之间形成风道(7),风道(7)的宽度为w。所述转炉煤气出口(1)的出口直径为d,内环集箱(6)的截面中心圆直径为d。

[0052]

优选的,w的最佳取值范围为:w=0.02-0.035d

[0053]

优选的,d的最佳取值范围为:d=0,15-0.35d

[0054]

实施例三

[0055]

如图5所示,本实用新型的一种炼钢转炉煤气前烧后烧分散进风燃烧装置,包括:转炉煤气出口(1)、活动烟罩(2)、汽化烟道(3)、分散叶片(4)。

[0056]

所述2片分散叶片(4)叶边错开叠加形成风道(7),整个分散叶片(4)布置成倒立锥台,有利于转炉运行中落灰。

[0057]

所述分散叶片(4)布置在汽化烟道(3)入口端,与汽化烟道(3)壁面边线形成夹角α,所述夹角α最佳取值范围为:α=25

°‑

75

°

。

[0058]

空气或烟气混合物,一部分从风道(7)旋转穿越分散叶片(4),一部分在分散叶片(4)阻挡下往烟道中心集结。

[0059]

由于风道(7)为旋转风道,空气或烟气在旋转运动中,产生离心力,部分尘粒从气流中分离,并捕集于烟道壁面,再借助重力作用,使尘粒返回转炉,减轻转炉烟气除尘压力。

[0060]

本实用新型具有以下优点及有益效果:

[0061]

本实用新型解决了转炉生产过程中放散煤气烟道中空气残留烟道壁面,与煤气混合质量差等问题,具有对转炉烟道外进风进行分散、提高转炉放散煤气燃烧效率、有利于煤气余热利用和除尘等优点。

[0062]

为了验证本实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置,进行了对比数值模拟。数值模拟以下四种结构:未实施实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置中空气与煤气混合、实施例一一种炼钢转炉煤气前烧后烧分散进风燃烧装置中空气与煤气混合、实施例二一种炼钢转炉煤气前烧后烧分散进风燃烧装置中空气与煤气混合、实施例三一种炼钢转炉煤气前烧后烧分散进风燃烧装置中空气与煤气混合。

[0063]

模拟主要工况为,空气温度:300k,空气进口速度:7.5m/s;煤气(co)温度:300k,煤气(co)进口速度:8.2m/s。

[0064]

图7和图8为数值模拟结果。图7和图8均为煤气与空气混合的质量浓度对比图,进口空气(air)和进口煤气(假设100%co)工况一致。

[0065]

从图7中通过对比可以发现,未实施实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置(从左往右分图1),空气从活动烟罩下端边沿通道进入转炉烟道,沿着烟道壁面行进,与从转炉煤气出口(1)中出口煤气混合不强烈,在汽化烟道(3)进口段由烟道外往内,空气质量浓度由大到小,空气(air)质量浓度差比较明显。采用实施例一种炼钢转炉煤气前烧后烧分散进风燃烧装置,由于对转炉烟道进风进行了分散,通过分散叶片(4)分散进风后,烟道空气分布呈扩散状态,质量浓度比较低,由烟道外往内分布比较均匀,有利于转炉煤气出口(1)煤气燃烧,可以降低转炉中残余空气质量含量(转炉烟气含氧量)。图8中通过对比可以发现,未实施实用新型一种炼钢转炉煤气前烧后烧分散进风燃烧装置(从左往右分图1),煤气从转炉煤气出口(1)出口进入转炉烟道,沿着烟道中心行进,与从活动烟罩(2)下端边沿进入的空气混合不强烈,在汽化烟道(3)进口段由烟道外往内,空气质量浓度由大到小,co质量浓度差比较明显。采用实施例一种炼钢转炉煤气前烧后烧分散进风燃烧装置,由于对转炉烟道进风进行了分散,通过分散叶片(4)分散进风后,烟道中co质量浓度分布呈收缩状态,由烟道外往内分布比较均匀,有利于转炉煤气出口(1)煤气燃烧,可以降低转炉中残余空气质量含量(转炉烟气含氧量)。

[0066]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本

领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1