一种单头单炉锡粉超声生产设备

1.本实用新型涉及锡粉生产设备技术领域。

背景技术:

2.锡具有质地柔软、熔点低、延展性好、易与许多金属形成合金、无毒和耐腐蚀等特性,是最具广泛工业用途的金属之一,主要用于制造锡焊料、锡化工制品、镀锡板、浮法玻璃、锡合金等。锡粉作为一类重要的工业原料,在电子、冶金、能源、宇航等领域的应用日益扩大。21世纪以来,中国电子信息产品制造业每年都以20%以上的速度高速增长,在其产业快速发展的推动下,中国表面贴装技术(smt)和生产线也得到了迅猛的发展。焊锡膏则是伴随着smt应运而生的一种新型焊接材料,是由焊锡粉、助焊剂以及其它的表面活性剂、触变剂等混合,形成的膏状混合物。主要用于smt行业pcb表面电阻、电容、ic等电子元器件的焊接,其中焊锡粉占比≧90%。

3.消费类电子产品作为使用焊锡粉最多的场合,目前以手机、笔记本为主的行业使用的焊锡膏所需的主要还是t3、t4粒径的焊锡粉,全球使用锡粉的80%左右均集中在这两个型号上,另外随着电子元器件的精细化和间距的不断变窄技术发展,t5、t6、t7焊锡粉的用量正在逐步增加。超细粉(t6/t7/t8)的应用未来可能是锡粉发展方向中的一条必经之路。

4.随着现代工业对锡粉的粒度、纯净度、形貌等方面的性能要求逐渐提高,虽然传统锡粉的制备方法如水雾化、气雾化和离心雾化等技术已经进入大规模的工业生产阶段,但由于工艺方法决定的粉体特性诸如颗粒尺寸、粒度分布、粉末几何形状等方面却难以满足某些领域对高性能锡粉的使用要求,因此急需开发一种能满足更高锡粉要求的制备工艺及设备。超声雾化是超声波通过换能器将电能转换成机械能,再通过变幅杆将机械能振幅增大传导至雾化工具头上,通过机械能将金属熔融液雾化制得球形粉,超声雾化是制备锡粉的常见工艺。但整体生产技术普遍存在超声波频率低、粉体粒度偏粗、单机雾化量小等问题

技术实现要素:

5.本实用新型的目的在于:为了解决现有超声波雾化锡粉粉体粒度偏粗、单机雾化量小等问题,披露了一种单头单炉锡粉超声生产设备,其雾化效果好,锡粉成粒细,加工优良率高。

6.本实用新型为了实现上述目的具体采用以下技术方案:

7.一种单头单炉锡粉超声生产设备,包括放线送丝组件、清洗组件校直组件、熔锡滴锡组件、超声雾化组件以及箱体冷却组件;另设有用于支撑装置的整体支架,锡丝绕设于所述送丝组件上并经过清洗组件、校直组件最终进入熔锡滴锡组件内,所述超声雾化组件输出端和所述熔锡滴锡组件输出端均伸入所述箱体冷却组件内,所述放线送丝组件包括被动放线机构和主动送丝组件,所述超声雾化组件包括伺服电机、传动装置、超声波换能器、电液滑环、变幅杆、工具头,其中变幅杆、工具头伸入所述箱体冷却组件内,伺服电机与超声波

换能器及电液滑环间通过传动装置转动连接,工具头设于所述超声波换能器输出端的宿舍变幅杆上,所述超声波换能器与所述电液滑环间转动连接。

8.通过上述方案,锡丝自放线送丝组件伸出进入清洗组件校直组件、熔锡滴锡组件分别进行清洗除去污物、矫直后,锡丝进入锡滴锡组件,锡丝融化成锡液以特定频率滴落在下方的工具头上,超声波换能器通过变幅杆传递超声震动至工具头,伺服电机通过传动装置促使超声波换能器、变幅杆、工具头产生高速转动,设置电液滑环方便超声波换能器转动和供电,锡丝融化成锡液滴至工具头处,高速旋转并且带超声震动的工具头将锡液雾化成目标直径的球形液滴并飞散入箱体冷却组件,球形液滴在箱体冷却组件内迅速冷却成固体球形粉末,整个过程锡丝被清洁干净,雾化成的球形液滴其整体圆润,完整度较高,直径较小,整体粉末均匀,能够解决目前粉体特性诸如颗粒尺寸过大、粒度分布过广、粉末几何形状不均等方面的问题;也可以实现减弱锡粉制造过程中设备自身的损耗;可提升锡粉质量、提高目标区间粉末得粉率、延长超声波雾化器使用寿命。

9.进一步的,所述被动放线机构包括放线支架、放线轴、支座轴承、对心锥头、放线盘和摩擦机构;所述放线轴两端与所述放线支架上设置的支座轴承转动连接,放线盘两侧与所述对心锥头抵紧固定,所述摩擦机构与放线轴抵接。

10.通过上述方案,锡丝绕设于放线盘上,放线轴与支座轴承转动连接,放线盘通过对心锥头与放线轴抵接,当拖动锡丝放线盘与放线轴转动完成放线,设置摩擦机构增大放线轴的转动阻力,便于控制锡丝放线力度,便于张紧锡丝。

11.进一步的,所述主动送丝组件包括设于熔锡滴锡组件输入端的气缸压轮和电机驱动的驱动轮,锡丝被夹持于驱动轮和气缸压轮间,且锡丝末端伸入熔锡滴锡组件输入端。

12.通过上述方案,设置驱动轮和气缸压轮将锡丝不断牵引,锡丝送线速度方便调控。

13.进一步的,所述清洗组件包括设于所述放线盘输出端一侧的压线导线轮,于压线导线轮间设有超声波清洗机。

14.通过上述方案,设置压线导线轮改变锡丝位置,方便锡丝进入下方的超声波清洗机内,方便进行超声波清洗。

15.进一步的,所述熔锡滴锡组件包括从上至下安装的密封盖、储锡槽、加热管、滴锡模具,所述加热管环绕在所述储锡槽上,于所述储锡槽内充有保护氮气,所述密封盖上端设有锡丝进入管,滴锡模具伸入所述箱体冷却组件内且正对所述工具头设置。

16.通过上述方案,锡丝由锡丝穿过管密封盖进入储锡槽,经由加热管进行加热融化,锡液由滴锡模具向下滴落至工具头,其储锡槽填充保护氮气,避免锡丝氧化。

17.进一步的,所述箱体冷却组件包括设于所述整体支架上的冷却箱和设于所述冷却箱底端的出料箱,所述出料箱底端设有卸料阀。

18.通过上述方案,设置冷却箱便于冷却融化的锡液颗粒形成粉末,出料箱配合卸料阀完成锡粉的囤积和卸料。

19.进一步的,所述冷却箱上端设有气氛调节阀、气体浓度检测表,所述冷却箱内充入低温冷却氮气,所述气氛调节阀与氮气气源连接,所述冷却箱内设有冷水循环管路,所述冷水循环管路与外部水源连接,于冷却箱上设有水温检测表。

20.通过上述方案,设置冷水循环管路便于在冷却箱形成水冷回路,同时设置气氛调节阀方便充入低温冷却氮气,配合气体浓度检测表、水温检测表检测氮气浓度,便于调控冷

却箱内的温度,维持低温氮气保护氛围,避免锡粉氧化。

21.进一步的,所述校直组件包括x方向校直辊组和y方向校直辊组,所述x 方向校直辊组和所述y方向校直辊组设于锡丝进入管上方。

22.通过上述方案,设置x方向校直辊组和y方向校直辊组对锡丝进行全面矫直,便于锡丝进入锡丝进入管。

23.本实用新型的有益效果如下:

24.1、本实用新型锡丝自放线送丝组件伸出进入清洗组件校直组件、熔锡滴锡组件分别进行清洗除去污物、矫直后,锡丝进入锡滴锡组件,锡丝融化成锡液以特定频率滴落在下方的工具头上,超声波换能器通过变幅杆传递超声震动至工具头,伺服电机通过传动装置促使超声波换能器、变幅杆、工具头产生高速转动,设置电液滑环方便超声波换能器转动和供电,锡丝融化成锡液滴至工具头处,高速旋转并且带超声震动的工具头将锡液雾化成目标直径的球形液滴并飞散入箱体冷却组件,球形液滴在箱体冷却组件内迅速冷却成固体球形粉末,整个过程锡丝被清洁干净,雾化成的球形液滴其整体圆润,完整度较高,直径较小,整体粉末均匀,能够解决目前粉体特性诸如颗粒尺寸过大、粒度分布过广、粉末几何形状不均等方面的问题;也可以实现减弱锡粉制造过程中设备自身的损耗;可提升锡粉质量、提高目标区间粉末得粉率、延长超声波雾化器使用寿命;

25.2、设置气氛调节阀方便充入低温冷却氮气,配合气体浓度检测表、水温检测表检测氮气浓度,便于调控冷却箱内的温度,维持低温氮气保护氛围,避免锡粉氧化;

26.3、设置压线导线轮改变锡丝位置,方便锡丝进入下方的超声波清洗机内,方便进行超声波清洗。

附图说明

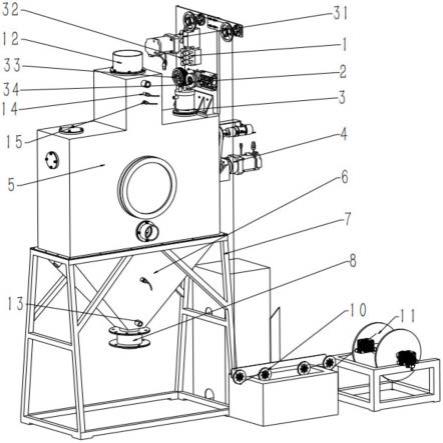

27.图1是本实用新型的结构示意图;

28.图2是本实用新型的被动放线机构示意图;

29.图3是本实用新型清洗组件结构示意图;

30.图4是本实用新型熔锡滴锡组件结构示意图;

31.图5是本实用新型超声雾化组件结构示意图。

32.附图标记:1、校直组件;2、主动送丝组件;3、熔锡滴锡组件;4、超声雾化组件;5、冷却箱;6、出料箱;7、整体支架;8、卸料阀;10、清洗组件; 11、被动放线机构;12、气氛调节阀;13、冷水循环管路;14、气体浓度检测表;15、水温检测表;17、伺服电机;18、超声波换能器;19、放线支架;20、放线轴;21、支座轴承;22、对心锥头;23、放线盘;24、摩擦机构;25、超声波清洗机;26、压线导线轮;27、滴锡模具;28、加热管;29、储锡槽;30、密封盖;31、x方向校直辊组;32、y方向校直辊组;33、驱动轮;34、气缸压轮;35、电液滑环;36、变幅杆;37、工具头;38、传动装置。

具体实施方式

33.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和

示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

34.实施例1

35.如图1到5所示,本实施例提供一种单头单炉锡粉超声生产设备,包括机架,包括放线送丝组件、清洗组件10校直组件1、熔锡滴锡组件3、超声雾化组件4以及箱体冷却组件;另设置有用于支撑装置的整体支架7,锡丝绕设于送丝组件上并经过清洗组件10、校直组件1最终进入熔锡滴锡组件3内,超声雾化组件4输出端和熔锡滴锡组件3输出端均伸入箱体冷却组件内,放线送丝组件包括被动放线机构11和主动送丝组件2,超声雾化组件4包括伺服电机17、传动装置38、超声波换能器18、电液滑环35、变幅杆36、工具头37,其中变幅杆36、工具头37伸入箱体冷却组件内,伺服电机17与超声波换能器18及电液滑环35间通过传动装置38转动连接,工具头37设于超声波换能器18输出端的宿舍变幅杆36上,超声波换能器18与电液滑环35间转动连接。

36.因此锡丝自放线送丝组件伸出进入清洗组件10校直组件1、熔锡滴锡组件 3分别进行清洗除去污物、矫直后,锡丝进入锡滴锡组件,锡丝融化成锡液以特定频率滴落在下方的工具头37上,超声波换能器18通过变幅杆36传递超声震动至工具头37,伺服电机17通过传动装置38促使超声波换能器18、变幅杆 36、工具头37产生高速转动,设置电液滑环35方便超声波换能器18转动和供电,超声波换能器18能将电能转换成机械能,再通过变幅杆36将机械能振幅增大传导至雾化工具头37上,通过机械能将金属熔融液雾化制得球形粉,锡丝融化成锡液滴至工具头37处,高速旋转并且带超声震动的工具头37将锡液雾化成目标直径的球形液滴并飞散入箱体冷却组件,球形液滴在箱体冷却组件内迅速冷却成固体球形粉末,整个过程锡丝被清洁干净,雾化成的球形液滴其整体圆润,完整度较高,直径较小,整体粉末均匀,能够解决目前粉体特性诸如颗粒尺寸过大、粒度分布过广、粉末几何形状不均等方面的问题;也可以实现减弱锡粉制造过程中设备自身的损耗;可提升锡粉质量、提高目标区间粉末得粉率、延长超声波雾化器使用寿命。

37.参照图1和图2,被动放线机构11用于锡丝供线,被动放线机构11包括放线支架19、放线轴20、支座轴承21、对心锥头22、放线盘23和摩擦机构24;放线轴20两端与放线支架19上设置的支座轴承21转动连接,放线盘23 两侧与对心锥头22抵紧固定,摩擦机构24与放线轴20抵接。本实施例中,摩擦机构24为旋接在机架上的摩擦棒,摩擦棒与放线轴20抵接。因此锡丝绕设于放线盘23上,放线轴20与支座轴承21转动连接,放线盘23通过对心锥头 22与放线轴20抵接,当拖动锡丝放线盘23与放线轴20转动完成放线,设置摩擦机构24增大放线轴20的转动阻力,便于控制锡丝放线力度,便于张紧锡丝。主动送丝组件2包括设于熔锡滴锡组件3输入端的气缸压轮34和电机驱动的驱动轮33,锡丝被夹持于驱动轮33和气缸压轮34间,且锡丝末端伸入熔锡滴锡组件3输入端,设置驱动轮33和气缸压轮34将锡丝不断牵引,锡丝送线速度方便调控。

38.参照图1、图2和图3,设置清洗组件10便于对锡丝进行清理,去除杂质和部分氧化层,清洗组件10包括设于放线盘23输出端一侧的压线导线轮26,于压线导线轮26间设置有超声波清洗机25,设置压线导线轮26改变锡丝位置,方便锡丝进入下方的超声波清洗机25内,方便进行超声波清洗。

39.参照图1,校直组件1包括x方向校直辊组31和y方向校直辊组32,x 方向校直辊组31和y方向校直辊组32设于锡丝进入管上方,设置x方向校直辊组31和y方向校直辊组32对

锡丝进行全面矫直,便于锡丝进入锡丝进入管。

40.参照图1和图4,熔锡滴锡组件3包括从上至下安装的密封盖30、储锡槽 29、加热管28、滴锡模具27,加热管28环绕在储锡槽29上,于储锡槽29内充有保护氮气,密封盖30上端设置有锡丝进入管,滴锡模具27伸入箱体冷却组件内且正对工具头37设置,锡丝由锡丝穿过管密封盖30进入储锡槽29,经由加热管28进行加热融化,锡液由滴锡模具27向下滴落至工具头37,其储锡槽29填充保护氮气,避免锡丝氧化。

41.参照图1,箱体冷却组件包括设于整体支架7上的冷却箱5和设于冷却箱5 底端的出料箱6,出料箱6底端设置有卸料阀8,冷却箱5上端设置有气氛调节阀12、气体浓度检测表14,冷却箱5内充入低温冷却氮气,气氛调节阀12与氮气气源连接,冷却箱5内设置有冷水循环管路13,冷水循环管路13与外部水源连接,于冷却箱5上设置有水温检测表15。设置冷却箱5便于冷却融化的锡液颗粒形成粉末,即设置冷水循环管路13便于在冷却箱5形成水冷回路,同时设置气氛调节阀12方便充入低温冷却氮气,配合气体浓度检测表14、水温检测表15检测氮气浓度,便于调控冷却箱5内的温度,维持低温氮气保护氛围,避免锡粉氧化,出料箱6配合卸料阀8完成锡粉的囤积和卸料。

42.实施原理:本实用新型披露了一种单头单炉锡粉超声生产设备,锡丝自放线送丝组件伸出进入清洗组件10校直组件1、熔锡滴锡组件3分别进行清洗除去污物、矫直后,锡丝进入锡滴锡组件,锡丝融化成锡液以特定频率滴落在下方的工具头37上,超声波换能器18通过变幅杆36传递超声震动至工具头37,伺服电机17通过传动装置38促使超声波换能器18、变幅杆36、工具头37产生高速转动,设置电液滑环35方便超声波换能器18转动和供电,锡丝融化成锡液滴至工具头37处,高速旋转并且带超声震动的工具头37将锡液雾化成目标直径的球形液滴并飞散入箱体冷却组件,球形液滴在箱体冷却组件内迅速冷却成固体球形粉末,整个过程锡丝被清洁干净,雾化成的球形液滴其整体圆润,完整度较高,直径较小,整体粉末均匀,能够解决目前粉体特性诸如颗粒尺寸过大、粒度分布过广、粉末几何形状不均等方面的问题;也可以实现减弱锡粉制造过程中设备自身的损耗;可提升锡粉质量、提高目标区间粉末得粉率、延长超声波雾化器使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1