搪瓷管内壁打磨装置的制作方法

1.本实用新型涉及搪瓷管加工设备领域,更具体涉及一种搪瓷管内壁打磨装置。

背景技术:

2.搪玻璃与普通薄钢板搪瓷相比,硅含量明显增加,其性能更加接近与化学用玻璃,除了氢氟酸、含氟离子的介质、强碱以及温度高于的浓磷酸以外,能耐各种浓度的无机酸、有机酸、弱碱和有机溶剂的腐蚀,这是其它材料所不能比拟的。因此堂玻璃管在化工领域应用非常广泛,既具有了钢管强度又能耐腐蚀。

3.搪玻璃的制作方法为:将釉粉或釉浆均匀涂敷在金属坯胎上,经烧成后再涂敷面釉。涂搪方法有浸渍、浇注、喷雾、洒粉法等。洒粉法是在灼热底釉上洒上干的面釉粉,使涂搪和焙烧合为一项操作,也是铸铁大件(浴盆、反应锅等)必用的方法。此外,还有静电涂粉和电泳法涂搪等。在大型搪玻璃管件的生产时钢管内壁搪瓷时需要清理管壁,同时需要保证关闭没有凸起或者毛刺,就需要对钢管内壁进行打磨,保证内壁平整。现在的加工生产中只能够由人工观察,有毛刺或者凸起就手工打磨,对于管径较小、管长较大的钢管打磨非常不便。

技术实现要素:

4.为了解决上述问题,本实用新型的目的在于提供一种结构合理、移动顺畅、降低劳动量和提高成品率的搪瓷管内壁打磨装置。

5.根据本实用新型的一个方面,提供了一种搪瓷管内壁打磨装置,其包括:第一底座、第一移动部、第二底座、第二移动部、打磨部、管体夹具、第一随动部和第二随动部,第一底座和第二底座设置在同一直线上,第一底座上设有第一移动部,第二底座上设有第二移动部,打磨部安装在第一移动部上且在第一移动部上往复移动,第二移动部上设有管体夹具、第一随动部和第二随动部,管体夹具设置在第一随动部和第二随动部中间。

6.在一些实施方式中,打磨部包括第三移动部、第一电机、转轴、打磨头和支撑部,第三移动部竖直固定在第一移动部上,第三移动部上安装第一电机,第一电机的输出端连接转轴的一端,转轴的另一端固定连接打磨头,第一底座的另一端设有支撑部,支撑部顶住转轴。

7.在一些实施方式中,第一移动部包括第一线轨、第一滑块、齿条、齿轮、第一滑动板和第二电机,第一线轨安装在第一底座上,第一滑块套设在第一线轨上,齿条设置在第一底座上且与第一线轨平行,第二电机的输出端连接齿轮,齿轮与齿条啮合,第一滑动板的底部固定连接第一滑块。

8.在一些实施方式中,第三移动部竖直固定在第一滑动板上。

9.在一些实施方式中,第三移动部包括第二滑动板、第一滑动槽、第一丝杆、第一螺母座和手轮,第二滑动板设置在第一滑动槽内,第一丝杆竖直设置,第一螺母座套设置第一丝杆上,第一螺母座固定连接第二滑动板,第二滑动槽为v形槽或者燕尾槽,手轮连接第一

丝杆且驱动第二滑动板在第一滑动槽内上下移动。

10.在一些实施方式中,支撑部包括第一驱动件、第一安装座、第一安装槽、第二安装槽、第一滚珠和第二滚珠,第一驱动件的顶部设置第一安装座,第一安装座上设有第一安装槽和第二安装槽,第一滚珠放置在第一安装槽内,第二滚珠放置在第二安装槽内。

11.在一些实施方式中,转轴接触第一滚珠和第二滚珠且能够在第一滚珠和第二滚珠上横向或者纵向移动。

12.在一些实施方式中,管体夹具包括:第二安装座、支架、驱动组件、第一下压组件和第二下压组件,第二安装座上竖直固定支架,第二安装座上设有驱动组件,支架顶部铰接安装杆,支架的一侧安装第一下压组件,安装杆的一端连接第一下压组件,安装杆的另一端固定安装第二下压组件,第二下压组件设置在驱动组件的上方。

13.在一些实施方式中,驱动组件包括第三安装座、第三电机、第一主动轮、第一轴承座、第二轴承座、第一从动轮、第二从动轮、传动链、过渡轮、第一支撑轮和第二支撑轮,第三安装座上安装第三电机,第三电机的输出端连接第一主动轮,第三安装座的顶部设有第一轴承座和第二轴承座,第一支撑轮通过轴承安装在第一轴承座内,第一支撑轮连接第一从动轮,第二支撑轮通过轴承安装在第二轴承座内,第二支撑轮连接第二从动轮,过渡轮安装在第三安装座上且位于第一主动轮与第一从动轮、第二从动轮之间,传动链连接第一主动轮、第一从动轮和第二从动轮。

14.在一些实施方式中,第三安装座的顶部设有第二滑动槽,第一轴承座和第二轴承座的底部设置在第二滑动槽内且能够沿第二滑动槽移动,第一轴承座和第二轴承座通过螺栓固定在第三安装座的顶部。

15.在一些实施方式中,第一下压组件包括第二驱动件和铰接件,第二驱动件安装在支架上,第二驱动件的输出端通过铰接件连接安装杆远离第二下压组件的一端。

16.在一些实施方式中,第二下压组件包括第三驱动件、直线轴承、安装板、第一压轮和第二压轮,第三驱动件的输出端连接安装板,安装板通过直线轴承连接安装杆,安装板的底部设有第一压轮和第二压轮。

17.在一些实施方式中,第一随动部的结构和第二随动部的结构相同;

18.第一随动部包括:第三滑动板、第四安装座、第三支撑轮和第四支撑轮,第四安装座设置在第三滑动板上,第三支撑轮和第四支撑轮通过轴承设置在第四安装座的顶部。

19.本实用新型公开的搪瓷管内壁打磨装置与现有技术相比:具有结构合理、移动顺畅、降低劳动量和提高成品率的有益效果;通过利用第一移动组件将打磨头移动到管体内壁进行打磨;通过第二电机驱动转轴以及打磨头转动;通过第三移动部实现打磨头的上下位置,进而适应不同管径的管体;利用支撑部实现对转轴的支撑使转轴的移动以及转动更加顺畅;用管体夹具利用驱动组件支撑钢管且驱动钢管旋转便于打磨头对管体内壁进行打磨,利用第一下压组件驱动安装杆下移,再利用第二下压组件压住管体防止打磨时管体晃动;利用第一随动部和第二随动部从两端在对管体进行支撑,使罐体转动平稳。

附图说明

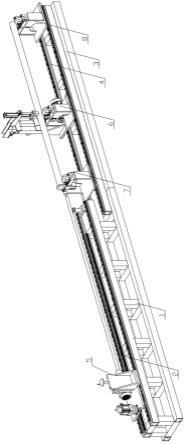

20.图1是本实用新型搪瓷管内壁打磨装置的结构示意图;

21.图2是本实用新型搪瓷管内壁打磨装置的打磨部的结构示意图;

22.图3是本实用新型搪瓷管内壁打磨装置使的第一移动部的结构示意图;

23.图4是本实用新型搪瓷管内壁打磨装置的第三移动部的结构示意图;

24.图5是本实用新型搪瓷管内壁打磨装置的支撑部的结构示意图;

25.图6是本实用新型搪瓷管内壁打磨装置的管体夹具的结构示意图;

26.图7是本实用新型搪瓷管内壁打磨装置的驱动组件的结构示意图;

27.图8是本实用新型搪瓷管内壁打磨装置的第一下压组件的结构示意图;

28.图9是本实用新型搪瓷管内壁打磨装置的第二下压组件的结构示意图;

29.图10是本实用新型搪瓷管内壁打磨装置的第一随动部的结构示意图。

具体实施方式

30.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

31.在本实用新型的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解所述术语的具体含义。

32.如图1所示,本实用新型所述的搪瓷管内壁打磨装置,其包括:第一底座1、第一移动部2、第二底座3、第二移动部4、打磨部5、管体夹具6、第一随动部7和第二随动部8,第一底座1和第二底座3设置在同一直线上,第一底座1上设有第一移动部2,第二底座3上设有第二移动部4,打磨部5 安装在第一移动部2上且在第一移动部2上往复移动,第二移动部4上设有管体夹具6、第一随动部7和第二随动部8,管体夹具6设置在第一随动部7 和第二随动部8中间。通过利用第一移动部2将打磨头移动到管体内壁进行打磨;通过利用第一移动部2将打磨头54移动到管体内壁进行打磨;通过第二电机驱动转轴53以及打磨头54转动;通过第三移动部51实现打磨头54 的上下位置,进而适应不同管径的管体;利用支撑部55实现对转轴53的支撑使转轴53的移动以及转动更加顺畅;用管体夹具6驱动组件63支撑钢管且驱动钢管旋转便于打磨头对管体内壁进行打磨,利用第一下压组件64驱动安装杆66下移,再利用第二下压组件65压住管体防止打磨时管体晃动;利用第一随动部7和第二随动部8从两端在对管体进行支撑,使管体转动平稳。

33.如图2所示,打磨部5包括第三移动部51、第一电机52、转轴53、打磨头54和支撑部55,第三移动部51竖直固定在第一移动部2上,第三移动部51上安装第一电机52,第一电机52的输出端连接转轴53的一端,转轴 53的另一端固定连接打磨头54,第一底座1的另一端设有支撑部55,支撑部55顶住转轴53。通过利用第一移动部2将打磨头54移动到管体内壁进行打磨;通过第二电机驱动转轴53以及打磨头54转动;通过第三移动部51 实现打磨头54的上下位置,进而适应不同管径的管体;利用支撑部55实现对转轴53的支撑使转轴53的移动以及转动更加顺畅。

34.如图3所示,第一移动部2包括第一线轨21、第一滑块22、齿条23、齿轮24、第一滑动板25和第二电机26,第一线轨21安装在第一底座1上,第一滑块22套设在第一线轨21上,齿条23设置在第一底座1上且与第一线轨21平行,第二电机26的输出端连接齿轮24,齿轮24与

齿条23啮合,第一滑动板25的底部固定连接第一滑块22。第二电机26带动齿轮24转动,进而带动第一滑板在第一线轨21上往复移动,最终实现打磨头54在管体内壁移动完成对管体内壁的打磨。

35.如图4所示,第三移动部51竖直固定在第一滑动板25上。通过第三移动部51实现打磨头54的上下位置,进而适应不同管径的管体。

36.第三移动部51包括第二滑动板511、第一滑动槽512、第一丝杆513、第一螺母座514和手轮515,第二滑动板511设置在第一滑动槽512内,第一丝杆513竖直设置,第一螺母座514套设置第一丝杆513上,第一螺母座 514固定连接第二滑动板511,第二滑动槽为v形槽或者燕尾槽,手轮515 连接第一丝杆513且驱动第二滑动板511在第一滑动槽512内上下移动。利用手轮515转动带动第一丝杆513转动,进而带动第二滑动板511在第一滑动槽512内移动,最终带动第一电机52和转轴53上下移动。

37.如图5所示,支撑部55包括第一驱动件551、第一安装座552、第一安装槽553、第二安装槽554、第一滚珠555和第二滚珠556,第一驱动件551 的顶部设置第一安装座552,第一安装座552上设有第一安装槽553和第二安装槽554,第一滚珠555放置在第一安装槽553内,第二滚珠556放置在第二安装槽554内。通过第一驱动件551的调节保证第一滚珠555和第二滚珠556与转轴53接触的位置与电机的位置一致。第一驱动件551未气缸或者螺杆,能够将第一安装座552向上推动即可。

38.转轴53接触第一滚珠555和第二滚珠556且能够在第一滚珠555和第二滚珠556上横向或者纵向移动。第一安装槽553和第二安装槽554与第一滚珠555和第二滚珠556接触的面为与第一滚珠555和第二滚珠556外部贴合的圆弧面,便于第一滚珠555和第二滚珠556滚动,这样在第一移动部2推动转轴53向管体内壁移动时以及在打磨转轴53转动时均能够顺畅进行。

39.如图6所示,管体夹具6包括:第二安装座61、支架62、驱动组件63、第一下压组件64和第二下压组件65,第二安装座61上竖直固定支架62,第二安装座61上设有驱动组件63,支架62顶部铰接安装杆66,支架62的一侧安装第一下压组件64,安装杆66的一端连接第一下压组件64,安装杆66 的另一端固定安装第二下压组件65,第二下压组件65设置在驱动组件63的上方。利用驱动组件63支撑钢管且驱动钢管旋转便于打磨头对管体内壁进行打磨,利用第一下压组件64驱动安装杆66下移,再利用第二下压组件65 压住管体防止打磨时管体晃动。

40.如图7所示,驱动组件63包括包括第三安装座301、第三电机302、第一主动轮303、第一轴承座304、第二轴承座305、第一从动轮306、第二从动轮307、传动链308、过渡轮309、第一支撑轮310和第二支撑轮311,第三安装座301上安装第三电机302,第三电机302的输出端连接第一主动轮 303,第三安装座301的顶部设有第一轴承座304和第二轴承座305,第一支撑轮310通过轴承安装在第一轴承座304内,第一支撑轮310连接第一从动轮306,第二支撑轮311通过轴承安装在第二轴承座305内,第二支撑轮311 连接第二从动轮307,过渡轮309安装在第三安装座301上且位于第一主动轮303与第一从动轮306、第二从动轮307之间,传动链308连接第一主动轮303、第一从动轮306和第二从动轮307。在对于钢管内壁喷涂釉粉,最优的方案就是将钢管转动通过转动在喷釉粉的过程中使钢管内壁被充分均匀喷涂,通常钢管质量较大人为的进行转动安全性低,通过第一支撑轮310和第二支撑轮311支撑钢

管的外壁,再利用第三电机302带动第一从动轮306和第二从动轮307转动,实现钢管的转动。

41.第三安装座301的顶部设有第二滑动槽312,第一轴承座304和第二轴承座305的底部设置在第二滑动槽312内且能够沿第二滑动槽312移动,第一轴承座304和第二轴承座305通过螺栓固定在第三安装座301的顶部。由于需要适应不同管径的钢管因此需要调整第一支撑轮310和第二支撑轮311 之间的间距,较小管径的钢管第一支撑轮310和第二支撑轮311之间的间距需要减小,较大管径的钢管第一支撑轮310和第二支撑轮311之间的间距需要增大,以防止钢管掉落。

42.如图8所示,第一下压组件64包括第二驱动件641和铰接件642,第二驱动件641安装在支架62上,第二驱动件641的输出端通过铰接件642连接安装杆66远离第二下压组件65的一端。在使用时第二驱动件641伸长输出端,进而驱动安装杆66上装有第二下压组件65的一端向驱动组件63的方向移动。

43.如图9所示,第二下压组件65包括第三驱动件651、直线轴承652、安装板653、第一压轮654和第二压轮655,第三驱动件651的输出端连接安装板653,所述安装板653通过直线轴承652连接安装杆66,安装板653的底部设有第一压轮654和第二压轮655。通过第三驱动件651驱动安装板653 下移直至第一压轮654和第二压轮655压住管体,通过第一从动轮306和第二从动轮307转动保证管体转动时不晃动,内壁打磨精确性更高。第一压轮 654和第二压轮655通过轴承安装在案装板653底部,在管体转动时第一压轮654和第二压轮655一同转动。

44.第二驱动件641和第三驱动件651为气缸或者液压缸。通过气缸或者液压缸为本实用新型提供动力,最优选择气缸,因为压合力相对液压缸较小防止将管体压变形。

45.第一随动部7的结构和第二随动部8的结构相同。

46.如图10,第一随动部7括:第三滑动板71、第四安装座72、第三支撑轮73和第四支撑轮74,第四安装座72设置在第三滑动板71上,第三支撑轮73和第四支撑轮74通过轴承设置在第四安装座72的顶部。通过第三支撑轮73和第四支撑轮74对管体进行支撑,使管体转动平稳。为了限定管体的放置位置,可以在第四安装座72上靠近第一底座1的一侧放置限位杆,限定管体的位置。

47.以上所述的仅是本实用新型的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型的创造构思的前提下,还可以做出其它变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1