具有非对称电热丝结构的基座加热器块的制作方法

本发明涉及一种基座加热器块,更具体地,涉及一种具有非对称电热丝结构的基座加热器块,其在加热器块内具有高温度均匀性。

背景技术:

1、半导体装置通常使用各种工艺,如使用热或离子注入等的扩散、材料层的层压和使用光刻的图案化等制作,以在半导体基板或晶圆(wafer)上形成半导体器件和包括其的电路。

2、作为材料层的层压方法,可以使用溅射等物理层压和化学沉积,化学气相沉积机可作为负责化学沉积的半导体装置制造设备。

3、化学气相沉积法是一种材料层形成方法,将气化的薄膜原料通过载气(carriergas)或液体输送系统(liquid delivery system:lds)注入工艺腔室,在加热的基板上进行吸附、分解等化学过程,以沉积材料薄膜。

4、这种化学气相沉积法中使用的原料化合物应具备的重要特性包括高蒸气压、液态化合物、气化温度和储存过程中的热稳定性、易于处理、工艺过程中易与反应物发生反应、沉积机理简单,以及易于去除副产品等。当通过这种化学气相沉积法沉积和形成材料薄膜时,需要在整个基板上均匀地保持沉积温度等工艺条件才能以均匀的厚度和成分形成薄膜。

5、图1为显示在现有的化学气相沉积机中放置工艺晶圆的基座加热器块的结构的剖视图。如图所示,其包括:底座10(base block),表面供基板放置(未图示),通过真空吸附进行沉积;后盖20,结合到底座10的后侧;外杆40,用作将底座10和后盖20固定到腔室(未图示)的介质;内杆30,用于使底座10和后盖20升降;护套式加热器50(sheath heater),用于加热底座10;真空管60,用于通过真空吸附固定基板;供气管70,用于供应氩气,氩气排放到基板背面,将加热器块的热量均匀传递到基板;以及温度传感器管80,供温度传感器穿过,以检测底座10的温度。

6、然而,加热器块的内部形成有电热丝,需要在向晶圆传递热量的同时保持均匀的温度,但根据电热丝的排列,在基板中不同位置出现温差,从而可能难以通过化学气相沉积形成均质、均匀厚度的沉积膜。

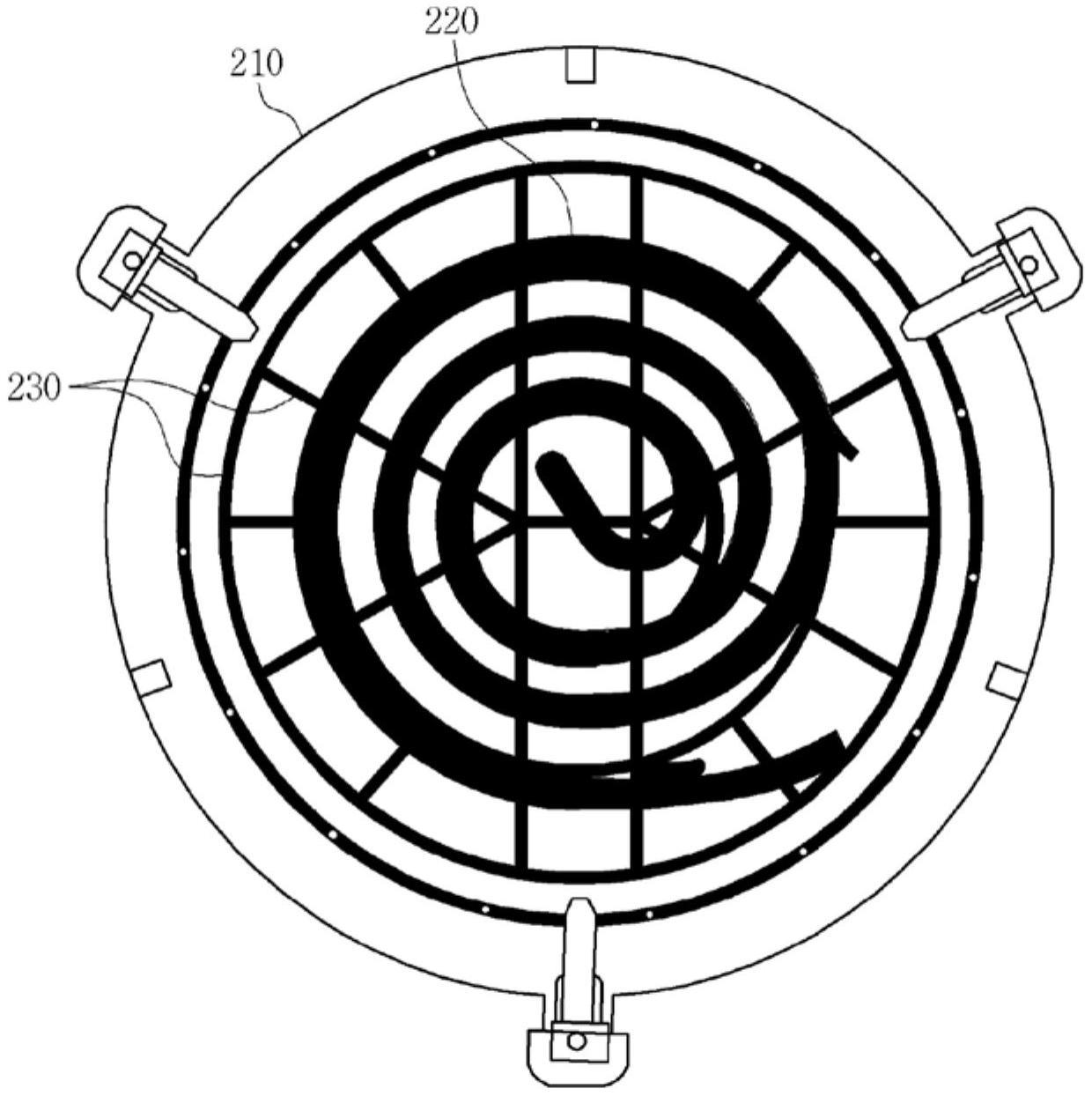

7、图2为显示现有的电热丝布置形状的俯视图。在这种结构下,电热丝的布置以圆形加热器块110的一条直径为中心左右对称。并且,在加热器块的周围部和加热器块的中心部的电热丝120相对均匀分布。

8、一般来说,在电热丝均匀分布于圆形晶圆的中心部和周围部的情况下,可能预计从加热器块到晶圆的热传递也均匀,且晶圆中不同位置的温差不大,但在实际结构中,晶圆的中心部的晶圆温度较低,温度高的部位与低的部位之间的温差高达4-5摄氏度。

9、这种温差看似微不足道,但即使是这种温差导致的沉积膜厚度的微小差异也会对作为工艺最终结果的半导体器件或电路产生巨大影响,因为半导体器件是高度集成化和小型化,因此需要尽可能减少这种差异。

10、对温度偏差现象进行详细调查以解决现有加热器块中的问题,结果确认到,为了将晶圆稳定安装到加热器块,而通过形成于加热器块的用于真空吸附的真空孔和与其连接的凹槽130等真空结构对晶圆背面施加压力时,在背面气压非常低,约为3托(torr)而真空吸附力增加的情况下,这种温差非常大,而且中心部的部分区域的低温部位比周围部明显。

11、发明的内容

12、发明要解决的问题

13、本发明的一目的在于提供一种基座加热器块,其具有能够减少放置于现有用于化学气相沉积机的基座加热器块的晶圆的温度偏差的结构。

14、本发明的另一目的在于提供一种基座加热器块,其具有能够减少晶圆的化学气相沉积工艺过程中在晶圆中不同位置的温度偏差的电热丝结构。

15、用于解决问题的技术方案

16、为了实现上述目的,本发明的特征在于,在用于化学气相沉积机的基座加热器块中,在中心部设置有用于通过真空吸附固定晶圆的真空孔,向晶圆背面供应温度均匀化用气体,电热丝设置成设置密度在加热器块的中心部大于其外侧的周围部,其中加热器块的中心部是相当于以半径的1/2至4/5,优选地3/5至2/3以内的位置为基准的晶圆中心部的位置。

17、在本发明中,为了便于设置,电热丝的布置可以采用耳蜗状等非对称式,而不是左右对称式,在非对称式的情况下,可以设置成弹筒(cartridge)式加热器,而不是护套(sheath)式加热器。

18、在本发明中,优选地,加热器块本体由具有优良导热性的铝或铝合金制成,并且在表面上形成用于增加导热性的涂膜。

19、在本发明中,形成于加热器块表面的凹槽具有与现有技术相比更宽的宽度和更浅的深度,以在工艺过程中对晶圆背面施加的背面压力保持3托以下时提高压紧力,例如,现有的凹槽截面呈宽度为1.2mm至1.9mm且深度为1.2mm至1.9mm的接近正方形的截面,而本发明的凹槽的宽度可以增加约1-1.5倍到2.3mm至3.0mm,深度可以增加约0.3-0.6倍到0.5mm至1.0mm的范围,使得整体呈宽度比深度大2-6倍的形状。

20、发明的效果

21、根据本发明,当晶圆或基板放置于基座加热器块并执行化学气相沉积工艺时,对基板背面施加低压,如3托以下的低压而真空吸附力增加时,用于对基板的整个表面的温度起到均匀化作用的温度均匀化用气体的流动不够充分而导致温度偏差,在这种情况下也可以通过在相当于晶圆中容易成为低温的位置的加热器块的中心部以大于周围部的设置密度设置加热器,向中心部传递较多的热量,向周围部传递较少的热量,从而能够在沉积工艺过程中整个晶圆的温度偏差与现有技术相比减少,能够提高晶圆上沉积的膜的厚度均匀度和均质性。

技术实现思路

技术特征:

1.一种具有非对称电热丝结构的基座加热器块,其是用于化学气相沉积机的基座加热器块,表面设置有真空施加结构以通过真空吸附固定晶圆,具有用于向晶圆背面供应温度均匀化用气体的供气孔和用于加热晶圆的电热丝,其特征在于,

2.根据权利要求1所述的具有非对称电热丝结构的基座加热器块,其特征在于,形成于所述加热器块表面的凹槽的宽度为2.3mm至3.0mm,深度为0.5mm至1.0mm的范围,宽度比深度大2-6倍,以在工艺过程中对晶圆背面施加的背面压力保持3托以下时提高压紧力。

3.根据权利要求1所述的具有非对称电热丝结构的基座加热器块,其特征在于,所述加热器块的中心部以从圆形加热器块的中心到半径的3/5至2/3范围内的点为基准设定,其外侧为周围部。

4.根据权利要求1或3所述的具有非对称电热丝结构的基座加热器块,其特征在于,所述电热丝呈非对称式耳蜗状且仅分布于所述中心部内。

技术总结

本发明提供一种用于化学气相沉积机的基座加热器块,其特征在于,表面设置有真空施加结构以通过真空吸附固定晶圆,具有用于向晶圆背面供应温度均匀化用气体的供气孔和用于加热晶圆的电热丝,所述电热丝的设置成在相当于晶圆中心部的加热器块的中心部大于其外侧的周围部。其中,为了便于设置,电热丝的布置可以采用耳蜗状等非对称式,而不是左右对称式,在非对称式的情况下,可以设置成弹筒式加热器。根据本发明,当晶圆或基板放置于基座加热器块并执行化学气相沉积工艺时,对基板背面施加低压,如3托以下的低压而真空吸附力增加时,通过在相当于晶圆中容易成为低温的位置的加热器块的中心部以大于周围部的设置密度设置加热器,能够在沉积工艺过程中整个晶圆的温度偏差与现有技术相比减少,能够提高晶圆上沉积的膜的厚度均匀度和均质性。

技术研发人员:李俊皞,崔东铁,安世赫,洪明基,朴珍万

受保护的技术使用者:马卡罗有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!