硬质顺磁性不锈钢及其制造方法与流程

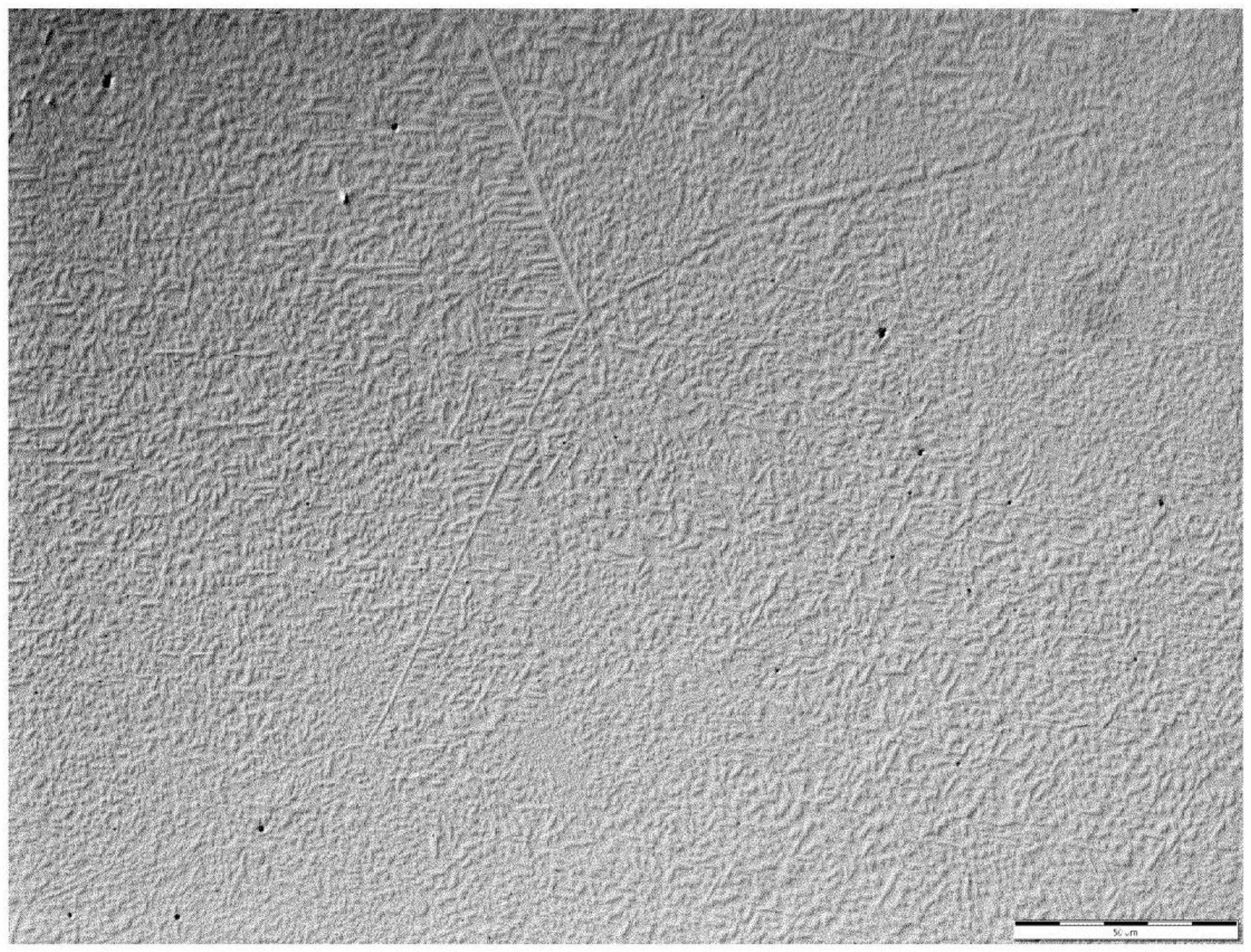

发明领域本发明涉及一种硬度大于或等于575hv的顺磁性不锈钢,以及由该钢制成的部件,特别是钟表组件。进一步涉及制造这种不锈钢部件的方法。发明背景硬质非铁磁性金属合金用于许多领域,主要用于经受高机械和/或摩擦学应力且必须对磁场保持不敏感的部件。对于许多钟表组件如机芯中的齿轮、小齿轮、柄或发条,尤其如此。获得高硬度对于外部部件也是感兴趣的,例如对于表壳中心(middle)、表框、表壳底盖(back)或表冠。这是因为高硬度通常能获得更好的耐刮擦性和耐磨性,从而使这些暴露于外部环境的组件具有良好的耐久性。在冶金中,根据合金的化学组成和热力学历史,使用各种机制来硬化合金。在这方面,固溶硬化、时效硬化、应变硬化、钢中的马氏体相变、旋节线分解或晶界强化(hall-petch)是已知的。最值得注意的是合金同时受益于其中几种硬化机制。然而,硬度大于500hv的非铁磁合金是罕见的。此外,为了实现如此高的硬度水平,结晶非铁磁合金通常需要在任选的热处理之前进行高度的应变硬化,以通过第二相的沉淀实现最大硬度。例如奥氏体不锈钢(其只能通过应变硬化来硬化)或者一些奥氏体超合金(其可以通过应变硬化,然后进行沉淀热处理来硬化)是这种情况。在实践中,这些合金在应变硬化状态下很难制造部件。首先,在锻造的情况下,获得适当程度的应变硬化以获得所需的硬度并不简单,尤其是对于具有复杂几何形状的部件。或者,可以在具有规定的均匀应变硬化程度的半成品中进行机加工,但要获得具有所需应变硬化度的适当材料形式并不总是容易的。此外,任何机加工操作都是非常困难和昂贵的,因为合金已经至少部分硬化。最后,如果所使用的方法不涉及塑性变形,如一些粉末冶金或增材制造方法,则根本不可能使这些合金硬化。或者,可以制造具有大于500hv的固有硬度的合金,例如某些高熵合金或金属间合金,但由于其非常高的硬度和非常低的延展性,这些合金又非常难以加工并且几乎不可能变形。这突出了人们对寻找一种合金的兴趣,这种合金可以通过热处理硬化,而不需要预先的应变硬化,同时在硬化状态下是非铁磁性的。因此,成形将在柔软、韧性的状态下进行,一旦部件完成,将进行硬化热处理。这尤其解释了碳钢和马氏体不锈钢的巨大成功,但不幸的是,后者是铁磁性的。其他解决方案现在被广泛用于在非铁磁合金中获得大于500hv的硬度。各种表面硬化工艺特别应用于奥氏体不锈钢或钛合金,例如,在部件成形之后。然而,硬化层的厚度通常非常小,在几十微米的数量级,并且表面外观通常通过处理而改变。因此,对于钟表组件,部件必须在硬化后进行再加工,以获得干净且整体抛光的表面。然而,这些精加工操作去除了全部或部分硬化层,因此这种解决方案在实践中很少使用,尤其是因为表面硬化处理通常很昂贵。因此,再次需要找到一种非铁磁合金,其可以通过热处理硬化以获得大于500hv的硬度。发明概述本发明的目的是通过提出一种经过优化以满足以下标准的不锈钢组成来克服上述缺点:-顺磁性行为,-通过热处理而不需要在制造过程中预先应变硬化,硬度大于500hv,更特别地大于或等于575hv,-非常好的耐腐蚀性。这种钢制成的部件还必须具有良好的美学外观,尤其是在抛光后。为此,根据本发明的不锈钢具有以下重量组成:- 20≤cr≤40%,- 3≤ni≤20%,- 0≤mn≤15%,- 0≤al≤5%,- 3<mo≤15%,- 0≤w≤5%,- 0≤cu≤2%,- 0≤si≤5%,- 0≤ti≤1%,- 0≤nb≤1%,- 0≤c≤0.1%,- 0≤n≤0.5%,- 0≤s≤0.5%,- 0≤p≤0.1%,剩余部分由铁和任何杂质组成,各自的浓度小于或等于0.5%。根据本发明,制造不锈钢部件的方法包括在铁素体或铁素体-奥氏体范围内对具有上述组成的基材进行第一次热处理或热力学处理,然后对该材料进行淬火,以便在环境温度下保持铁素体和铁素体-奥氏体结构。这种铁素体或铁素体-奥氏体微观结构柔软,因此具有延展性,允许在需要时容易成形。然后,在任选的成形之后,进行硬化处理,以便将铁素体转变为奥氏体相和金属间σ相。本发明的新颖性一方面源于使用σ相作为硬化源,另一方面源于组成中的钼含量大于3%。更具体而言,σ相一直被认为是有害的,因此在不锈钢中是不希望的。由于σ相富含铬并且通常在晶界处形成,它通过降低合金中存在的其他相的铬浓度而显著降低耐腐蚀性。然后,它会使不锈钢迅速而实质性地变脆,即使量很小。这是因为该相具有复杂的四方结构,并且本质上非常脆,并且其在晶界处的存在为裂纹扩展创造了有利的路径。因此,它从未用于不锈钢中,尽管它有两个特别令人感兴趣的特性,即900-1100hv10的硬度和顺磁性。根据本发明,优化不锈钢的组成和方法,以获得σ相和奥氏体相两者的精细分布,而不利于在晶界处形成σ相。这种由两个非铁磁相组成的特殊微观结构特别在硬度和韧性、良好的耐腐蚀性和优异的抛光性之间提供了非常好的折衷。此外,mo(钼)含量大于3%可提高耐腐蚀性。这是因为高mo含量允许在奥氏体中获得显著的mo浓度(>1%),即使mo在σ相中保持以较高的浓度存在。通过mo的存在提高奥氏体的耐腐蚀性,合金的耐腐蚀性整体上得到改善,更具体而言是耐点蚀性。mo浓度大于3%的第二个优点是,它允许在更高的温度下在γ+σ范围内进行硬化热处理,这进一步增加了奥氏体中的cr(铬)和mo浓度,从而进一步提高了耐腐蚀性。此外,在更高的温度下进行热处理降低了碳化物或氮化物形成(会降低耐腐蚀性)的风险。更具体而言,温度越高,碳和氮在奥氏体中的溶解度越大。通过阅读下面参考附图给出的详细描述,将更好地理解本发明的其他特征和优点。附图的简要说明图1-5中的图是使用热力学计算软件thermocalc(tcfe10数据库)生成的。图1显示了fe-(32.5-x)%cr-7%ni-x%mo合金(质量%)的相图,说明了mo对σ+cfc(奥氏体)相范围的影响。图2显示了对于fe-28.5%cr-7%ni-4%mo合金(质量%),硬化热处理温度对奥氏体pren的影响。图3显示了根据现有技术的fe-(29.5-x)%cr-7%ni-3%mo-x%c合金(质量%)的相图,说明了温度对碳在奥氏体相中溶解度的影响。图4显示了根据本发明的fe-(27.5-x)%cr-7%ni-5%mo-x%c合金(质量%)的相图,说明了温度对碳在奥氏体相中溶解度的影响。图5显示了根据本发明的fe-(27.5-x)%cr-7%ni-5%mo-x%n合金(质量%)的相图,说明了温度对氮在奥氏体相中溶解度的影响。图6显示了通过光学显微镜获得的根据本发明的fe-29.5%cr-7%ni-3.5%mo钢(质量%)的图像。图7显示了与根据现有技术的奥氏体不锈钢din 1.4435相比,根据本发明的fe-28.5%cr-7%ni-4%mo钢(质量%)在动电位极化测试中在三种不同的硬化热处理温度下的电流-电位曲线。发明描述本发明涉及顺磁性不锈钢,其硬度为575-900hv10,优选650-900hv10,更优选675-900hv10。hv10硬度是指根据标准iso 6507-1:2018测量的维氏硬度。本发明还涉及使用这种钢制成的部件,更具体而言,钟表组件。它可以是选自以下非详尽列表中的外部组件,包括表壳中心、表壳底盖、表框、表冠、推片(push-piece)、表链、表带、舌扣、表盘、指针和表盘索引。它也可以是选自以下非详尽列表中的机芯组件,包括齿轮(wheel)、柄(shaft)、小齿轮(pinion)、发条、桥板、主机板(plate)、螺丝和摆轮。本发明还涉及用于制造根据本发明的不锈钢部件的方法。根据本发明的不锈钢具有以下重量组成:- 20≤cr≤40%,- 3≤ni≤20%,- 0≤mn≤15%,- 0≤al≤5%,- 3<mo≤15%,- 0≤w≤5%,- 0≤cu≤2%,- 0≤si≤5%,- 0≤ti≤1%,- 0≤nb≤1%,- 0≤c≤0.1%,- 0≤n≤0.5%,- 0≤s≤0.5%,- 0≤p≤0.1%,剩余部分由铁和任何杂质组成,各自的浓度小于或等于0.5%。优选地,它们具有以下重量组成:- 25≤cr≤35%,- 5≤ni≤10%,- 0≤mn≤3%,- 0≤al≤3%,- 3<mo≤10%,- 0≤w≤5%,- 0≤cu≤2%,- 0≤si≤3%,- 0≤ti≤1%,- 0≤nb≤1%,- 0≤c≤0.1%,- 0≤n≤0.5%,- 0≤s≤0.5%,- 0≤p≤0.1%,同样,剩余部分由铁和任何杂质组成。优选地,对于上述组成范围中的一种,mo的重量百分比为3.5-15%或3.5-10%。更优选地,其为3.5-6%或在4-6%。有利地,对于上述组成范围中的一种,w的重量百分比为0.2-5%,更有利地为0.5-5%。mo含量大于3质量%允许mo在奥氏体相中的浓度增加,这又导致钢的整体耐腐蚀性增加。此外,mo浓度的增加使硬化热处理(在σ+cfc范围内)能够在更高的温度下进行,如图1所示。因此,对于4%mo,热处理可以在高达950℃下进行,对于5%mo,可以在高达975℃下进行。在更高的温度下在σ+cfc范围内进行硬化热处理进一步增加了奥氏体中的cr和mo浓度,从而进一步提高了耐腐蚀性。处理温度对奥氏体的pren(基于cr、mo和n含量的耐点蚀当量数,使得pren=%cr+3.3×%mo+16×%n)的影响如图2所示。此外,在更高的温度下进行热处理降低了碳化物或氮化物形成(会降低耐腐蚀性)的风险。更具体而言,温度越高,碳和氮在奥氏体中的溶解度越大。使用图3和图4中的相图说明了碳的这种效应,分别是根据现有技术的fe-(29.5-x)%cr-7%ni-3%mo-x%c合金和根据本发明的(27.5-x)%cr-7%ni-5%mo-x%c合金。通过将mo浓度提高到3%以上,从而可以在925-1000℃的温度范围内进行硬化热处理,可以使用在间隙元素如碳和氮方面纯度较低的合金,从而大幅降低合金的成本。因此,对于图3中具有3%钼的fe-(29.5-x)%cr-7%ni-3%mo-x%c合金,在高达最高925℃的温度下,γ+σ范围是稳定的,防止碳化物沉淀(图3中的m23c6相)的最大碳浓度在该温度下略高于0.01%(见图中的箭头)。然而,对于图4中具有5%钼的fe-(27.5-x)%cr-7%ni-5%mo-x%c合金,在975℃的温度下,直到几乎0.02%的最高碳质量浓度均保证了碳化物(图4中m23c6相)的不存在,其仍然在γ+σ(cfc+σ)范围内。由于mo浓度较高,使得硬化热处理过程中50℃的微小差异导致碳在奥氏体中的溶解度2倍的差异。温度对氮的影响类似,如图5中对于fe-(27.5-x)%cr-7%ni-5%mo-x%n合金所示。更具体而言,防止任何氮化物(图5中的hcp相)形成的最大氮浓度随着温度的升高而强烈增加,从925℃下的0.15质量%增加到975℃下的约0.3质量%。根据本发明的不锈钢部件是使用下文更详细描述的制造方法生产的。根据本发明,用于制造不锈钢部件的方法包括步骤a),提供或生产具有在上述范围内的组成的坯料。该坯料具有主要铁素体结构,或者优选100%铁素体结构。坯料由基材在1000℃-1500℃的温度范围内进行热处理或热力学处理,然后淬火而获得。基材可以是粉末形式或固结材料形式。它可以通过铸造、冲压、金属注射成型(mim)、增材制造以及更广泛的粉末冶金生产。基材和热处理可以在单个步骤中进行,例如通过选择性激光熔融(slm)技术。这些不同的技术允许用基材生产坯料,该基材的尺寸基本上等于待生产部件的尺寸,在这种情况下,不需要随后的成形步骤。基材的组成经过优化,以便在1000℃-1500℃的温度下保持1分钟至24小时时,获得主要铁素体结构或完全铁素体结构。选择温度以获得小于或等于40%的奥氏体质量分数和大于或等于60%的铁素体质量分数。保持在1000℃-1500℃时形成的奥氏体称为初生奥氏体,而不是在随后的硬化热处理过程中形成的二次奥氏体。优选地,保持在1000℃-1500℃之后,该结构是完全铁素体的。1000℃-1500℃范围内的热处理或热力学处理可用于对通过铸造获得的基材进行均化、再结晶或应力消除处理,或对粉末形式的基材进行烧结。铁素体或铁素体-奥氏体范围内的处理可以以单个循环进行,或者可以包括多个热处理或热力学处理循环。也可以在其之前或之后进行其他热处理或热力学处理。在保持在铁素体或铁素体-奥氏体范围内以后,将坯料进行快速冷却,也称为淬火,至低于500℃的温度,以防止在冷却过程中形成新相。因此,铁素体或铁素体-奥氏体结构在环境温度下得以保存。由于本发明的组成,铁素体结构足够稳定以在快速冷却后在环境温度下保持,但足够亚稳以在随后的600℃-1000℃的中间温度下的热处理中容易且快速地转变为σ相和奥氏体(见下面的步骤c))。在步骤a)结束时,合金具有低硬度和高延展性,这可以允许例如通过锻造、冲切或机加工容易地成形。在步骤a)之后,该方法包括任选的步骤b),通过机加工、冲切或任何涉及变形的操作如锻造将坯料成形。这个步骤可以按几个顺序进行。如果在步骤a)结束时的坯料已经具有待制造部件的最终形状,则不需要该步骤。除了成形之外,可以特别实施塑性变形操作,以在将铁素体转变为奥氏体和σ相的后续步骤中提高铁素体转变速率。此外,由于通过应变硬化的硬化对于铁素体结构来说是低的,并且根据本发明的合金在硬化处理之前是主要或完全铁素体的,所以该塑性变形步骤不会引起任何硬化,这对于通过机加工或冲切的任选成形操作来说可能是有问题的。这种一个或多个顺序的塑性变形可以在650℃以下的温度下进行。在任选的成形操作之后,该方法包括步骤c),即一个或多个阶段在600℃-1000℃下对坯料进行硬化热处理,以获得最终性能。将热处理的过程设定在600℃-1000℃,以确保铁素体的完全转变,从而获得由σ相和奥氏体相形成的微观结构。总转变被理解为指大于99%的铁素体转变为奥氏体相+σ相。因此,最终的结构可以包含百分比低于1%的痕量残余铁素体。如上所述,铁素体转变为奥氏体相+σ相的转变速率特别取决于合金的组成及其热力学历史。一般而言,在一个或多个阶段的热处理的总持续时间为30分钟到24小时。有利的是,热处理分两个阶段进行,第一阶段在600℃-850℃,第二阶段在850℃-1000℃。在较低温度下的第一阶段获得更快的转变速率和更精细的微观结构,而在较高温度下的第二阶段最大化耐腐蚀性。由于在第一阶段之后转变完成,即使在第二阶段在更高的温度下之后微观结构也保持良好。在该硬化处理之后,钢的σ相的质量分数为40%-80%,奥氏体的质量分数为20%-60%,该百分比取决于化学组成和所进行的热处理。如上所述,该钢可以含有按重量计小于1%的痕量残余铁素体。奥氏体相由二次奥氏体和潜在的初生奥氏体组成。有利地,初生奥氏体和二次奥氏体的尺寸小于10μm,更有利地小于5μm。尺寸被理解为在横截面视图中相的最小尺寸。当奥氏体呈片状时,这可以是奥氏体片层的厚度,或者当奥氏体呈球形时,这是奥氏体的直径。在后一种情况下,当奥氏体不是完全球形时,尺寸指的是奥氏体结构的最小尺寸。有利地,最终结构由二次奥氏体和σ相形成,没有初生奥氏体。所得到的微观结构是由二次奥氏体和σ相形成的非常精细和均匀的共析微观结构。二次奥氏体具有比初生奥氏体细的特征。在硬化之前形成的奥氏体的这种较粗的结构不太利于镜面光洁度。此外,分别在硬化处理之前和之后形成的奥氏体之间的组成上的差异在耐腐蚀性方面是不利的。由于进行了硬化热处理,所获得的部件具有575-900hv10的高硬度,更具体而言,650-900hv10。与所有不锈钢一样,也可能存在少量非金属夹杂物,而不会影响机械性能和磁性能。此外,增强可加工性的夹杂物,如硫化锰,也可以少量存在于合金中。该硬化热处理步骤之后可以是任选的表面精加工步骤d),例如抛光。或者,在步骤a)中存在具有奥氏体+铁素体结构的坯料的情况下,制造方法可以包括额外的步骤b’),在硬化热处理之前,在100℃-1500℃的温度范围内,将奥氏体+铁素体结构转变为100%铁素体结构。综上所述,经过高温热处理(1000℃-1500℃),然后淬火后,钢具有以下性能:·150-400hv10的硬度。·良好的延展性,在环境温度下压缩时不开裂的塑性变形大于50%。·铁磁行为,由于铁素体的存在。硬化热处理后,根据本发明的钢特别具有以下性能:·575-900hv10的硬度。·顺磁性。·优异的可抛光性,这归因于非常精细的微观结构。·非常高的耐磨性。·高耐腐蚀性。关于耐腐蚀性,根据本发明的钢由于钼浓度大于3%而特别有效,这提高了奥氏体相的耐腐蚀性并因此提高了合金整体的耐腐蚀性。因此,这些钢对于外部组件特别感兴趣。最后,通过以下实施例来说明本发明。实施例实施例1被称为fe29cr8ni5mo的钢含有按质量计58%的铁、29%的铬、8%的镍和5%的钼。它是由高纯度元素(>99.9%)通过电弧熔融,并以棒的形式铸造而制成的。然后在氩气气氛中,在1300℃下对其进行均化热处理2小时,然后进行气体淬火(约200k/min)。然后,在1080℃下在空气中在铁素体范围内退火10分钟并在水中淬火之前,通过压缩使该棒在环境温度下变形,厚度减少1/2。在退火状态下,fe29cr8ni5mo合金具有265hv10的维氏硬度。随后对一个样品在850℃下而对另一个样品在900℃下进行硬化热处理6小时。获得了包含奥氏体相和σ相的精细、均匀的两相微观结构。在该状态中,fe29cr8ni5mo合金的维氏硬度分别为705和675hv10。实施例2被称为fe29cr7ni4mo的钢按质量计含有60%的铁、29%的铬、7%的镍和4%的钼。它也是由高纯度元素(>99.9%)通过电弧熔融制造的,在氩气中在1300℃下进行均化热处理2小时,然后进行气体淬火,在环境温度下通过压缩变形,厚度减少1/2,并在1100℃下在空气中进行退火热处理10分钟,然后进行水淬火。经过这种退火热处理后,fe29cr7ni4mo合金具有单相铁素体微观结构。然后将第一个样品在真空下加热至700℃4小时,然后加热至900℃3小时。获得的硬度为670hv10。将第二个样品在真空下加热至750℃7小时。获得的硬度为735hv10。在这两种情况下,都获得了精细的两相微观结构。实施例3被称为fe29.5cr7ni3.5mo的钢含有按质量计60%的铁、29.5%的铬、7%的镍和3.5%的钼。它也是由高纯度元素(>99.9%)通过电弧熔融制造的,在氩气中在1300℃下进行均化热处理2小时,然后进行气体淬火,在环境温度下通过压缩变形,厚度减少1/2,并在1100℃下在空气中进行退火热处理15分钟,然后进行水淬火。经过这种退火热处理后,fe29.5cr7ni3.5mo合金具有单相铁素体微观结构。然后将第一个样品在真空下加热至700℃4小时,然后加热至900℃3小时。获得的硬度为675hv10。将第二个样品在真空下加热至750℃7小时。获得的硬度为730hv10。对于第一个样品通过光学显微镜在偏振光中观察到的微观结构如图6所示。可以观察到两相的精细分布,其中主要呈薄片形式的奥氏体相升高,σ相呈阵列的形式。实施例4为了评价在氯化物介质中的耐腐蚀性,特别是耐点蚀性,在商业参比不锈钢(即din 1.4435钢)和根据本发明的fe28.5cr7ni4mo级上进行了动电位极化测试,其分别在三个不同的温度,即750、800和850℃下在真空中硬化热处理6小时。在此之前,钢在氩气中在1300℃下热处理2小时,然后通过气体淬火冷却,以在环境温度下获得100%铁素体结构。在750、800或850℃下热处理后,合金具有两相奥氏体+σ相结构。在电化学电池中进行动电位极化测量,该电化学电池包含用氯化钾饱和的甘汞参比电极和铂辅助电极。待分析样品,即工作电极,呈直径为8mm的圆盘形式,具有镜面光洁度。动电位极化测试用于通过比较点蚀电位来评价在氯化物介质中的耐腐蚀性。后者对应于由于钝化膜的局部击穿和点蚀而测量到电流快速增加的电位。为了测试的目的,点蚀电位被定义为对应于0.25ma电流的电位。首先,制备1m nacl溶液,将其引入电池中,然后用氮气吹扫1小时。记录工作电极的自由电位voc 10分钟。然后将电位以0.5mv/s的速率由最后一个自由电位值增加到0.25ma的测量电流,然后该电位以2mv/s的速率降低到0.01ma的测量电流。结果如图7所示。可以清楚地看出,点蚀电位随着热处理温度的升高而增加,对于750、800或850℃下的热处理分别为0.32、0.38和0.46v vs sce,对于参比奥氏体不锈钢为0.24v vs sce。此外,当热处理温度高时,有利于电位还原阶段的再钝化。这说明了增加mo含量以提高热处理温度从而提高耐腐蚀性的好处。

背景技术:

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!