防漏上部中间包喷嘴的制作方法

本发明涉及钢板坯的铸造,并且更具体地,涉及在这种铸造中所使用的上部中间包(tundish)喷嘴。更具体地,本发明涉及注入氩气式上部中间包喷嘴设计,通过这种设计最大限度地减少/消除氩气从该上部中间包喷嘴的泄漏。

背景技术:

1、本发明涉及一种针对上部中间包喷嘴的改进的设计。该喷嘴被设计成用于将钢连续铸造成板坯。图1描绘了这种连续铸造产线的横截面。该产线包括钢包1,该钢包连续地将新鲜的钢带到中间包2。中间包2控制钢从该中间包流动到铸造模具3中。

2、图2是中间包2和铸造模具3的近视图,并且具体示出了作为本发明的重点的上部中间包喷嘴4的位置。上部中间包喷嘴4收集来自中间包2的熔融钢,并且将钢导引通过闸阀并导引到铸造模具3中。

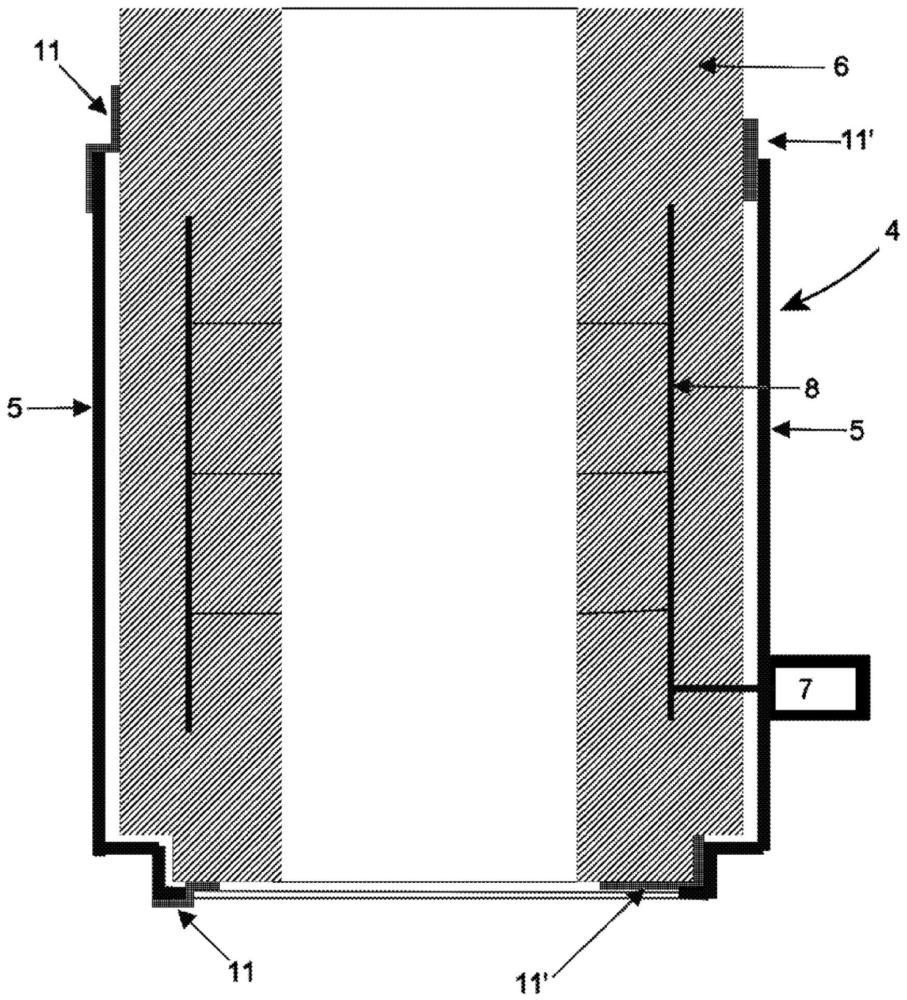

3、图3是上部中间包喷嘴4的简化横截面。上部中间包喷嘴4包括陶瓷内部部分6和保护罐5,保护罐5容纳并保护易碎的陶瓷内部部分6。

4、这种喷嘴的陶瓷内部部分6通常由多孔且透气的耐火材料形成,该耐火材料可以是铝、硅、镁、铬或锆的陶瓷氧化物或其混合物。替代性地,喷嘴的陶瓷内部部分6可以由下述陶瓷材料形成:该陶瓷材料在陶瓷中具有穿孔/隧道孔,以在陶瓷内部部分6内提供设定的气体流动路径。

5、多孔且透气的耐火材料和/或穿孔/隧道孔为氩气提供了流动路径,氩气在连续铸造期间被注入到上部中间包喷嘴4中,以阻止固体夹杂物堵塞上部中间包喷嘴4。氩气流还影响钢在上部中间包喷嘴4、闸阀以及随后在铸造模具3中的流动模式。

6、如上所述,上部中间包喷嘴4的陶瓷内部部分6的内表面限定了用于引导液态钢流动的开孔。陶瓷内部部分6的外表面被包封在保护罐5中。保护罐5可以由金属片材材料比如钢形成,保护罐5可以与陶瓷内部部分6的外表面间隔开,以便限定一个或更多个环形的气体引导空间。氩气经由气体注入端口7注入到上部中间包喷嘴4中。图3指示了具有多孔陶瓷内部部分6的上部中间包喷嘴4中的氩气流动路径8以及氩气注入端口7。

7、在具有多孔陶瓷内部部分6的上部中间包喷嘴4的操作中,在熔融金属流动通过上部中间包喷嘴4的开孔的同时,加压的惰性气体(比如氩气)渗透穿过陶瓷内部部分6的外表面与可以围绕陶瓷内部部分的保护罐5之间的环形空间。惰性气体流动通过多孔陶瓷内部部分6中的气体流动路径8。氩气最终以氩气气泡9的形式从多孔陶瓷内部部分6逸出。这些气泡可以有利地在上部中间包喷嘴4内的开孔的表面上形成流体膜,该流体膜防止熔融金属与形成开孔的内表面直接接触。通过将开孔表面与熔融金属隔离,气体的流体膜防止存在于这种钢中的少量氧化铝粘附至喷嘴开孔的表面并积聚到喷嘴开孔的表面上。防止这种氧化铝沉积物是重要的,因为这种沉积物最终将阻碍熔融钢的流动,直到熔融钢在开孔的壁周围凝结,从而堵塞上部中间包喷嘴4。这种被堵塞的喷嘴4需要停止铸造过程并更换喷嘴4。

8、虽然这种上部中间包喷嘴4通常已经被示出为其本身在阻止阻塞开孔的氧化铝沉积物的积聚方面是有效的,但是发明人已经观察到与这种喷嘴相关联的许多缺点。一个具体的问题涉及氩气的泄漏,即来自系统的氩气在不属于上部中间包喷嘴4的内部开孔表面的区域中发生损失。这种泄漏可能危害气体在渗透至上部中间包喷嘴6的内部开孔方面的功能。如果气体泄漏足够严重,这可能妨碍在喷嘴开孔的表面上形成保护性流体膜。惰性气体的压力必须保持在足够高的水平下,以克服熔融钢施加至开孔的表面产生的相当大的背压。理想地,气体压力应当刚好足以形成所需的膜。如果气体压力过高,则气体可能过度搅动钢,从而产生额外的缺陷。因此,对气体压力和流量进行控制是至关重要的,并且必须保持在窄的范围内。任何明显泄漏均可能危害所需的微妙压力平衡。此外,这种氩气损失增加了生产成本,并且因此应尽可能地被最小化。

9、显然,需要一种改进的上部中间包喷嘴4的设计,该设计最大限度地减少或消除现有技术设计中固有的泄漏机制。

技术实现思路

1、本发明涉及一种防漏的气体注入式上部中间包喷嘴。该喷嘴包括保护罐以及设置在保护罐内的陶瓷内部部分。该陶瓷内部部分优选地在其中具有气体流动路径。该喷嘴还包括附接至保护罐的气体注入端口,该气体注入端口允许气体通过保护罐注入并且进入陶瓷内部部分内的气体流动路径中。

2、该喷嘴还包括形成在保护罐与陶瓷内部部分之间的至少一个气体流动密封件。该气体流动密封件阻止气体从保护罐与陶瓷内部部分之间的间隙泄漏。该气体流动密封件可以由镍或镍合金形成。

3、该气体流动密封件可以通过选自包括电镀、无电镀、镍/合金箔带、溅射、等离子体气相沉积和金属印刷的组中的方法将镍或镍合金沉积到保护罐与陶瓷内部部分之间的任何间隙中而形成。

4、在一个实施方式中,气体流动密封件可以通过将镍或镍合金电镀到保护罐与陶瓷内部部分之间的任何间隙中而形成。镍或镍合金可以跨过该间隙电镀在保护罐的外部和陶瓷内部部分的外部上。镍或镍合金可以在保护罐和陶瓷内部部分已经形成为整体件之后跨过该间隙电镀在保护罐的外部和陶瓷内部部分的外部上。

5、镍或镍合金可以沉积到保护罐的内表面和陶瓷内部部分的外表面中的一者或两者上。优选地,镍或镍合金可以在保护罐和陶瓷内部部分形成为整体件之前沉积到保护罐的内表面和陶瓷内部部分的外表面中的一者或两者上。

6、保护罐可以由金属材料形成,优选地由钢形成。陶瓷内部部分可以由多孔陶瓷材料形成,并且气体流动路径可以包括位于多孔陶瓷材料内的孔隙。陶瓷内部部分可以由透气的耐火材料形成,该耐火材料包括铝、硅、镁、铬或锆中的一者或更多者的陶瓷氧化物或其混合物。

7、陶瓷内部部分可以不是多孔的或透气的,并且气体流动路径可以直接形成到陶瓷内部部分的本体中。气体流动路径可以包括气体分配歧管和气体分配通道。气体分配通道可以具有用于将气体释放到在上部中间包喷嘴内流动的钢中的气体出口。

技术特征:

1.一种气体注入式上部中间包喷嘴(4),所述喷嘴包括:

2.根据权利要求1所述的气体注入式上部中间包喷嘴(4),其中,所述气体流动密封件(11、11’)是通过选自包括电镀、无电镀、镍/合金箔带、溅射、等离子体气相沉积和金属印刷的组中的方法将镍或镍合金沉积到所述保护罐(5)与所述陶瓷内部部分(6)之间的任何间隙中而形成的。

3.根据权利要求2所述的气体注入式上部中间包喷嘴(4),其中,所述气体流动密封件(11、11’)是通过将镍或镍合金电镀到所述保护罐(5)与所述陶瓷内部部分(6)之间的任何间隙中而形成的。

4.根据权利要求3所述的气体注入式上部中间包喷嘴(4),其中,所述镍或所述镍合金跨过所述间隙电镀在所述陶瓷内部部分(6)和所述保护罐(5)的外部上。

5.根据权利要求4所述的气体注入式上部中间包喷嘴(4),其中,所述镍或所述镍合金在所述保护罐(5)和所述陶瓷内部部分(6)已经形成为整体件之后跨过所述间隙电镀在所述陶瓷内部部分(6)和所述保护罐(5)的所述外部上。

6.根据权利要求2所述的气体注入式上部中间包喷嘴(4),其中,所述镍或所述镍合金沉积到所述保护罐(5)的内表面和所述陶瓷内部部分(6)的外表面中的一者或两者上。

7.根据权利要求6所述的气体注入式上部中间包喷嘴(4),其中,所述镍或所述镍合金在所述保护罐(5)和所述陶瓷内部部分(6)形成为整体件之前沉积到所述保护罐(5)的所述内表面和所述陶瓷内部部分(6)的所述外表面中的一者或两者上。

8.根据权利要求1所述的气体注入式上部中间包喷嘴(4),其中,所述保护罐(5)由金属材料形成。

9.根据权利要求8所述的气体注入式上部中间包喷嘴(4),其中,所述保护罐(5)由钢材料形成。

10.根据权利要求1所述的气体注入式上部中间包喷嘴(4),其中,所述陶瓷内部部分(6)由多孔陶瓷材料形成,并且所述气体流动路径包括位于所述多孔陶瓷材料内的孔隙。

11.根据权利要求10所述的气体注入式上部中间包喷嘴(4),其中,所述陶瓷内部部分(6)由透气的耐火材料形成,所述耐火材料包括铝、硅、镁、铬或锆中的一者或更多者的陶瓷氧化物或其混合物。

12.根据权利要求1所述的气体注入式上部中间包喷嘴(4),其中,所述陶瓷内部部分(6)不是多孔的或透气的,并且所述气体流动路径直接形成到所述陶瓷内部部分的本体中。

13.根据权利要求12所述的气体注入式上部中间包喷嘴(4),其中,所述气体流动路径包括气体分配歧管和气体分配通道。

14.根据权利要求13所述的气体注入式上部中间包喷嘴(4),其中,所述气体分配通道具有用于将所述气体释放到在所述上部中间包喷嘴内流动的所述钢中的气体出口。

技术总结

一种气体注入式上部中间包喷嘴包括:保护罐;陶瓷内部部分,该陶瓷内部部分设置在所述保护罐内,所述陶瓷内部部分在其中具有气体流动路径;气体注入端口,该气体注入端口附接至所述保护罐,从而允许气体通过该保护罐注入并且进入陶瓷内部部分内的气体流动路径中。在保护罐与陶瓷内部部分之间形成有气体流动密封件。该气体流动密封件阻止气体从保护罐与陶瓷内部部分之间的间隙泄漏。气体流动密封件由镍或镍合金形成。

技术研发人员:布鲁斯·R·福曼

受保护的技术使用者:安赛乐米塔尔公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!