一种铜钛合金大卷重铸锭制备方法与流程

1.本技术涉及金属材料领域,尤其涉及一种铜钛合金大卷重铸锭制备方法。

背景技术:

2.铜钛合金具有高强度、高硬度、高弹性、高导电性以及良好的耐热性、耐疲劳性、耐蚀性和高温应力抗阻等优良性能,是制备电器开关、继电器的弹性元件、真空插座、各种控制系统的弹簧、接插元件、精密小型齿轮及轴承等产品等的重要原材料。铜钛合金拥有和铜铍合金相媲美的综合性能,且无毒气体,是一种环保型高性能铜合金;同时钛资源储量丰富,因此铜钛合金可以作为目前使用广泛的弹性材料铜铍合金的完美替代材料。

3.铜钛合金铸锭的制备过程中,活泼的钛会与空气中的氧气、氮气反应生成钛的氧化物和氮化物,导致冶炼时钛的烧损,严重影响铜钛合金的导电率及力学性能。因此铜钛合金铸锭的制备需要在真空下进行冶炼,对于大卷重铜钛合金的制备,传统的方法需要大规格真空熔炼炉以满足熔炼需求,存在设备成本高、投资大、能耗高等问题。

技术实现要素:

4.本技术提供一种铜钛合金大卷重铸锭制备方法,能够解决熔炼时,活泼的钛会与空气反应导致冶炼时钛的烧损,严重影响铜钛合金的导电率及力学性能,因此铜钛合金铸锭的制备需要在真空下进行冶炼,但真空熔炼炉规格有限,制备大尺寸铸锭时需大型熔炼炉,无法满足大卷重铜钛合金铸锭的制备,影响铜钛合金的工业应用进程;以及传统熔炼铸造方法氧化夹杂多,气孔夹杂等铸造缺陷多,材料偏析多,力学性能不佳,且工艺流程复杂,无法实现铜钛合金铸锭的连续大卷重生产的问题。

5.本技术采用了下列技术方案:

6.本技术提供了一种铜钛合金大卷重铸锭制备方法,包括以下步骤:将原料放入熔炼室的真空熔炼炉,并进行真空熔炼,得到熔体。通过连通真空熔炼炉和铸造室的中间熔炼炉的导流管将真空熔炼炉中的熔体转移至中间熔炼炉中。对中间熔炼炉中的熔体进行连续铸造,得到铸锭,其中,铸锭的成分为:钛ti1.5~2.5wt.%,铬cr 0.02~0.2wt.%,镍ni 0.02~0.2wt.%,硅si 0.05~0.1wt.%,稀土re 0-0.05wt.%,其余为铜cu。

7.进一步地,将原料加入熔炼室的真空熔炼炉,包括:将经清理干燥后的cu-20wt.%ti的铜钛中间合金铸锭和纯铜铸锭先后放入真空熔炼炉。

8.进一步地,真空熔炼过程中,在真空熔炼炉中吹入0.1mpa氩气,通气时间为30min,将炉温升至1100℃~1120℃,待炉温稳定后将原料放入真空熔炼炉,加入精炼剂,熔炼时将熔体反复搅拌,待原料熔化后保温30min。

9.进一步地,通过打开安装在导流管的抽拉阀,将真空熔炼炉中的熔体转移至中间熔炼炉中。

10.进一步地,将真空熔炼炉中的熔体转移至中间熔炼炉中前,将真空熔炼炉中的熔体经第一过滤装置。

11.进一步地,将真空熔炼炉中的熔体转移至中间熔炼炉中后,在熔体的表面撒上一层覆盖剂。

12.进一步地,连续铸造过程中,将熔体经过结晶器,并进行拉坯,拉坯速度为1.5~2.2m/h,冷却水流量为120~150l/min,得到宽度为100mm~200mm、厚度为8mm~12mm的铸锭。

13.进一步地,将熔体经过结晶器前,将熔体经过第二过滤装置。本技术还提供了一种铜钛合金,钛1.5~2.5wt.%,铬0.02~0.2wt.%,镍0.02~0.2wt.%,硅0.05~0.1wt.%,稀土0-0.05wt.%,其余为铜。

14.本技术还提供了一种铜钛合金大卷重铸锭制备装置,也就是真空熔炼-连续铸造设备,包括熔炼室和铸造室。熔炼室内部具有真空熔炼炉,真空容量炉的出口处具有第一过滤装置。铸造室内部具有中间熔炼炉和结晶器,中间熔炼炉的进口通过具有抽拉阀的导流管与真空熔炼炉的出口连通,中间熔炼炉的出口处具有第二过滤装置,结晶器的进口处具有结晶器,中间熔炼炉的出口与结晶器的进口连通。

15.与现有技术相比,本技术具有如下有益效果:

16.(1)成本低,生产连续性好,介于全真空与非真空之间进行熔炼铸造,将关键熔炼环节在真空下进行,能有效节约制备成本,铜钛合金铸锭连续生产,提高铜钛合金铸锭的生产效率。

17.(2)产品性能好,相较传统的熔炼铸造工艺,采用真空熔炼-连续铸造工艺可减少熔体中氧化物夹杂,降低熔体中h、o含量,在熔炼的同时吹入氩气可有效减少熔体中气孔含量,实现高纯净度铜钛合金铸锭的制备,且经连续急冷获得的铸锭偏析少、铸锭缺陷少。

18.(3)可用小规格熔炼炉实现大卷重铜钛合金的制备,针对铜钛合金的大卷重需求,采用真空熔炼-连续铸造设备,铸造的同时进行熔炼,可为铸造源源不断的提供熔体,实现铜钛合金的连续铸造,可实现低成本卷重可控,满足大卷重铜钛合金的制备需求。

附图说明

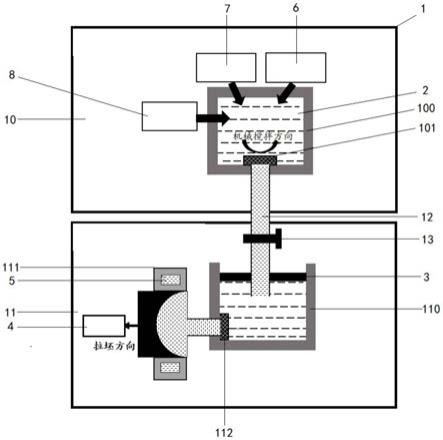

19.图1为本技术实施例中铜钛合金大卷重铸锭制备装置的结构示意图。

具体实施方式

20.下面将对本技术实施例中的技术方法进行清晰、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

21.本技术的实施例提供了一种铜钛合金大卷重铸锭制备方法,包括以下步骤:

22.步骤一、将原料放入熔炼室(10)的真空熔炼炉(100),并进行真空熔炼,得到熔体(2)。

23.上述步骤中,将原料加入熔炼室(10)的真空熔炼炉(100),为:将经清理干燥后的cu-20wt.%ti的铜钛中间合金铸锭(6)和纯铜铸锭(7)先后放入真空熔炼炉(100)。

24.真空熔炼过程中,在真空熔炼炉(100)中吹入0.1mpa氩气(8),通气时间为30min,将炉温升至1100℃~1120℃,待炉温稳定后将原料放入真空熔炼炉(100),加入精炼剂,熔

炼时将熔体(2)反复搅拌,待原料熔化后保温30min。其中,氩气(8)可以为高纯氩气(8),搅拌可以为电磁搅拌。

25.步骤二、通过连通真空熔炼炉(100)和铸造室(11)的中间熔炼炉(110)的导流管(12)将真空熔炼炉(100)中的熔体(2)转移至中间熔炼炉(110)中。

26.上述步骤中,通过打开安装在导流管(12)的抽拉阀(13),将真空熔炼炉(100)中的熔体(2)转移至中间熔炼炉(110)中。

27.将真空熔炼炉(100)中的熔体(2)转移至中间熔炼炉(110)中前,将真空熔炼炉(100)中的熔体(2)经第一过滤装置(101)。

28.将真空熔炼炉(100)中的熔体(2)转移至中间熔炼炉(110)中后,在熔体(2)的表面撒上一层覆盖剂(3),以隔绝熔体(2)与周围空气的接触。

29.步骤三、对中间熔炼炉(110)中的熔体(2)进行连续铸造,得到铸锭(4),其中,铸锭(4)的成分为:钛ti 1.5~2.5wt.%,铬cr 0.02~0.2wt.%,镍ni 0.02~0.2wt.%,硅si 0.05~0.1wt.%,稀土re 0-0.05wt.%,其余为铜cu。

30.上述步骤中,连续铸造过程中,将熔体(2)经过结晶器(111),并进行拉坯,拉坯速度为1.5~2.2m/h,冷却水(5)流量为120~150l/min,得到宽度为100mm~200mm、厚度为8mm~12mm的铸锭(4)。其中,将熔体(2)经过结晶器(111)前,将熔体(2)经过第二过滤装置(112)。

31.需要说明的是,在连续铸造的同时,随熔炼室(10)内熔体(2)转移至铸造室(11),在真空熔炼炉(100)中继续加入纯铜铸锭(7)和cu-20wt.%的铜钛中间合金,继续进行真空熔炼操作以满足后续铸造需求。

32.本技术的实施例还提供了一种铜钛合金,钛ti 1.5~2.5wt.%,铬cr0.02~0.2wt.%,镍ni 0.02~0.2wt.%,硅si 0.05~0.1wt.%,稀土re 0-0.05wt.%,其余为铜cu。

33.本技术的实施例还提供了一种铜钛合金大卷重铸锭(4)制备装置(1),包括熔炼室(10)和铸造室(11)。

34.熔炼室(10)内部具有真空熔炼炉(100),真空容量炉的出口处具有第一过滤装置(101)。

35.铸造室(11)内部具有中间熔炼炉(110)和结晶器(111),中间熔炼炉(110)的进口通过具有抽拉阀(13)的导流管(12)与真空熔炼炉(100)的出口连通,中间熔炼炉(110)的出口处具有第二过滤装置(112),结晶器(111)的进口处具有结晶器(111),中间熔炼炉(110)的出口与结晶器(111)的进口连通。

36.本技术通过引入中间炉将真空熔炼和铸造过程分开用来制备大卷重铜钛合金铸锭,通过多台小型真空熔炼炉做到铸造的同时进行熔炼,可为铸造源源不断的提供熔体,可用小规格熔炼炉实现大卷重铜钛合金的连续铸造,具备以下优点:

37.(1)成本低,生产连续性好,在真空熔炼满足cu/ti熔炼要求,在非真空铸造,将关键熔炼环节在真空下进行,能有效节约制备成本,铜钛合金铸锭连续生产,提高铜钛合金铸锭的生产效率。

38.(2)产品性能好,相较传统的熔炼铸造工艺,采用真空熔炼-连续铸造工艺可减少熔体中氧化物夹杂,降低熔体中h、o含量,在熔炼的同时吹入氩气可有效减少熔体中气孔含

量,实现高纯净度铜钛合金铸锭的制备,且经连续急冷获得的铸锭偏析少、铸锭缺陷少。

39.(3)可用小规格熔炼炉实现大卷重铜钛合金的制备,针对铜钛合金的大卷重需求,采用真空熔炼-连续铸造设备,铸造的同时进行熔炼,可为铸造源源不断的提供熔体,实现铜钛合金的连续铸造,可实现低成本卷重可控,满足大卷重铜钛合金的制备需求。

40.下面结合具体实施例进行详细说明:

41.实施例1

42.(1)真空熔炼

43.在真空熔炼炉(100)中吹入0.1mpa高纯氩气(8),通气时间为30min,将炉温升至1100℃,待炉温稳定后将经清理干燥后的cu-20wt.%ti的铜钛中间合金铸锭(6)和纯铜铸锭(7)先后放入真空熔炼炉(100),加入精炼剂,熔炼时将熔体(2)反复电磁搅拌,待铸锭(4)熔化后保温30min,制备得到熔融的cu-1.5wt.%ti铜钛合金的熔体(2)。

44.(2)转移熔体(2)

45.打开抽拉阀(13),将(1)制备得到的cu-1.5wt.%ti铜钛合金熔体(2)经过第一过滤装置(101)随导流管(12)放入铸造室(11)中的熔炼炉中,同时在熔体(2)表面撒上一层覆盖剂(3)以隔绝熔体(2)与周围空气的接触。

46.(3)连续铸造

47.将(2)中得到的熔体(2)经第二过滤装置(112),经结晶器(111)将坯料拉坯,拉坯速度为2.2m/h,冷却水(5)流量为120l/min,得到宽度为100mm、厚度为8mm的cu-1.5wt.%ti铜钛合金铸锭(4)。需要说明的是,在连续铸造的同时,随熔炼室(10)内熔体(2)转移至铸造室(11),在真空熔炼炉(100)中继续加入纯铜铸锭(7)和cu-20wt.%的铜钛中间合金,继续进行真空熔炼操作以满足后续铸造需求。

48.所得cu-1.5wt.%ti铜钛合金铸锭(4)的成分表如表1所示。

49.表1实施例1所得cu-1.5wt.%ti铜钛合金铸锭(4)的成分表

50.ticrnisi稀土元素cu1.5wt.%0.05wt.%0.05wt.%0.05wt.%0.02wt.%其余

51.所得cu-1.5wt.%ti铜钛合金铸锭(4)的力学性能如表2所示。

52.表2实施例1所得cu-1.5wt.%ti铜钛合金铸锭(4)的力学性能

53.抗拉强度(mpa)屈服强度(mpa)导电率(%iacs)含氧量(ppm)含氢量(ppm)572.4465.955.6966

54.实施例2

55.(1)真空熔炼

56.在真空熔炼炉(100)中吹入0.1mpa高纯氩气(8),通气时间为30min,将炉温升至1110℃,待炉温稳定后将经清理干燥后的cu-20wt.%ti的铜钛中间合金铸锭(6)和纯铜铸锭(7)先后放入真空熔炼炉(100),加入精炼剂,熔炼时将熔体(2)反复电磁搅拌,待铸锭(4)熔化后保温30min,制备得到熔融的cu-2.0wt.%ti铜钛合金的熔体(2)。

57.(2)转移熔体(2)

58.打开抽拉阀(13),将(1)制备得到的cu-1.5wt.%ti铜钛合金熔体(2)经第一过滤装置(101)随导流管(12)放入铸造室(11)中的熔炼炉中,同时在熔体(2)表面撒上一层覆盖剂(3)以隔绝熔体(2)与周围空气的接触。

59.(3)连续铸造

60.将(2)中得到的熔体(2)经第二过滤装置(112),经结晶器(111)将坯料拉坯,拉坯速度为2.0m/h,冷却水(5)流量为130l/min,得到宽度为150mm、厚度为10mm的cu-1.5wt.%ti铜钛合金铸锭(4)。需要说明的是,在连续铸造的同时,随熔炼室(10)内熔体(2)转移至铸造室(11),在真空熔炼炉(100)中继续加入纯铜铸锭(7)和cu-20wt.%的铜钛中间合金,继续进行真空熔炼操作以满足后续铸造需求。

61.所得cu-2.0wt.%ti铜钛合金铸锭(4)的成分表如表3所示。

62.表3实施例2所得cu-2.0wt.%ti铜钛合金铸锭(4)的成分表

63.ticrnisi稀土元素cu2.0wt.%0.07wt.%0.07wt.%0.08wt.%0.03wt.%其余

64.所得cu-2.0wt.%ti铜钛合金铸锭(4)的力学性能如表4所示。

65.表4实施例2所得cu-2.0wt.%ti铜钛合金铸锭(4)的力学性能

66.抗拉强度(mpa)屈服强度(mpa)导电率(%iacs)含氧量(ppm)含氢量(ppm)585.1498.353.5905

67.实施例3

68.(1)真空熔炼

69.在真空熔炼炉(100)中吹入0.1mpa高纯氩气(8),通气时间为30min,将炉温升至1120℃,待炉温稳定后将经清理干燥后的cu-20wt.%ti的铜钛中间合金铸锭(6)和纯铜铸锭(7)先后放入真空熔炼炉(100),加入精炼剂,熔炼时将熔体(2)反复电磁搅拌,待铸锭(4)熔化后保温30min,制备得到熔融的cu-2.5wt.%ti铜钛合金的熔体(2)。

70.(2)转移熔体(2)

71.打开抽拉阀(13),将(1)制备得到的cu-1.5wt.%ti铜钛合金熔体(2)经第一过滤装置(101)随导流管(12)放入铸造室(11)中的熔炼炉中,同时在熔体(2)表面撒上一层覆盖剂(3)以隔绝熔体(2)与周围空气的接触。

72.(3)连续铸造

73.将(2)中得到的熔体(2)经第二过滤装置(112),经结晶器(111)将坯料拉坯,拉坯速度为1.5m/h,冷却水(5)流量为150l/min,得到宽度为200mm、厚度为12mm的cu-1.5wt.%ti铜钛合金铸锭(4)。需要说明的是,在连续铸造的同时,随熔炼室(10)内熔体(2)转移至铸造室(11),在真空熔炼炉(100)中继续加入纯铜铸锭(7)和cu-20wt.%的铜钛中间合金,继续进行真空熔炼操作以满足后续铸造需求。

74.所得cu-2.5wt.%ti铜钛合金铸锭(4)的成分表如表5所示。

75.表5实施例3所得cu-2.5wt.%ti铜钛合金铸锭(4)的成分表

76.ticrnisi稀土元素cu2.5wt.%0.08wt.%0.08wt.%0.09wt.%0.03wt.%其余

77.所得cu-2.5wt.%ti铜钛合金铸锭(4)的力学性能如表6所示。

78.表6实施例3所得cu-2.5wt.%ti铜钛合金铸锭(4)的力学性能

79.抗拉强度(mpa)屈服强度(mpa)导电率(%iacs)含氧量(ppm)含氢量(ppm)606.1524.651.1786

80.以上显示和描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是说明本技术的原理,在不脱离本技术精神和范围的前提下,本技术还会有各种变化和改进,本技术要求保护范围由所附的权利要求书、说明书及其等效物界定。

81.最后所应当说明的是,以上实施例仅用以说明本技术的技术方案而非对本技术保护范围的限制,尽管参照较佳实施例对本技术作了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或者等同替换,而不脱离本技术技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1