一种高砷、锑粗铜的反射炉火法精炼方法与流程

1.本发明涉及有色金属冶金技术领域,更具体地说,它涉及一种高砷、锑粗铜的反射炉火法精炼方法。

背景技术:

2.粗铜火法精炼是为了除去一部分杂质,目的是为电解精炼提供合乎要求的阳极铜,并浇铸成表面平整、厚度均匀、致密的阳极板,以保证电解铜的质量和降低电解精炼的成本。

3.粗铜火法精炼主要包括氧化和还原两个过程。氧化阶段是在高温下,将氧化剂送入熔融粗铜中,熔体中的cu首先氧化成cu2o,cu2o再与其它金属杂质元素作用使其氧化,生成的金属氧化物在铜水中溶解度很小,且比重较轻,可以迅速浮出液面形成炉渣并排出。氧化完成后,铜液中含有0.5-1.5%的氧,在凝固时会以cu2o形态析出,分布于cu的晶界上,给电解精炼造成危害,需进行还原脱氧。还原阶段是在高温下,将还原剂送入铜液中,还原剂与熔体中的cu2o反应脱氧,当铜液中含氧降至0.1-0.2%后,即可进行浇铸。

4.目前普遍采用反射炉、回转式精炼炉和倾动炉进行粗铜火法精炼。采用反射炉精炼粗铜虽然可以得到精炼铜,但是精炼铜中还是含有较多高砷、锑等难去除杂质。申请公布号为cn101654744、申请公布日为2010年02月24日的中国专利公开了一种高砷、锑粗铜的反射炉火法精炼方法,该方法虽然可以较好的去除粗铜中高砷、锑等难去除杂质,但是由于喷嘴是固定在反射炉内,位置无法变换,因此会导致炉内物料加热不均匀,加热效率以及热能利用率都不高。有鉴于此,本发明提供一种新型的高砷、锑粗铜的反射炉火法精炼方法。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种高砷、锑粗铜的反射炉火法精炼方法,可以有效去除粗铜中高砷、锑等难去除杂质。

6.为实现上述目的,本发明提供了如下技术方案:

7.一种高砷、锑粗铜的反射炉火法精炼方法,包括以下步骤:

8.s1、熔融过程

9.将粗铜从反射炉顶部的加料口内投入,开启烧嘴加热,以使铜熔融,得到铜液;

10.s2、复合碱性熔剂造渣

11.在铜液中加入复合碱性熔剂进行造渣精炼;

12.s3、氧化过程

13.将造渣后的铜液送入回转式精炼炉中,向回转式精炼炉中鼓入压缩空气,以使硫与其中的氧反应产生二氧化硫并通过回转式精炼炉的烟气口向外排出,其他的杂质元素与氧反应生成氧化精炼渣,排出氧化精炼渣;

14.s4、还原过程

15.向除去氧化精炼渣后的铜液中通入掺杂有氮的天然气,氮与氧反应生产氮氧化物

气体,除去铜液中多余的氧;

16.s5、浇铸过程

17.将步骤s4中的铜液送至铸模区缓冷后返回铜矿吹炼系统,最后在圆盘浇铸机的铜模内浇铸,得到阳极板;

18.在步骤s1中,所述反射炉包括炉体和动力机构,所述炉体上设置有烟气出口、加料口、铜液出口、排渣口,所述加料口位于所述炉体顶部,所述烧嘴转动连接在所述炉体内部一侧,所述动力机构用于驱动所述烧嘴在所述炉体内转动。

19.进一步优选为:所述炉体侧部开设有槽孔,所述烧嘴通过所述槽孔伸入所述炉体内,所述槽孔内固定有转轴,所述转轴穿过所述烧嘴且两端分别固定在所述槽孔内壁两侧,所述转轴为水平设置;

20.所述动力机构用于驱动所述烧嘴绕所述转轴转动。

21.进一步优选为:所述动力机构包括电机、中心轴和凸轮;

22.所述电机安装在所述炉体外部一侧,所述中心轴位于所述炉体内且一端穿过所述炉体并与所述电机输出轴连接,另一端沿所述凸轮厚度方向穿过所述凸轮,所述凸轮固定在所述中心轴上,所述烧嘴伸入所述炉体一端的底部与所述凸轮周向面接触。

23.进一步优选为:所述反射炉还包括打散机构、驱动机构,所述打散机构位于所述炉体内且处于所述加料口位置处,所述驱动机构用于驱动所述打散机构将所述粗铜打散。

24.进一步优选为:所述打散机构包括固定块、转动轴和打散棒;

25.所述固定块固定在所述炉体内顶部,所述转动轴一端插设在所述固定块上,另一端插入所述炉体内壁,所述打散棒固定在所述转动轴表面,所述打散棒位于所述加料口处且用于打散所述加料口处的所述粗铜,所述驱动机构用于驱动所述转动轴转动。

26.进一步优选为:所述驱动机构包括固定板、支撑杆、齿轮和弹簧;

27.所述固定板固定在所述炉体内壁,所述支撑杆竖直设置在所述炉体内且下端支撑在所述烧嘴顶面,上端穿过所述固定板且与所述弹簧连接,所述弹簧下端与所述支撑杆固定,上端固定在所述炉体内顶部;

28.所述齿轮固定在所述转动轴上,所述支撑杆靠近所述齿轮一侧设置有齿面,所述齿轮与所述齿面啮合设置。

29.进一步优选为:所述支撑杆下端向下呈半圆弧状。

30.进一步优选为:所述打散棒设置有多个,多个所述打散棒沿所述转动轴轴向方向等间距设置在所述加料口处。

31.进一步优选为:所述烟气出口设置在所述炉体顶部,所述铜液出口设置在所述炉体底部,所述排渣口设置在所述炉体下部一侧。

32.综上所述,本发明具有以下有益效果:本反射炉火法精炼方法主要包括熔融过程、氧化过程、还原过程、复合碱性熔剂造渣过程和浇铸过程,以使粗铜得到精炼,从而得到精炼铜,本发明采用反射炉、回转式精炼炉结合的方式进行精炼,并辅以复合碱性熔剂进行助熔造渣,可以更好的去除粗铜中高砷、锑等难去除杂质,精炼效果较好。

33.烧嘴启动时,可启动电机,以使凸轮在所述炉体内转动,由于烧嘴伸入炉体一端的底部与凸轮周向面接触,因此当凸轮转动时,烧嘴将绕转轴上下转动,从而能改变烧嘴出口朝向,以使炉体充分且均匀受热。烧嘴上下转动过程中,在弹簧和烧嘴作用下,支撑杆也会

上下移动,由于支撑杆与齿轮啮合设置,因此支撑杆上下移动过程中,齿轮将带动转动轴、打散棒正反转动,从而能将粗铜进行打散,便于粗铜充分且均匀的受热、熔融。

附图说明

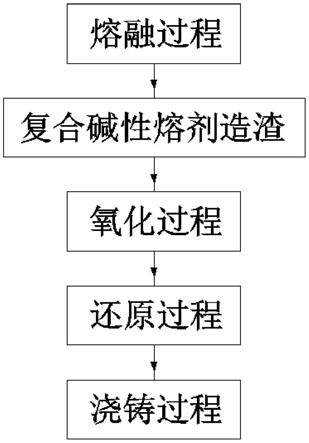

34.图1是实施例的流程框图,主要用于体现高砷、锑粗铜的反射炉火法精炼方法;

35.图2是实施例的结构示意图,主要用于体现反射炉的内部结构;

36.图3是实施例的局部结构示意图,主要用于体现动力机构、打散机构和驱动机构的配合结构。

37.图中,1、炉体;2、烟气出口;3、加料口;4、铜液出口;5、排渣口;6、烧嘴;71、固定板;72、支撑杆;73、齿轮;74、弹簧;81、中心轴;82、凸轮;91、固定块;92、转动轴;93、打散棒;10、转轴;11、槽孔。

具体实施方式

38.下面结合附图和实施例,对本发明进行详细描述。

39.实施例:一种高砷、锑粗铜的反射炉火法精炼方法,如图1所示,包括以下步骤:

40.s1、熔融过程

41.将粗铜从反射炉顶部的加料口3内投入,开启烧嘴6加热,以使铜在反射炉内熔融,形成一股连续的熔融态金属流,即铜液,铜液上表面会形成一层渣层;

42.s2、复合碱性熔剂造渣

43.在铜液中加入复合碱性熔剂进行造渣精炼;优选的,复合碱性熔剂由氧化钙、氧化镁等质量混合而成;

44.s3、氧化过程

45.将造渣精炼后的铜液送入回转式精炼炉中,向回转式精炼炉中鼓入压缩空气,以使硫与其中的氧反应产生二氧化硫并通过回转式精炼炉的烟气口向外排出,其他的杂质元素与氧反应生成氧化精炼渣,排出氧化精炼渣;

46.s4、还原过程

47.向除去氧化精炼渣后的铜液中通入掺杂有氮的天然气,氮与氧反应生产氮氧化物气体并通过回转式精炼炉的烟气口向外排出,从而除去了铜液中多余的氧,此时铜液中的含铜量可以达到99.5%以上;

48.s5、浇铸过程

49.将步骤s4中的铜液送至铸模区缓冷后返回铜矿吹炼系统,最后在圆盘浇铸机的铜模内浇铸,得到阳极板。

50.在上述技术方案中,本反射炉火法精炼方法主要包括熔融过程、氧化过程、还原过程、复合碱性熔剂造渣过程和浇铸过程,以使粗铜得到精炼,从而得到精炼铜。本发明采用反射炉、回转式精炼炉结合的方式进行精炼,并辅以复合碱性熔剂进行助熔造渣,可以更好的去除粗铜中高砷、锑等难去除杂质,精炼效果较好。

51.参照图2-3,在步骤s1中,反射炉包括炉体1、动力机构、打散机构和驱动机构,炉体1上设置有烟气出口2、加料口3、铜液出口4、排渣口5。加料口3、烟气出口2分别位于炉体1顶部的相对两侧,铜液出口4设置在炉体1底部,排渣口5设置在炉体1下部一侧。烧嘴6转动连

接在炉体1内部一侧,动力机构用于驱动烧嘴6在炉体1内向上或向下转动。优选的,炉体1侧部开设有槽孔11,槽孔11长度方向与炉体1竖直方向相一致。烧嘴6通过槽孔11伸入炉体1内,槽孔11内固定有转轴10,转轴10穿过烧嘴6且两端分别固定在槽孔11的内壁两侧。转轴10为水平设置,转轴10轴向方向与槽孔11宽度方向相一致。

52.参照图2-3,动力机构用于驱动烧嘴6绕转轴10转动且用于带动驱动机构以驱动打散机构对粗铜进行打散。动力机构包括电机、中心轴81和凸轮82。电机安装在炉体1外部一侧,中心轴81位于炉体1内且一端穿过炉体1并与电机输出轴连接,另一端沿凸轮82厚度方向穿过凸轮82。凸轮82固定在中心轴81上,烧嘴6伸入炉体1一端的底部与凸轮82周向面接触。

53.参照图2-3,打散机构位于炉体1内且处于加料口3位置处,驱动机构用于驱动打散机构将粗铜打散。打散机构包括固定块91、转动轴92和打散棒93。固定块91固定在炉体1内顶部且位于加料口3一侧,转动轴92一端插设在固定块91上,另一端插入炉体1内壁。打散棒93固定在转动轴92表面,打散棒93位于加料口3处且用于打散加料口3处的粗铜,打散棒93设置有多个,多个打散棒93沿转动轴92轴向方向等间距设置在加料口3处。驱动机构用于驱动转动轴92转动,优选的,驱动机构包括固定板71、支撑杆72、齿轮73和弹簧74。固定板71固定在炉体1内壁,支撑杆72竖直设置在炉体1内且下端支撑在烧嘴6顶面,上端穿过固定板71且与弹簧74连接。弹簧74下端与支撑杆72固定,上端固定在炉体1内顶部。齿轮73固定在转动轴92上,支撑杆72靠近齿轮73一侧设置有齿面,齿轮73与齿面啮合设置。支撑杆72下端向下呈半圆弧状,以使烧嘴6上下转动时,支撑杆72也能竖直的上下移动。

54.在上述技术方案中,烧嘴6启动时,可启动电机,以使凸轮82在所述炉体1内转动,由于烧嘴6伸入炉体1一端的底部与凸轮82周向面接触,因此当凸轮82转动时,烧嘴6将绕转轴10上下转动,从而能改变烧嘴6出口朝向,以使炉体1充分且均匀受热。烧嘴6上下转动过程中,在弹簧74和烧嘴6作用下,支撑杆72也会上下移动,由于支撑杆72与齿轮73啮合设置,因此支撑杆72上下移动过程中,齿轮73将带动转动轴92、打散棒93正反转动,从而能将粗铜进行打散,便于粗铜充分且均匀的受热、熔融。

55.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1