一种超纯、超厚、致密铝膜的制备方法与流程

1.本发明属于材料表面处理工业领域,特别是涉及在金属(或合金)待镀工件表面超厚、超纯、致密铝膜的制备方法。

背景技术:

2.铝膜(铝涂层)由于具有包括可见光频带在内的高的中性反射特性、良好导电性、优良的耐蚀性和经济性被广泛应用于反射镜、塑胶及金属表面金属化装饰及电磁屏蔽、导电和耐蚀等功能膜层。

3.但随着技术发展,在一些特别应用场景,对基材表面铝膜的厚度、铝膜表面平整度、铝膜的纯度要求越来越高,以满足在超洁净环境、高耐腐蚀性能、高导电性的应用环境以及需要对铝膜进行特别后处理的需要;由于铝的熔点较低,再结晶温度较低,而且表面极易氧化,制备超纯、超厚、致密且与基体具有良好的界面结合力、表面具有很好平整度(光洁度)的铝膜是急需要解决的问题;

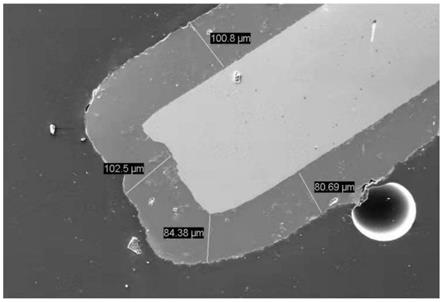

4.目前金属表面制备铝膜层主要有以下几种方法:1、冷喷涂,2、熔射喷涂,3真空镀膜,其中冷喷涂是由超音速气、固两相气流将涂层粉末击射到基板形成涂层,可实现高速粒子在完全固态下沉积,冷喷涂的方法制备纯铝膜层可以得到较厚的膜层(如图1所示),但涂层厚度不均匀,有较多孔隙,且涂层连续性能较差,边角无法膜层结合力较差,边缘处无法上膜。

5.熔射喷涂是将喷涂材料加热到熔融或半熔融状态,然后通过高速气流使其雾化,然后喷射、沉积到工件表面。该法可以得到较厚的膜层(如图2所示),膜层连续性能较好,侧壁可以正常上膜,但膜层均匀性较差有较多孔隙,膜层致密性能较差,且喷涂温度较高,易造成基材材质发生扩散,导致膜层成分含有c原素等杂质,膜层纯度不足。

6.上述两种喷涂方法虽然铝膜的厚度可以达到要求,但由于其本身在大气中进行,而且由于是以“颗粒”的形式“堆积”形成涂层(粉料或者是雾化的颗粒)导致涂层的纯度、致密度、表面平整度(光洁度)等均难以满足“一些精密”场景对铝膜日益提高的要求,而且涂装无法在复杂表面形成均匀膜层(例如尖角处);

7.不同于喷涂属于“厚膜”领域,真空镀膜属于“薄膜”领域,是在高真空环境下在原子级水平上进行材料合成的技术,铝膜大多采用传统的真空镀膜方式中的蒸发或溅射的形式,虽然膜层的纯度较高,但目前人们研究和制备的纯铝膜主要是厚度为几十到几百纳米之间的纯铝薄膜,其在特别情况下最大厚度一般也不超过3微米;

8.因此,上述传统的铝膜层制备方法,由于受到本身的局限性的限制及其诸多的缺陷,不能完全满足特别应用场景下对超纯、超厚致密的铝膜层的需要而亟待加以进一步改进。本发明人基于真空镀膜工艺研发经验及专业知识,积极加以研究创新。经过不断的研究、设计,并经反复试作样品及改进后,终于创设出确具实用价值的本发明。

技术实现要素:

9.本发明的目的在于,克服现有超厚铝膜制备方法中存在的缺陷,提供一种超纯、超厚、致密铝膜的制备方法,所要解决的技术问题是铝膜的厚度大于50微米的同时,铝膜具有超高纯度、表面平整、膜层致密;而且适用于复杂的工件表面。

10.为实现本发明的目的采用如下技术方案:

11.一种超纯、超厚、致密铝膜的制备方法,包括如下步骤:

12.步骤1)真空室环境要求,首先使真空室的真空度达到10-2

pa~10-4

pa,然后在真空室内通入惰性气体,使其真空度达到10pa~10-1

pa;

13.步骤2)真空室内安装电极,电极连接直流或脉冲电源,在真空室内形成低温辉光放电等离子体,同时待镀工件加负偏压,待镀工件在等离子体中进行原位溅射清洗;

14.步骤3)开启磁控溅射电源,溅射高纯铝靶,溅射出的镀料原子或离子在惰性气体等离子体中被激发、加速,以较高动能沉积在待镀工件表面,同时待镀工件加负偏压,待镀工件表面和膜层在沉积过程中受到等离子体中惰性气体离子的轰击改性,在待镀工件表面形成超厚、超纯铝膜。

15.本发明的进一步优选方案是,所述的步骤3)中待镀工件表面和膜层沉积过程中,在磁控溅射铝靶的同时,采用惰性气体离子对待镀工件表面进行轰击改性,形成超厚、超纯铝膜。

16.本发明的进一步优选方案是,所述的铝膜厚度是大于50μm的超厚、超纯铝膜。

17.本发明的进一步优选方案是,所述的步骤3)中镀料采用磁控溅射或离子束轰击高纯铝靶得到铝原子或铝离子。

18.本发明的进一步优选方案是,所述的超厚、超纯铝膜的纯度大于99%。

19.本发明的进一步优选方案是,所述的步骤2)真空室内采用单独的离子源,同时待镀工件不加负偏压。

20.本发明的进一步优选方案是,所述的待镀工件表面和膜层在沉积过程中,在磁控溅射铝靶的同时,采用单独离子源对待镀工件表面膜层进行轰击改性,形成超厚、超纯铝膜。

21.本发明的优点是:

22.1、本发明所提供的技术方法来制备的铝膜不仅在纯度、致密度、厚度等方面优于其它传统方法,而且该发明可以极大改善复杂外表面膜层厚度不均的问题,彻底解决传统厚膜涂装中棱角处难以着膜的问题。

23.2、本发明克服了以往传统厚铝膜制备技术存在的各种缺陷,也解决了一般真空镀膜只能沉积薄铝膜的瓶颈,通过该技术形成的超厚铝膜具有良好的外观质量,平整度,优良的界面结合力,超高的纯度和高的膜层致密性;特别是采用该技术可以稳定大批量生产,同时生产过程无任何污染物产生,属于“环保型”技术。而且,本发明在同类技术中未见有类似的公开发表或使用,确属技术创新,在技术上有较大进步,较现有的厚铝膜制备方法具有增进的多项功效,从而更加适于实用,而具有产业的广泛利用价值。

附图说明

24.图1为现有冷喷涂膜铝层断面sem照片。

25.图2为现有熔射喷涂铝膜层断面sem照片。

26.图3为本发明真空镀膜铝膜的表面形貌照片。

27.图4为本发明真空镀膜铝膜层断面sem照片。

28.图5为本发明铝膜层断面扫描电镜的des成份分析结果显示图,图中显示铝含量100%。

具体实施方式

29.为了能够更清楚了解本发明的技术手段,并可依照说明书予以实施,以下以本发明的较佳实施例并配合附图详细说明。

30.本发明提出的一种超纯、超厚、致密铝膜的制备方法,包括如下步骤:首先待镀工件被经过清洗线清洗洁净后,进入真空室,在真空度达到10-2-10-4

pa后,在真空室内通入惰性气体,使真空度达到10pa-10-1

pa;开启真空室内安装的脉冲电极激发形成等离子体,同时待镀工件加负直流偏压,利用等离子体对待镀工件表面进行原位溅射清洗;然后根据需求开启磁控溅射电源,调整减少惰性气体的充入量,通过磁控溅射高纯铝靶,溅射出的铝原子在等离子体中被激发离化,同时由于待镀工件处于负偏压,铝原子以较大动能飞向待镀工件表面,同时膜层受到等离子体中惰性气体离子的持续轰击改性,从而可形成高纯、致密、超厚铝膜;

31.所述的铝膜可以是单层其它金属膜、多层金属膜和/或其合金、也可以是导电的化合物膜层。

32.所述的待镀工件材质可以是金属或合金、也可以是耐温大于120度的非金属导电待镀工件。

33.所述的等离子体产生方式可以采用直流或脉冲(含射频13.56mhz)电源激发。

34.所述的溅射可以是磁控溅射或离子束溅射;

35.所述的等离子体中待镀工件加负偏压方式可以是采用单独的离子源对待镀工件轰击溅射清洗和在沉积过程中对膜层进行改性。

36.本发明的制备方法,具有以下特征:

37.(1)采用磁控溅射离子镀,在待镀工件表面沉积超厚、超纯和致密的铝层或其它金属和或合金、或导电的化合物膜层。

38.(2)采用脉冲激发等离子体以及在待镀工件上加载负偏压对待镀工件表面进行溅射清洗和随后采用磁控溅射离子镀的方式沉积铝层或其它金属或合金。

39.经由上述可知,本发明制备方法,该方法采用磁控溅射离子镀技术在待镀工件表面形成超厚、超纯、致密并与待镀工件有良好界面结合力的铝膜。同时该种方法可以实现复杂工件外表面的着膜问题。可广泛应用于半导体设备及电子学等特别领域超厚铝膜的制备。

40.上述技术方案,本发明与传统的真空镀膜-蒸发或溅射相比,可以实现超厚、超纯、致密和与工件有良好界面结合力的铝膜,这是由于当前的技术中氩原子在等离子体中被电离,在待镀工件负偏压电场的作用下被加速持续轰击膜层,同时被溅射出的铝原子在等离子体中被激发,也以较高能量飞向待镀工件,在以上双重作用下,膜层中的杂质原子(主要来源于真空室的残余气体)被溅射清除,同时充分利用离子束在原子级水平上优化和细化

膜层显微结构,改善膜层应力状态,从而可形成超厚、超纯、致密的高质量铝膜。

41.实施例

42.采用片状镍基合金材料作为待镀工件进行举例说明。

43.1.真空室内安装纯度大于99.99%的纯铝靶材;

44.2.待镀工件经超声波清洗线清洗,经除腊、除油、脱脂后彻底干燥;

45.3.安装待镀工件,待镀工件与靶材距离60-140mm,最佳距离100mm;

46.4.抽真空,本底真空优于3x10-3

pa;

47.5.充氩气1-10-1

pa,开启脉冲等离子体发生器,待镀工件加载负偏压,对待镀工件进行溅射清洗5-10分钟,最佳时间8分钟;

48.6.调整充氩气量,待镀工件加偏压-100v~-200v,同时开启磁控溅射电源,电压400-455v,电流11a-12a,溅射300s;

49.7.调整偏压到-30v~-150v,增加溅射电压至450-550v,溅射电流40a,溅射10800s;

50.8.停止60s,调整待镀工件旋转方向;

51.9.保持偏压不变,降低溅射电压至400v-455v,电流11a-12a,溅射300s;

52.10.保持偏压不变,增加溅射电压至450v-550v,溅射电流40a,溅射10800s;

53.11.停止溅射,关掉氩气,在真空中冷却1200s;

54.12.沉积完成,取出工件。

55.表一 超厚铝膜性能检测结果

56.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1