一种低成本耐低温钢轨生产工艺的制作方法

1.本发明涉及冶金材料领域,尤其涉及一种低成本耐低温钢轨生产工艺。

背景技术:

2.最近几年铁路铺设、开通逐渐从平原地区转向高原、从气候宜人地方延伸至严寒地区,钢轨使用环境更加复杂和恶劣,这就要求钢轨能在更加苛刻的条件下进行工作,对其钢轨的耐低温性能有了要求更高。同时钢轨是铁路轨道中非常重要的安全构件。随着青藏铁路的通车,我国对于钢轨钢材的要求达到了一个新的高度。青藏铁路是全球目前穿越高原、高寒、缺氧及连续性永久冻土地区的最长铁路,在使用过程中常常经历一40℃以下的低温气候,对于钢轨钢材的低温韧性有着更为严格的要求口。在低温下,钢轨钢材的机械性能较常温情况下有明显的变化,随着温度的不断降低,钢材强度提高而韧性会迅速降低,致使钢轨在低温下发生脆性破坏的可能性大为增加。

3.钢轨属于不可替代型、事关生命安全的工业类产品,是铁路运输的重要组成部分和损耗件,经分别就中铁物资公司的需求量进行统计,国内年钢轨需求约150万吨左右。另据统计,国际市场每年稳步增长,市场需求量不断增长。所以,为了满足青藏铁路特殊地理环境、气候环境对钢轨的特殊要求,也为了能够实现青藏铁路成本低、免维修、少维修的愿望,对钢轨进行低成本、耐低温性能试验研究,开发出具有优良性能、低成本耐低温钢轨具有非常重要的生产和经济意义。

技术实现要素:

4.主要为了解决高海拔、低温环境下低成本、耐低温等性能钢轨的生产技术难题,以满足高寒地区铁路用轨韧性需求和延长钢轨使用寿命及提高其服役安全性的要求。本发明通过研究低碳耐低温珠光体型钢轨钢组织转变等的影响规律,降低一定c含量,保证钢的强度基础上,获得优异的韧性和可焊接性。添加mn元素推迟高温铁素体转变,减少网状铁素体形成;加入适量的低si合金元素,增加钢的冷却淬透性,提高钢轨共析点“c”的含量,调控珠光体转变过程中先共析铁素体的析出量。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明一种低成本耐低温钢轨生产工艺,包括如下关键步骤:

7.1)铁水预处理:控制铁水成分中p含量波动范围,为避免p在珠光体型钢轨冷却过程中出现晶间偏聚的现象,采用低[p]铁水;

[0008]

2)转炉冶炼:转炉终点采用中碳拉钢,转炉出钢碳含量范围控制在0.65~0.70%,在冶炼过程全流程对钢中碳进行窄成分控制;

[0009]

3)lf炉精炼:根据生产要求,lf采用中等碱度、强还原性精炼渣处理钢水;离位钢水成分和温度满足vd处理要求;

[0010]

4)vd真空脱气:vd真空处理软吹时间大于15min,平均为19min,软吹后镇静时间要求大于10min;

[0011]

5)连铸:连铸钢水过热度在16℃-25℃之间,波动范围小,采用恒拉速;

[0012]

6)铸坯硫印及低倍:u75v钢轨钢经过冶炼、连铸后,每炉取一块连铸坯进行硫印检验,按铸坯验收标准评级;

[0013]

7)轧制:轨梁厂使用步进梁式加热炉加热钢坯,制定加热工艺要尽量保证较高的开轧温度,实现钢轨组织片间距细化的精确控制,同时要防止因为温度过高产生过烧导致坯料报废。

[0014]

进一步的,软吹后镇静时间为21-35min。

[0015]

进一步的,软吹后镇静时间28min。

[0016]

进一步的,所述步骤7)中,方坯加热预热段温度不低于800℃;出炉温度为不低于1100℃,开轧温度1060℃~1130℃,终轧温度910~940℃。

[0017]

进一步的,所述钢轨按质量百分比的化学成分包括如下:c 0.65-0.70%,si 0.30-0.40%,mn 1.10-1.20%,p≤0.015%,s≤0.010%,其与为fe及不可避免的杂质

[0018]

与现有技术相比,本发明的有益技术效果:

[0019]

本发明的钢轨采用“低碳”窄成分控制(0.65~0.70),碳当量相对较低,强韧性配合优良,具有更好的焊接性和耐低温脆断能力。而国外多采用0.70%以上碳和1.20%以上mn成分,碳当量和制造成本相对较高,焊接性能和低温韧性相对偏低。本研究成果与国内外研发应用在高海拔低温环境下的钢轨相比具有可焊性和强韧性优势。

附图说明

[0020]

下面结合附图说明对本发明作进一步说明。

[0021]

图1为耐低温钢轨冷却仿真模拟;

[0022]

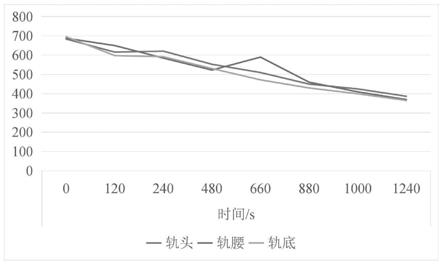

图2为现场实测钢轨冷却曲线;

[0023]

图3为耐低温珠光体型钢轨显微组织。

具体实施方式

[0024]

确定新型钢轨采用低碳钢种,并确定具体成分范围;

[0025]

表1耐低温钢轨化学成分(质量分数%)

[0026][0027][0028]

(2)结合温度场模拟及实际钢轨力学性能检测对应结果,提出控冷温度区间,见图1。建立了不同冷却条件与相应组织之间的关系,可为工业化生产提供指导。

[0029]

(3)耐低温珠光体型钢轨工业生产实现窄成分控制,洁净冶炼等,实现设计的高韧性钢轨钢,钢轨性能优异:

[0030]

1)铁水[p]≤0.18%、转炉稳定操作、出钢挡渣实现低p冶炼。

[0031]

2)采用控制原辅材料含水量、优化脱气工艺等措施,实现[h+o+n+p+s]≤330ppm洁净度控制目标,2019年后,实际生产基本上可控制[h+o+n+p+s]≤250ppm。

[0032]

3)优化结晶器电磁搅拌,通过变频变压调节(350-380v),改变电流强度(250-500a)从而改变搅拌强度,实现铸坯均质化,c、mn元素偏析指数均小于1.03。

[0033]

4)钢轨实现设计的微量铁素体+珠光体组织,通过控制轧制工艺:方坯

→

锯切

→

加热

→

bd1轧制

→

bd2轧制

→

ccs万能轧机连轧

→

在线余热淬火

→

锯切

→

冷却

→

切头尾

→

矫直

→

检查

→

包装

→

过磅

→

入库。其方坯加热预热段温度不低于800℃;出炉温度为不低于1100℃,开轧温度1060℃~1130℃,终轧温度910~940℃。制定加热工艺要尽量保证较高的开轧温度,通过优化冷床冷却装备和工艺,实现钢轨组织片间距细化的精确控制,同时要防止因为温度过高产生过烧导致坯料报废。

[0034]

抑制网状铁素体的形成,保证了钢轨的优异综合性能,与现有珠光体钢轨u71mn相比,产品冲击功、断裂韧性有较大提高。

[0035]

表2耐低温钢轨与普通珠光体钢轨实物性能比较

[0036][0037]

本发明利用包钢重轨生产线(转炉-lf-vd-连铸-万能轧机),通过对碳窄成分控制,冶炼洁净化,控制轧制技术,实现组织片间距细化和性能稳定性,批量生产出低温韧性优异的珠光体型钢轨。通过研究轧制、相变控制和温度、组织、相变间的相互关系,实现了耐低温钢轨高韧性的组织精细控制,形成钢轨产品性能全流程稳定控制技术。

[0038]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1