材料缺陷齿轮淬火方法与流程

1.本发明涉及齿轮热处理技术领域,具体而言,涉及一种材料缺陷齿轮淬火方法。

背景技术:

2.重载机车齿轮的材料为18crnimo7-6,现有技术中大多采用渗碳淬火的热处理工艺方法对其进行表面强化,在此过程中,通常会产生一些濒临报废的材料缺陷齿轮,这部分材料缺陷齿轮不仅无法满足材料的金相组织要求(即获得90%以上隐针状马氏体),且其淬火后涨缩变形也不一致,尤其是其直径尺寸较小(≤978mm),无法满足后续加工要求(要求齿轮的直径尺寸≥978.2mm、公法线尺寸≥333.5mm)。如果无法妥善处理上述濒临报废的材料缺陷齿轮,会导致齿轮整体报废率较高,合格率较低,最大仅可达到85%。然而,现有技术中并没有针对上述濒临报废的材料缺陷齿轮的处理方法。故而,有必要提出一种热处理方法,可以对上述濒临报废的材料缺陷齿轮进行处理,以使其金相组织性能及加工性能均得到提升改善,尤其是齿轮直径尺寸增大,从而可以满足后续加工要求,进而以提高生产过程中产品的合格率。

技术实现要素:

3.本发明的主要目的在于提供一种材料缺陷齿轮淬火方法,以解决现有技术中无法有效处理上述材料缺陷齿轮的问题。

4.为了实现上述目的,根据本发明的一个方面,提供了一种材料缺陷齿轮淬火方法,该淬火方法包括:淬火步骤:将材料缺陷齿轮依次加热至775~785℃保温0.5~1h、820~830℃保温1~2h,出炉后将其置入水基淬火液中进行淬火处理,得到淬火齿轮;一次回火步骤:将淬火齿轮加热至175~185℃保温5~10h,出炉后得到一次回火齿轮;二次回火步骤:将一次回火齿轮加热至185~195℃保温5~10h,出炉后得到二次回火齿轮。

5.进一步地,水基淬火液中淬火介质的质量浓度为10~20%。

6.进一步地,淬火处理过程中,将处理时间控制为3~10min。

7.进一步地,水基淬火液中,淬火介质为pag。

8.进一步地,将材料缺陷齿轮在淬火槽中进行淬火处理,淬火槽中盛装有水基淬火液,材料缺陷齿轮在淬火槽中的设置方式为:提供多个材料缺陷齿轮;提供一吊具,将吊具穿过各材料缺陷齿轮的轴孔内,使材料缺陷齿轮以相互平行的方式吊装在淬火槽内并浸没于水基淬火液中;在每个材料缺陷齿轮之间分别设置支撑组件。

9.进一步地,支撑组件包括环形连接杆和间隔固定在环形连接杆上的第一支撑部和第二支撑部,第一支撑部为一个或多个,第二支撑部为一个或多个,且至少一个第一支撑部具有限位结构,限位结构用于使材料缺陷齿轮固定在支撑组件上。

10.进一步地,吊具包括固定部和与固定部相连的吊装部,固定部固定设置在淬火槽外,吊装部穿过各材料缺陷齿轮的轴孔内吊装材料缺陷齿轮,吊装部的高度可调节。

11.进一步地,二次回火齿轮的直径尺寸≥978.2mm、公法线尺寸≥333.5mm。

12.本发明的发明人在大量的创造性劳动下,创造性地发现,将前述材料缺陷齿轮依次加热至775~785℃保温0.5~1h、820~830℃保温1~2h,出炉后将其置入水基淬火液中进行淬火处理。相应协同地,在淬火步骤之后,对物料再依次进行特定工艺参数的一次回火步骤及二次回火步骤,可促使材料缺陷齿轮获得更多的隐针马氏体组织,同时还可大幅度地提升材料缺陷齿轮的直径尺寸及公法线尺寸,将濒临报废的材料缺陷齿轮产品转变为合格齿轮产品,以进一步提高齿轮产品的合格率。

附图说明

13.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

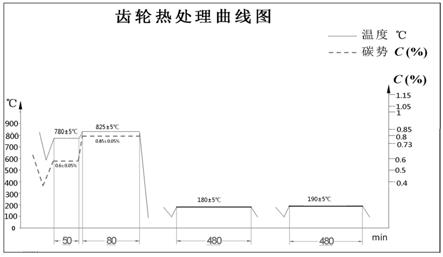

14.图1示出了本发明一种实施例的热处理示意图;

15.图2示出了本发明一种实施例中材料缺陷齿轮在炉中的设置方式示意图;

16.图3示出了本发明一种实施例中距轮齿前端20mm处节圆处组织金相照片;

17.图4示出了本发明一种实施例中轮齿前端齿根处组织金相照片;

18.图5示出了本发明一种实施例中轮齿前端心部组织金相照片;

19.图6示出了本发明一种实施例中轮齿中端节圆表面组织金相照片;

20.图7示出了本发明一种实施例中轮齿中端齿根组织金相照片;

21.图8示出了本发明一种实施例中轮齿中端心部组织金相照片;

22.图9示出了图2设置方式中支撑组件的结构示意图;

23.图10示出了图3、图4、图5、图6、图7及图8中轮齿的前端、中端、齿根、节圆及心部示意图。

24.其中,上述附图包括以下附图标记:

25.10、材料缺陷齿轮;20、吊具;30、支撑组件;31、环形连接杆;32、第一支撑部;33、第二支撑部;

26.a、前端;b、中端;p、齿向方向;a、节圆;b、齿根;c、心部。

具体实施方式

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

28.正如背景技术部分所描述的,现有技术中在对18crnimo7-6重载齿轮进行渗碳淬火(油基淬火介质)热处理时,不可避免地会产生一些濒临报废的材料缺陷齿轮,这部分材料缺陷齿轮不仅无法满足材料的金相组织要求(即获得90%以上隐针状马氏体),且其直径尺寸较小(≤978mm),无法满足后续加工要求。通常,本领域技术人员无法掌握这样的报废齿轮的涨缩规律,故而也无法寻求一个合适的方法,以将其有效处理。而本发明技术人员在面对这样的材料缺陷齿轮时,创造性地首次提出了一种材料缺陷齿轮淬火方法,如图1所示,该方法包括:淬火步骤、一次回火步骤及二次回火步骤,将材料缺陷齿轮依次加热至775~785℃保温0.5~1h、820~830℃保温1~2h,出炉后将其置入水基淬火液中进行淬火处理,得到淬火齿轮;再将淬火齿轮加热至175~185℃保温5~10h,出炉后得到一次回火齿轮;后将一次回火齿轮加热至185~195℃保温5~10h,出炉后得到二次回火齿轮。

29.基于上述步骤间的协同配合,本发明可促使材料缺陷齿轮获得更多的隐针马氏体组织,以满足材料的金相组织要求。同时,其还可大幅度地提升材料缺陷齿轮的直径尺寸及公法线尺寸,将濒临报废齿轮产品转变为合格齿轮产品,进一步提高齿轮产品的合格率。总之,通过上述特定依次进行的水基淬火及二次回火的双步骤协同配合,本发明可将濒临报废的材料缺陷齿轮转变为具有95%以上隐针马氏体组织的合格齿轮,且齿轮的直径尺寸涨量≥0.5,可以更好地满足后续加工要求,从而实现变废为宝,促使齿轮产品的合格率可大幅度地由85%升至95%。

30.额外补充的是,本发明上述提到的渗碳淬火(油基淬火介质)热处理为本领域常规技术工艺,例如,采用油基淬火介质时,其淬火过程可以为:将渗碳处理后齿轮依次加热至775~785℃保温0.5~1h、820~830℃保温1~2h,出炉后将其置入油基淬火液中进行淬火处理,再将淬火处理后齿轮加热至175~185℃保温5~10h回火。上述油基淬火处理过程中的淬火介质可以为快速光亮淬火油等等本领域常规油基介质,淬火处理时间可以为55~65min。

31.额外需说明的是,本发明上述的材料缺陷齿轮在经过本发明的水基淬火处理前,已经在常规渗碳淬火热处理过程中经过了至少一次的油基淬火处理,本发明淬火方法中涉及的水基淬火处理为上述材料缺陷齿轮的第二次淬火或第三次淬火。

32.在本发明一种实施方式中,水基淬火液的质量浓度为10~20%。为了进一步平衡齿轮的上述优异性能,优选水基淬火液的质量浓度为12~16%。基于此,齿轮的淬火效果更佳,齿轮直径涨量更佳,其加工性能更佳。相反地,如果水基淬火液的质量浓度超过16%,则齿轮涨量略微不足,直径尺寸可能仍然难以满足后续加工需求。质量浓度低于12%,齿轮则会可能产生淬火裂纹。

33.在本发明一种实施方式中,水基淬火液中的处理时间控制为3~10min。为了进一步平衡齿轮在淬火过程中的稳定性及淬火效果,优选将出炉后的淬火齿轮在水基淬火液中的处理时间控制为5~8min。基于此,在促使齿轮直径尺寸涨量更高的基础上,还不会产生淬火裂纹。处理时间如果低于5min,则齿轮组织转变不充分,涨量也会略微不足,直径尺寸可能仍然难以满足后续加工要求。处理时间高于8min,齿轮则会可能产生淬火裂纹。

34.在一种优选的实施方式中,将材料缺陷齿轮在淬火槽中进行淬火处理,淬火槽中盛装有水基淬火液,如图2所示,材料缺陷齿轮在淬火槽中的设置方式为:提供多个材料缺陷齿轮10;提供一吊具20,将吊具穿过各材料缺陷齿轮的轴孔内,使材料缺陷齿轮以相互平行的方式吊装在淬火槽内并浸没于水基淬火液中;在每个材料缺陷齿轮之间分别设置支撑组件30。如图9所示,支撑组件包括环形连接杆31和间隔固定在环形连接杆上的第一支撑部32和第二支撑部33,第一支撑部为一个或多个,第二支撑部为一个或多个,且至少一个第一支撑部具有限位结构,限位结构用于使材料缺陷齿轮固定在支撑组件上。且连接杆的高度低于第一支撑部和第二支撑部。

35.具体地,对齿轮进行淬火时,使材料缺陷齿轮以相互平行的方式吊装在淬火槽内并浸没于水基淬火液中,这样,可以更有利于水基淬火介质的流通,增大齿轮中心部位与淬火介质的接触面积,进而可以提高淬火效率及淬火效果,促使制品的性能更佳。齿轮和齿轮之间设置有支撑组件,支撑组件包括间隔设置的第一支撑部和第二支撑部,第一支撑部具有限位结构。这样,可以使齿轮稳定固定在支撑组件上,从而提高淬火稳定性,促使齿轮可

以充分淬火且无裂纹现象。上述材料缺陷齿轮在井式渗碳淬火炉(或者可以为二级炉及以上,具体可参照gb/t 9452-2012)内加热,在淬火槽内进行冷却。

36.在一种更优选的实施方式中,支撑组件包括一一间隔固定在环形连接杆上的第一支撑部32和第二支撑部33,且每一个第一支撑部均具有限位结构,以使材料缺陷齿轮更稳定地固定在支撑组件上。基于此,可以进一步提高材料缺陷齿轮在水基淬火处理中的稳定性,进而减小齿轮在淬火时产生的热变形量。从而能够促使齿轮在淬火处理中适应性更强,可进一步提高淬火的稳定性,减少制品裂纹,同时,制品的机械性能和金相组织均更佳。而且,基于上述设置方式,本发明可同时处理多个齿轮,处理效率更高。

37.额外补充的是,本领域技术人员通常并不会想到要在淬火处理18crnimo7-6重载齿轮时采用水基淬火液进行淬火,因其冷却激烈程度较大,故而会存在材料稳定性差、齿轮易出现裂纹的现象。而本发明在上述协同配合的淬火设置方式下,可以更有效地避免齿轮出现裂纹现象,在淬火稳定性更佳的基础上可进一步提高齿轮制品的上述优异性能。

38.在一种优选的实施方式中,吊具包括固定部和与固定部相连的吊装部,固定部固定设置在淬火槽外,吊装部穿过各材料缺陷齿轮的轴孔内吊装材料缺陷齿轮,吊装部的高度可调节。基于此,在多个报废齿轮淬火处理时,可调节吊装部高度,以使每个齿轮均可以更高效的得到性能提升。

39.在一种优选的实施方式中,基于上述处理方法,本发明处理后齿轮的硬化层的深度可达2.0~2.5mm、硬度可达58~64hrc。尤其是,其直径尺寸≥978.2mm、公法线尺寸≥333.5mm,可以更好的满足后续加工要求。

40.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

41.实施例1

42.1)将材料缺陷齿轮依次加热至780℃保温50min、825℃保温80min,出炉后按照图2的设置方式,将齿轮放入淬火槽内的水基淬火液中进行淬火7min,然后将制品清洗。其中,水基淬火液中淬火介质(pag)的质量浓度为13%。

43.2)将淬火后物料进行一次回火:加热至180℃保温480min出炉,空气中冷却至室温后,再对物料进行二次回火:加热至190℃保温480min出炉,空气中冷却至室温,得到制品。

44.实施例2

45.和实施例1的区别仅在于:

46.步骤1)中,825℃保温80min这一工艺参数调整为820℃保温2h。

47.实施例3

48.和实施例1的区别仅在于:

49.步骤1)中,825℃保温80min这一工艺参数调整为830℃保温1h。

50.实施例4

51.和实施例1的区别仅在于:

52.步骤1)中,淬火7min这一工艺参数调整为6min。

53.实施例5

54.和实施例1的区别仅在于:

55.步骤1)中,淬火7min这一工艺参数调整为8min。

56.实施例6

57.和实施例1的区别仅在于:

58.步骤2)中,一次回火这一工艺参数调整为:加热至175℃保温10h出炉。

59.实施例7

60.和实施例1的区别仅在于:

61.步骤2)中,一次回火这一工艺参数调整为:加热至185℃保温5h出炉。

62.实施例8

63.和实施例1的区别仅在于:

64.步骤2)中,二次回火这一工艺参数调整为:加热至185℃保温10h出炉。

65.实施例9

66.和实施例1的区别仅在于:

67.步骤2)中,二次回火这一工艺参数调整为:加热至195℃保温5h出炉。

68.实施例10

69.和实施例1的区别仅在于:

70.步骤1)中,水基淬火液中淬火介质(pag)的质量浓度这一工艺参数调整为12%。

71.实施例11

72.和实施例1的区别仅在于:

73.步骤1)中,水基淬火液中淬火介质(pag)的质量浓度这一工艺参数调整为16%。

74.实施例12

75.和实施例1的区别仅在于:

76.步骤1)中,淬火7min这一工艺参数调整为15min。齿轮产生淬火裂纹。

77.实施例13

78.和实施例1的区别仅在于:

79.步骤1)中,水基淬火液中淬火介质(pag)的质量浓度这一工艺参数调整为20%。

80.性能表征:

81.对实施例1中二次回火后齿轮进行金相检测,其金相检测照片如下:其中,图3为距轮齿前端20mm处节圆处组织;图4为轮齿前端齿根处组织;图5为轮齿前端心部组织;图6为轮齿中端节圆表面组织;图7为轮齿中端齿根组织;图8为轮齿中端心部组织。由上述图可知,本发明二次回火后齿轮满足技术质量规范tb/t2254。图10示出了齿向方向(p)、图3、图4、图5、图6、图7及图8中涉及到的轮齿的前端(a)、中端(b)、节圆(a)、齿根(b)及心部(c)示意图,其中,α及λ具体可见iso6336-5及gb3480.5中记载“心部测量位置:齿宽中部距齿根30

°

(α)切线的法向上深度(λ)为5倍硬化层深,但不小于1倍模数”。

82.实施例1(选取16个材料缺陷齿轮样品)的制品几何尺寸检测具体数据如表1所示。

83.表1

[0084][0085]

注:表1中直径尺寸包括齿轮横向方向直径尺寸及纵向方向直径尺寸,公法线尺寸包括齿轮横向方向公法线尺寸及纵向方向公法线尺寸。其中,横向方向及纵向方向以齿轮中心点为交点,并通过该交点互相垂直呈十字形。

[0086]

实施例2至13(各选取1个材料缺陷齿轮样品)的制品几何尺寸检测具体数据如表2所示:

[0087]

表2

[0088][0089]

注:表2中直径尺寸为齿轮横向直径尺寸和纵向直径尺寸的平均值,公法线尺寸为齿轮横向公法线尺寸和纵向公法线尺寸的平均值。

[0090]

由以上实施例数据可知,将材料缺陷齿轮通过水基淬火处理可有效改善缺陷齿轮的加工性能,尤其是,当水基淬火液的质量浓度为12~16%、淬火时间为5~8min时,可进一步有效改善缺陷齿轮的加工性能。水基淬火液的质量浓度高于上述范围和/或淬火时间低于上述范围,会导致齿轮涨量略微不足,直径尺寸仍然难以满足后续加工需求。水基淬火液的质量浓度低于上述范围和/或淬火时间高于上述范围,则会导致齿轮出现淬火裂纹,无法有效利用。

[0091]

综上,本发明的核心创新点基于以下几点:

[0092]

1、采用水基淬火液以对材料缺陷齿轮进行淬火处理。

[0093]

2、水基淬火液的质量浓度为12~16%。

[0094]

3、水基淬火处理的时间为5~8min。

[0095]

本发明技术方案带来的有益效果:挽救了大批量濒临报废材料缺陷齿轮(一般齿轮渗碳后直径呈缩小趋势,油基淬火后涨量未达到预期目标值),齿轮的成品合格率由原85%提高至95%。

[0096]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1