一种新型的耐磨材料及制备方法与流程

1.本发明涉及复合材料技术领域,具体为一种新型的耐磨材料及制备方法。

背景技术:

2.复合材料是由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料;由于复合材料各组成之间“取长补短协同作用”,极大的弥补了单一材料的缺点,产生单一材料所不具有的新性能或多个性能的集成;

3.现代复合耐磨材料的进展,主要关注于材料耐磨功能的强化,虽然耐磨性取得显著进步,但因忽略了其它加工性能方面的协调,极大的限制了其使用;因此,对于工程耐磨材料,急需从材料性能方面进行新的复合设计,并开发出适宜的制造技术。

技术实现要素:

4.本发明的目的在于提供一种新型的耐磨材料及制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种新型的耐磨材料,配方包括材料a、材料b和基体金属。

6.优选的,所述材料a是以al2o3,zto,英莱石,aln,tic等各种金属氧化物、碳化物、氮化物及金属间化合为材质的颗料状、圆柱状、圆锥状或多边形等陶瓷部件,材料b为含碳大于2.5%,同时加有cr,v,ti,w,nb,mo,mn,si,b,cu,ni中三种及三种以上元素铸造而成的耐磨合金,基体金属为q235、q345或q45钢材中的一种。

7.优选的,所述耐磨合金与基体金属采取不同的工艺方法获得后,进行再次复合,且在新型耐磨材料中彼此存在明确的界面,并保持各自独立的材料特性。

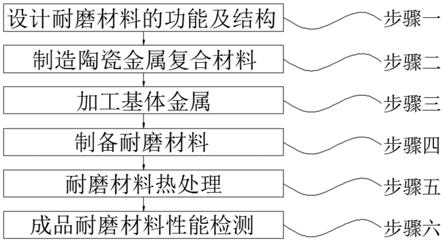

8.一种新型的耐磨材料的制备方法,包括步骤一,设计耐磨材料的功能及结构;步骤二,制造陶瓷金属复合材料;步骤三,加工基体金属;步骤四,制备耐磨材料;步骤五,耐磨材料热处理;步骤六,成品耐磨材料性能检测;

9.其中上述步骤一中,按材料的应用工况,设计好材料耐磨层与基体金属层的形状和尺寸;

10.其中上述步骤二中,对用于增强的陶瓷颗粒或部件进行除油、漂洗和活化等工序处理后,然后进行表面金属化处理,得到材料a,将材料a按步骤一中的设计要求,使用粘接剂和活化剂混合,制造为一定形状和尺寸的预制件,依据设计,按铸造技术要求,制作砂型,将预制件通过胶粘或其它的固定方式,固定于砂型的型腔相应部位中,用感应电炉熔化材料b,获得耐磨合金高温液体,并浇注入上述砂型中,待到冷却后,清除型砂,得到陶瓷金属复合材料;

11.其中上述步骤三中,按步骤一中的设计,选用相应牌号钢材作为基体金属,并加工至规定型态和尺寸;

12.其中上述步骤四中,取步骤二中所制备的陶瓷金属复合材料和步骤三中所加工好

的基体金属,对两种材料的复合面进行磨削加工和表面处理,将清理加工好的两种材料按设计要求组合好,并于界面处放置cu、cu-si等焊接材料,整体放置于真空炉中,并对工件施于垂直于界面的压力,在优于10-2

pa的真空气氛下,按一定升温速度,升温至1100-1200℃之间,保温3-5小时,然后炉内冷却至200℃以下,得到复合材料;

13.其中上述步骤五中,取步骤四中所制备好的复合材料,对表面进行抗氧化脱碳的防护处理,然后在电阻炉中加热升温至950-1050℃,取出复合材料,进行空冷或强制空冷,完成淬火处理,得到成品材料;

14.其中上述步骤六中,对成品材料进行性能检测,对合格品进行包装。

15.优选的,所述步骤二中,陶瓷表面金属化方法为涂覆、电镀、化学镀、真空镀或mo-mn烧渗中的一种。

16.优选的,所述步骤二中,陶瓷金属复合材料中,陶瓷可有序或弥散分布于耐磨合金中,其与耐磨合金混合区域,应保证复合面至少具有3mm以上的无陶瓷区域,陶瓷与金属的体积比至少应大于10%。

17.优选的,所述步骤四中,基体金属与陶瓷金属复合材料间存在明显的界面,且完整保持其可加工性和可焊接性能。

18.优选的,所述步骤五中,材料淬火处理后,可将材料投入电阻炉中升温至200-600℃进行回火处理。

19.与现有技术相比,本发明的有益效果是:本发明相较于现有均质合金耐磨材料及简单复合材料,采用陶瓷金属复合材料与钢材基材复合构成,所制备的新型耐磨材料具有优异的耐磨特性和良好的吸震减冲及加工性能,具有性能梯度变化的材料学特点。

附图说明

20.图1为本发明的方法流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1,本发明提供的一种技术方案:

23.实施例1:

24.一种新型的耐磨材料,配方包括材料a、材料b和基体金属,材料a是颗料状al2o3陶瓷,化合物b为含碳大于2.5%,同时加有cr,v和ti元素铸造而成的耐磨合金,基体金属为q235钢材。

25.一种新型的耐磨材料的制备方法,包括步骤一,设计耐磨材料的功能及结构;步骤二,制造陶瓷金属复合材料;步骤三,加工基体金属;步骤四,制备耐磨材料;步骤五,耐磨材料热处理;步骤六,成品耐磨材料性能检测;

26.其中上述步骤一中,按材料的应用工况,设计好材料耐磨层与基体金属层的形状和尺寸;

27.其中上述步骤二中,对用于增强的陶瓷颗粒或部件进行除油、漂洗和活化等工序处理后,然后进行表面金属化处理,得到材料a,将材料a按步骤一中的设计要求,使用粘接剂和活化剂混合,制造为一定形状和尺寸的预制件,依据设计,按铸造技术要求,制作砂型,将预制件通过胶粘或其它的固定方式,固定于砂型的型腔相应部位中,用感应电炉熔化材料b,获得耐磨合金高温液体,并浇注入上述砂型中,待到冷却后,清除型砂,得到陶瓷金属复合材料;陶瓷表面金属化方法为涂覆、电镀、化学镀、真空基镀或mo-mn烧渗中的一种,陶瓷金属复合材料中,陶瓷可有序或弥散分布于耐磨合金中,其与耐磨合金混合区域,应保证复合面至少具有3mm以上的无陶瓷区域,陶瓷与金属的体积比至少应大于10%;

28.其中上述步骤三中,按步骤一中的设计,选用相应牌号钢材作为基体金属,并加工至规定型态和尺寸;

29.其中上述步骤四中,取步骤二中所制备的陶瓷金属复合材料和步骤三中所加工好的基体金属,对两种材料的复合面进行磨削加工和表面处理,将清理加工好的两种材料按设计要求组合好,并于界面处放置cu、cu-si等焊接材料,整体放置于真空炉中,并对工件施于垂直于界面的压力,在优于10-2

pa的真空气氛,按一定升温速度,升温至1100℃之间,保温3小时,然后炉内冷却至200℃以下后,得到复合材料,基体金属与陶瓷金属复合材料间存在明显的界面,且完整保持其可加工性和可焊接性能;

30.其中上述步骤五中,取步骤四中所制备好的复合材料,对表面进行抗氧化脱碳的防护处理,然后在电阻炉中加热升温至1050℃,取出复合材料,进行空冷或强制空冷,完成淬火处理,材料淬火处理后,可将材料投入电阻炉中升温至600℃进行回火处理,得到成品材料;

31.其中上述步骤六中,对成品材料进行性能检测,对合格品进行包装。

32.实施例2:

33.一种新型的耐磨材料,配方包括材料a、材料b和基体金属,材料a是圆柱状al2o3陶瓷,化合物b为含碳大于2.5%,同时加有v,ti和w元素铸造而成的耐磨合金,基体金属为q345钢材。

34.一种新型的耐磨材料的制备方法,包括步骤一,设计耐磨材料的功能及结构;步骤二,制造陶瓷金属复合材料;步骤三,加工基体金属;步骤四,制备耐磨材料;步骤五,耐磨材料热处理;步骤六,成品耐磨材料性能检测;

35.其中上述步骤一中,按材料的应用工况,设计好材料耐磨层与基体金属层的形状和尺寸;

36.其中上述步骤二中,对用于增强的陶瓷颗粒或部件进行除油、漂洗和活化等工序处理后,然后进行表面金属化处理,得到材料a,将材料a按步骤一中的设计要求,使用粘接剂和活化剂混合,制造为一定形状和尺寸的预制件,依据设计,按铸造技术要求,制作砂型,将预制件通过胶粘或其它的固定方式,固定于砂型的型腔相应部位中,用感应电炉熔化材料b,获得耐磨合金高温液体,并浇注入上述砂型中,待到冷却后,清除型砂,得到陶瓷金属复合材料;陶瓷表面金属化方法为涂覆、电镀、化学镀、真空镀或mo-mn烧渗中的一种,陶瓷金属复合材料中,陶瓷可有序或弥散分布于耐磨合金中,其与耐磨合金混合区域,应保证复合面至少具有3mm以上的无陶瓷区域,陶瓷与金属的体积比至少应大于10%;

37.其中上述步骤三中,按步骤一中的设计,选用相应牌号钢材作为基体金属,并加工

至规定型态和尺寸;

38.其中上述步骤四中,取步骤二中所制备的陶瓷金属复合材料和步骤三中所加工好的基体金属,对两种材料的复合面进行磨削加工和表面处理,将清理加工好的两种材料按设计要求组合好,并于界面处放置cu、cu-si等焊接材料,整体放置于真空炉中,并对工件施于垂直于界面的压力,在优于10-2

pa的真空气氛,按一定升温速度,升温至1100℃之间,保温3小时,然后炉内冷却至200℃以下后,得到复合材料,基体金属与陶瓷金属复合材料间存在明显的界面,且完整保持其可加工性和可焊接性能;

39.其中上述步骤五中,取步骤四中所制备好的复合材料,对表面进行抗氧化脱碳的防护处理,然后在电阻炉中加热升温至1050℃,取出复合材料,进行空冷或强制空冷,完成淬火处理,材料淬火处理后,可将材料投入电阻炉中升温至600℃进行回火处理,得到成品材料;

40.其中上述步骤六中,对成品材料进行性能检测,对合格品进行包装。

41.实施例3:

42.一种新型的耐磨材料,配方包括材料a、材料b和基体金属,材料a是颗料状tic陶瓷,化合物b为含碳大于2.5%,同时加有ti,w和nb元素铸造而成的耐磨合金,基体金属为q45钢材。

43.一种新型的耐磨材料的制备方法,包括步骤一,设计耐磨材料的功能及结构;步骤二,制造陶瓷金属复合材料;步骤三,加工基体金属;步骤四,制备耐磨材料;步骤五,耐磨材料热处理;步骤六,成品耐磨材料性能检测;

44.其中上述步骤一中,按材料的应用工况,设计好材料耐磨层与基体金属层的形状和尺寸;

45.其中上述步骤二中,对用于增强的陶瓷颗粒或部件进行除油、漂洗和活化等工序处理后,然后进行表面金属化处理,得到材料a,将材料a按步骤一中的设计要求,使用粘接剂和活化剂混合,制造为一定形状和尺寸的预制件,依据设计,按铸造技术要求,制作砂型,将预制件通过胶粘或其它的固定方式,固定于砂型的型腔相应部位中,用感应电炉熔化材料b,获得耐磨合金高温液体,并浇注入上述砂型中,待到冷却后,清除型砂,得到陶瓷金属复合材料;陶瓷表面金属化方法为涂覆、电镀、化学镀、真空镀或mo-mn烧渗中的一种,陶瓷金属复合材料中,陶瓷可有序或弥散分布于耐磨合金中,其与耐磨合金混合区域,应保证复合面至少具有3mm以上的无陶瓷区域,陶瓷与金属的体积比至少应大于10%;

46.其中上述步骤三中,按步骤一中的设计,选用相应牌号钢材作为基体金属,并加工至规定型态和尺寸;

47.其中上述步骤四中,取步骤二中所制备的陶瓷金属复合材料和步骤三中所加工好的基体金属,对两种材料的复合面进行磨削加工和表面处理,将清理加工好的两种材料按设计要求组合好,并于界面处放置cu、cu-si等焊接材料,整体放置于真空炉中,并对工件施于垂直于界面的压力,在优于10-2

pa的真空气氛,按一定升温速度,升温至1100℃之间,保温3小时,然后炉内冷却至200℃以下后,得到复合材料,基体金属与陶瓷金属复合材料间存在明显的界面,且完整保持其可加工性和可焊接性能;

48.其中上述步骤五中,取步骤四中所制备好的复合材料,对表面进行抗氧化脱碳的防护处理,然后在电阻炉中加热升温至1050℃,取出复合材料,进行空冷或强制空冷,完成

淬火处理,材料淬火处理后,可将材料投入电阻炉中升温至600℃进行回火处理,得到成品材料;

49.其中上述步骤六中,对成品材料进行性能检测,对合格品进行包装。

50.各实施例性质对比如下表:

[0051][0052]

基于上述,本发明通过采用多种不同性质的材料,利用不同的技术手段复合构成,具备远优于现有均质合金耐磨材料及简单复合材料的性能,本发明将陶瓷金属复合材料与钢材复合构成,所得到的新型耐磨材料具有优异的耐磨特性和良好的吸震减冲及加工性能。

[0053]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1