一种类金刚石厚膜及其制备方法与流程

1.本发明涉及表面工程技术领域,特别是涉及一种类金刚石厚膜的制备方法。

背景技术:

2.类金刚石(dlc)是一类含有金刚石结构(sp3杂化键)和石墨结构(sp2杂化键)组成的亚稳态、且在空间结构上具有长程无序的非晶碳基网络结构材料,主要分为四面体碳膜(ta-c,sp3杂化键含量高达70%以上)和无定型碳膜(a-c或a-c:h)。dlc具有高硬度、高弹性模量、低摩擦系数、良好的化学惰性和优异的红外光学性能,因此在航空航天、机械、电子、光学等领域具有广阔的应用前景。

3.目前阴极弧蒸发沉积法为dlc涂层的主要制备方法,然而,阴极弧蒸发沉积法仍存在一些问题:(1)放电不稳定和大颗粒飞溅问题。传统阴极弧源采用引弧针引弧产生弧光放电,引弧针容易镀膜,导致断弧或放电不稳;无过滤器阴极弧放电时产生的大颗粒较多,即使弧靶后端采用磁场约束,使之产生“霹雳”弧或“闪电”弧放电,或采用脉冲弧放电和气体掺杂放电,虽然可以减少一些大颗粒飞溅,提高涂层质量和性能,但是大颗粒飞溅现象仍然一定程度存在,不能从原理上彻底解决。

4.(2)涂层内应力大、厚度较大时易脱落问题。dlc涂层应力主要来源于两部分,一是生长应力,主要是由于放电时产生的大颗粒、离化率不高或离子能量低所导致的成膜时孔洞和位错较多,以及大量碳碳键错配、畸变而产生的内应力,二是热应力,主要是由于涂层材料与零件基体材料之间,以及涂层组成的不同膜层间的热膨胀系数等物性不匹配导致的界面应力。上述应力在沉积厚度达到一定程度,或受载及外界环境发生变化时就会释放,从而导致涂层崩裂和脱落。

5.(3)高质量、优异性能涂层与涂层沉积效率矛盾问题。大颗粒飞溅是目前影响阴极弧沉积涂层质量的主要问题,主要采用磁过滤器来过滤大颗粒,可以制备出高质量、性能优异的涂层,但是沉积效率低,同时由于经过过滤器后离子能量产生一定损失,因此非晶dlc涂层内应力无法得到有效改善,也无法形成4μm以上较厚薄膜。

6.有鉴于此,针对以上现有技术的不足,本发明提供了一种类金刚石厚膜的制备方法,可实现高效沉积、高质量、性能优异、大厚度的dlc涂层的制备。

技术实现要素:

7.本发明的目的提供了一种类金刚石厚膜的制备方法以解决现有技术中沉积dlc涂层时大颗粒飞溅、沉积效率低、内应力大、涂层薄等问题。

8.为了解决上述问题,本发明一方面提供了一种类金刚石厚膜的制备方法,其包括以下步骤:s1、工件预处理:将待镀工件依次进行磨抛、超声波清洗、吹干后放置于真空室;s2、离子束清洗:利用气体离子源产生气体离子束对预处理后的工件进行离子束

清洗,以去除表面污染物及氧化层;s3、过渡层沉积:利用等离子体辅助磁控溅射沉积方式在离子束清洗后的工件上依次沉积金属粘结层、氮化物陶瓷支撑层以形成过渡层;s4、微结构加工:利用超快激光在所述过渡层上加工形成微结构;s5、dlc膜层沉积:利用超快激光阴极弧沉积方式在所述微结构上沉积类金刚石膜层。

9.优选地,所述过渡层沉积为采用等离子体辅助磁控溅射先沉积金属粘结层,然后通入氮气沉积氮化物陶瓷支撑层。

10.优选地,所述金属粘结层为ti金属粘结层或cr金属粘结层,所述氮化物陶瓷支撑层为tin陶瓷支撑层或crn陶瓷支撑层。

11.优选地,步骤s3中,所述过渡层厚度为3μm。

12.优选地,步骤s4中,所述微结构为微盲孔或栅格沟,所述微盲孔或栅格沟深度不超过1.5μm。

13.优选地,在沉积dlc膜层之前,在所述微结构中填充碳材料,以减小过渡层与dlc膜层界面的摩擦。

14.优选地,步骤s4和s5中,所述超快激光为飞秒激光或皮秒激光。

15.优选地,步骤s5中,所述超快激光阴极弧采用超大脉冲阴极弧电源,同时采用脉冲基体偏压,所述超大脉冲阴极弧电源的电流不小于5000a。

16.优选地,步骤s5中,所述超快激光阴极弧与气体离子束、磁控溅射的沉积方式结合,在所述微结构上沉积掺杂气体和金属元素的dlc涂层。

17.本发明另一方面还提供了由上述方案所述的制备方法制备的类金刚石涂层。

18.综上,本发明上述技术方案具有如下优点:(1)采用超快激光阴极弧沉积dlc涂层,在旋转阴极弧中引入超快激光,进行引弧和弧斑轨迹控制,同时配置超大功率阴极弧脉冲电流,产生高密度微细等离子体,获得高能量离子,无需过滤器,能够解决碳阴极弧放电不稳和大颗粒飞溅问题,可实现高质量dlc涂层的快速沉积。

19.(2)采用等离子体辅助磁控溅射先在基体上沉积过渡层,用以减少dlc涂层与基体材料间的物性不匹配,降低涂层的内应力,同时在过渡层上采用超快激光刻蚀微结构,以提高dlc涂层与过渡层界面的结合强度,从而可实现大厚度的dlc膜沉积。采用的超快激光分为两束,一束用于辐照旋转阴极弧,产生等离子体,一束用于辐照工件,可实现涂层制备和微结构加工一体化。

20.(3)采用超快激光阴极弧、气体离子源、磁控溅射和超快激光微结构加工复合方法,可实现高质量、性能优异、大厚度dlc耐磨润滑涂层的高效制备。

附图说明

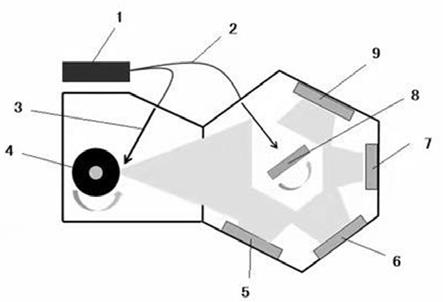

21.图1是本发明类金刚石厚膜的制备方法中利用超快激光阴极弧时所采用的超快激光阴极弧复合沉积设备示意图。

22.图2是本发明所提供的dlc涂层结构示意图。

23.图3是本发明所提供的超快激光扫描轨迹示意图。

24.图4是本发明所提供的栅格沟槽微结构示意图。

25.图5是本发明所提供的盲孔型微结构示意图。

26.附图标记如下:1为超快激光光纤激光器、2为光纤、3为激光束、4为旋转阴极弧、5为第一磁控溅射靶、6为第二磁控溅射靶、7为气体离子源、8为零件载物台、9为第三磁控溅射靶、10为基体、11为金属粘结层、12为氮化物陶瓷支撑层、13为微结构、14为dlc膜层。

具体实施方式

27.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例。

28.本发明实施例提供的类金刚石厚膜的制备方法,包括以下步骤:s1、工件预处理:将待镀工件依次进行磨抛、超声波清洗、吹干后放置于真空室;s2、离子束清洗:利用气体离子源产生气体离子束对预处理后的工件进行离子束清洗,以去除表面污染物及氧化层;s3、过渡层沉积:利用等离子体辅助磁控溅射沉积方式在离子束清洗后的工件上依次沉积金属粘结层、氮化物陶瓷支撑层以形成过渡层;s4、微结构加工:利用超快激光在所述过渡层上加工形成微结构;s5、dlc膜层沉积:利用超快激光阴极弧沉积方式在所述微结构上沉积类金刚石膜层。

29.上述实施例中,首先采用超声波清洗、气体离子束清洗去除基体表面污染物及氧化层,然后利用等离子体辅助磁控溅射沉积方式在基体上沉积过渡层,再利用超快激光在过渡层上刻蚀微结构,最后利用超快激光阴极弧沉积方式在微结构上沉积dlc膜层,从而实现高质量、性能优异、大厚度dlc耐磨润滑涂层的高效制备。

30.请参考图1~图5,图1是本发明所提供的超快激光阴极弧复合沉积设备示意图;图2是本发明所提供的dlc涂层结构示意图;图3是本发明所提供的超快激光扫描轨迹示意图;图4是本发明所提供的栅格沟槽微结构示意图;图5是本发明所提供的盲孔型微结构示意图。

31.本发明提供了一种类金刚石厚膜的制备方法,其包括以下步骤:s1、工件预处理:将待镀工件依次进行磨抛、超声波清洗、吹干后放置于真空室。

32.其中,预处理首先将待镀工件进行磨抛处理,粗糙度控制在ra≤0.8,然后进行超声波清洗,清洗时间为60~120min,取出吹干后,装夹在真空室零件载物台上。

33.s2、离子束清洗:利用气体离子源产生气体离子束对预处理后的工件进行离子束清洗,以去除表面污染物及氧化层。

34.其中,所述气体离子源为微波气体离子源,所述气体为惰性气体,优选为氩气。

35.s3、过渡层沉积:利用等离子体辅助磁控溅射沉积方式在离子束清洗后的工件上依次沉积金属粘结层、氮化物陶瓷支撑层以形成过渡层。

36.需要说明的是,等离子体辅助磁控溅射是由气体离子源和磁控溅射沉积方式结合,过渡层由金属粘结层和氮化物陶瓷支撑层组成。采用等离子体辅助磁控溅射先沉积金

属粘结层,然后通入氮气沉积氮化物陶瓷支撑层,优选地,所述金属粘结层为ti金属粘结层或cr金属粘结层,所述氮化物陶瓷支撑层为tin陶瓷支撑层或crn陶瓷支撑层,更优选地,所述过渡层厚度为3μm。

37.s4、微结构加工:利用超快激光在所述过渡层上加工形成微结构。

38.优选地,所述微结构为微盲孔或栅格沟,所述微盲孔或栅格沟深度不超过1.5μm,所述超快激光为飞秒。可选地,所述微结构中填充碳材料,以减小过渡层与dlc膜层界面的摩擦。另外,对于曲面工件可选用五轴工件载物台,采用激光扫描与载物台联动的形式进行加工。

39.s5、dlc膜层沉积:利用超快激光阴极弧沉积方式在所述微结构上沉积类金刚石膜层。

40.需要说明的是,超快激光阴极弧是由超快激光和阴极电弧沉积方式结合,利用超快激光脉冲超短超强的特点,使辐照的靶材产生微细强等离子体云,同时旋转阴极弧源采用超大脉冲电流,从而产生高强阴极弧光放电。

41.优选地,所述超快激光为飞秒激光。

42.优选地,所述超快激光阴极弧采用超大脉冲阴极弧电源,同时采用脉冲基体偏压,所述超大脉冲阴极弧电源的电流不小于5000a。

43.优选地,超快激光阴极弧沉还可与气体离子束、磁控溅射结合,在所述微结构上沉积掺杂气体和金属元素的dlc涂层,其中,dlc膜层厚度至少可达到3μm以上,最厚可达10μm。

44.本发明另一方面还提供了由上述方案所述的制备方法制备的类金刚石涂层。

45.为了进一步理解本发明的技术方案,以下进一步提供两个实施例进行说明。

46.实施例1如图1和图2所示,一种超快激光阴极弧复合沉积类金刚石涂层(纯a-c)制备方法,步骤如下:(1)将工件进行磨抛处理,粗糙度控制在ra≤0.8,然后进行超声波清洗,清洗时间60-120min,取出吹干后装夹在真空室零件载物台(8)上。

47.(2)采用微波气体离子源(7)进行离子束清洗,通入氩气,使真空室内气压达到0.3-0.8pa,开启加热系统,将温度设定为300℃-350℃,开启气体离子源,功率设定600w,同时打开工件脉冲偏压电源,设定电压1000v,频率10-40 khz,占空比80%,对工件进行离子束清洗,清洗时间40-60min,去除表面污染物及氧化层。

48.(3)采用微波气体离子源(7)和磁控溅射(5)(6)(9)复合,形成等离子体辅助磁控溅射沉积法进行金属粘结层(11)和氮化物陶瓷支撑层(12)沉积。保持真空室气压和温度不变,气体离子源(7)功率参数不变,开启磁控溅射靶(5)(6)(9),设定电流为10a,工件偏压电源电压设定为130-150v,频率40khz, 占空比80%,进行ti金属粘结层沉积,沉积时间为30-40min,然后通入氮气,使真空室内气压达到0.8-1.2pa,其它参数不变,进行tin陶瓷支撑层沉积,沉积时间80-90min,使金属粘结层(11)和氮化物陶瓷支撑层(12)总厚度达到3μm左右。

49.(4)采用飞秒光纤激光器(1)在金属粘结层(11)和氮化物陶瓷支撑层(12)组成的过渡层上,进行微结构加工。关闭气体离子源、磁控溅射靶、工件偏压电源、氮气,保持氩气通入,选择飞秒光纤激光器,脉宽500fs,频率1ghz,脉冲峰值功率约1

×

107w,扫描功率设定

100w,扫描速度为800mm/min,扫描次数为1-2次,正离焦0.3mm,扫描间距为0 .13mm,扫描轨迹采用先横向扫描再纵向扫描方式(如图3所示),从而形成宽度为30μm,间距100μm,深度不超过1.5μm的栅格沟微结构(13),栅格沟微结构表面形貌如图4所示。

50.(5)采用飞秒激光阴极弧(由飞秒光纤激光器(1)和旋转阴极弧(4))沉积无氢dlc(a-c)碳膜层(14),保持氩气通入,飞秒光纤激光器(1)扫描功率设定500w,扫描速度1000mm/min,扫描次数10次/min,沿旋转阴极弧轴向扫描,扫描间距为0.02mm,旋转阴极弧(4)装有100mm长碳靶,旋转速度设定为10转/min,设定超大脉冲阴极弧电源脉冲峰值电流6000 a,脉冲长度5毫秒,工作频率400hz,平均电流180a,以产生高强阴极弧放电,同时开启工件脉冲偏压电源,电压设定为130-150v,频率40khz,占空比80%,沉积时间300min,以使以dlc膜层图2-5厚度达到8μm左右。

51.经检测,实施例1制备的dlc涂层总厚度达到11.5μm,硬度达到33gpa,涂层结合强度(临界载荷)60n, 摩擦系数0.11,表面粗糙度ra=0.1。

52.实施例2一种超快激光阴极弧复合沉积类金刚石涂层(掺杂cr的a-c)的制备方法,步骤如下:步骤(1)和(2)同实施例1。

53.(3)采用微波气体离子源和磁控溅射复合,形成等离子体辅助磁控溅射沉积法进行金属粘结层和氮化物陶瓷支撑层沉积。保持真空室气压和温度不变,气体离子源功率参数不变,开启磁控溅射靶,设定电流为10a,工件偏压电源电压设定为130-150v,频率40khz, 占空比80%,进行cr金属粘结层沉积,沉积时间为30-40min,然后通入氮气,使真空室内气压达到0.8-1.2pa,其它参数不变,进行crn陶瓷支撑层沉积,沉积时间80-90min,使金属粘结层和氮化物陶瓷支撑层总厚度达到3μm左右。

54.(4)采用飞秒光纤激光器在金属粘结层和氮化物陶瓷支撑层组成的过渡层上,进行微结构加工。关闭气体离子源、磁控溅射靶、工件偏压电源、氮气,保持氩气通入,选择飞秒光纤激光器,脉宽500fs,频率1ghz,脉冲峰值功率约1

×

107w,扫描功率设定150w,扫描速度为1000mm/min,扫描次数为1次,离焦量0mm,扫描轨迹为直径0.1mm圆形,扫描间距为0 .18mm,如图5,从而形成直径为100μm,间距180μm,深度不超过1.5μm的盲孔型微结构,盲孔型微结构表面形貌如图5所示。

55.(5)采用飞秒激光阴极弧沉积元素掺杂dlc(a-c)碳膜层,保持氩气通入,飞秒光纤激光器扫描功率设定500w,扫描速度1000mm/min,扫描次数10次/min,沿旋转阴极弧轴向扫描,扫描间距为0.02mm,旋转阴极弧装有100mm长碳靶,旋转速度设定为10转/min,设定超大脉冲阴极弧电源脉冲峰值电流6000 a,脉冲长度5毫秒,工作频率400hz,平均电流180a,以产生高强阴极弧放电,开启cr磁控溅射靶,设定电流为4a,同时开启工件脉冲偏压电源,电压设定为130-150v,频率40khz,占空比80%,沉积时间300min,以使以dlc膜层图2-5厚度达到12μm左右。

56.经检测,实施例2制备的dlc涂层总厚度达到14.7μm,硬度达到38gpa,涂层结合强度(临界载荷)65n, 摩擦系数0.15,表面粗糙度ra=0.14。

57.综上所述,本发明提供的一种类金刚石厚膜的制备方法,该方法采用超声波清洗、气体离子束清洗去除基体表面污染物及氧化层,然后利用等离子体辅助磁控溅射沉积方式

在基体上沉积过渡层,再利用超快激光在过渡层上刻蚀微结构,最后利用超快激光阴极弧沉积方式在微结构上沉积dlc膜层,从而实现高质量、性能优异、大厚度dlc耐磨润滑涂层的高效制备。

58.需要明确的是,本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

59.以上所述仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1