一种适用于120吨精炼炉生产轴承钢的精炼渣系的制作方法

1.本发明涉及一种适用于120吨精炼炉生产轴承钢的精炼渣系。

背景技术:

2.目前,轴承钢的冶炼主要采用电炉(eaf)/转炉(bof)—钢包精炼炉(lf)—真空脱气(vd/rh)—连铸(cc)/模铸工艺流程。主要通过控制熔渣的组成、碱度 (cao/sio2)等达到控制钢中夹杂物和全氧的目的。国内外诸多厂家在轴承钢炼钢过程所采用的熔渣主要有高碱度(cao/sio2》4)和低碱度(cao/sio2<3)两类。实践证明,低碱度渣无法有效控制轴承钢全氧含量,但有利于控制钢中脆性夹杂物。高碱度渣能有效控制钢中全氧含量,但渣中ca被钢中al还原,并在钢液中重新发生脱氧反应,产物与al脱氧产物形成铝酸钙型球状夹杂物,造成夹杂物检验超标或全氧含量不均等问题,这对轴承钢的质量是不利的。

3.本发明涉及适用于120吨精炼炉生产轴承钢的精炼渣系,其特征是: cao:45%-55%、al2o3:25-45%、mgo≤6%、sio2≤6%,炉渣中不含caf2等助溶剂,余量为杂质。轴承钢生产面临的主要困难是全氧含量的控制,由于全氧含量要求控制在10ppm以下,且精炼过程不允许采用钙处理,所以轴承钢生产时,若单纯采用高碱度精炼渣,则会产生大颗粒球状夹杂物;若采用低碱度渣,夹杂物无法有效吸附,往往造成全氧含量超标,质量不稳定。本专利提出的适用于 120吨精炼炉生产轴承钢的精炼渣系,采用高a12o3炉渣,抑制ca的置换反应,减少球状夹杂物的产生。本专利提出的精炼渣系熔点低,不需要增加助溶剂,成本低廉,同时精炼渣系能有效吸附生产轴承钢过程中产生的夹杂物,使钢水中溶解氧控制在3ppm以下,连铸坯全氧含量在10ppm以下。

4.文献1:一种用于生产轴承钢的钢水的精炼方法,通过调整钢水中高al含量,调整精炼渣系实现降低轴承钢中氧含量和夹杂物的目的。钢水中al含量调整至0.04%-0.09%,精炼渣中al2o3含量没有超过20%,采用高碱度渣,渣中mgo 和sio2偏高会导致精炼渣碱度控制稳定性差,影响成渣速度。

5.文献2:一种高碳轴承钢的冶炼工艺,采用高碱度渣生产轴承钢,调整钢中 al含量不少于0.01%,精炼渣中cao/al2o3控制在1.7左右,达到降低钢中氧含量,同时减少球状夹杂物的目的。钢水中al含量低于0.025%时,渣中氧会向钢中转移,造成夹杂物尺寸增大。

6.文献3:控制轴承钢中脆性夹杂物的精炼方法,采用中低碱度精炼渣生产轴承钢,避免脆性夹杂物的生成,通过精细化工艺控制和少量多批次加入铝粒调整精炼渣。但没有对轴承钢中氧含量进行有效控制。

7.轴承钢生产面临的主要困难是全氧含量的控制,由于全氧含量要求控制在10ppm 以下,且精炼过程不允许采用钙处理,所以轴承钢生产时,若单纯采用高碱度精炼渣,则会产生大颗粒球状夹杂物;若采用低碱度渣,夹杂物无法有效吸附,往往造成全氧含量超标,质量不稳定。本专利提出的适用于120吨精炼炉生产轴承钢的精炼渣系,采用高a12o3炉渣,抑制ca的置换反应,减少球状夹杂物的产生。本专利提出的精炼渣系熔点低,不需要增加助溶剂,成本低廉,同时精炼渣系能有效吸附生产轴承钢过程中产生的夹杂物,使钢水中溶解

氧控制在 3ppm以下,连铸坯全氧含量在10ppm以下。

技术实现要素:

8.本发明的目的是提供一种适用于120吨精炼炉生产轴承钢的精炼渣系,克服轴承钢全氧含量控制和夹杂物控制的不足,有效降低轴承钢中全氧含量,控制轴承钢中夹杂物,提高轴承钢的合格率。

9.为解决上述技术问题,本发明采用如下技术方案:

10.本发明一种适用于120吨精炼炉生产轴承钢的精炼渣系,其精炼渣系组成为:cao:45%-55%、al2o3:25-45%、mgo≤6%、sio2≤6%,不含助溶剂,余量为杂质。

11.进一步的,所述助溶剂至少包括caf2。

12.进一步的,所述精炼渣系熔点为1350℃

±

50℃。

13.与现有技术相比,本发明的有益技术效果:

14.采用高a12o3炉渣,抑制ca的置换反应,减少球状夹杂物的产生。本专利提出的精炼渣系熔点低,不需要增加助溶剂,成本低廉,同时精炼渣系能有效吸附生产轴承钢过程中产生的夹杂物,使钢水中溶解氧控制在3ppm以下,连铸坯全氧含量在10ppm以下。

附图说明

15.下面结合附图说明对本发明作进一步说明。

16.图1为本发明实施例1夹杂物形貌;

17.图2为本发明实施例2夹杂物形貌;

18.图3为本发明对比例1夹杂物形貌。

具体实施方式

19.一种适用于120吨精炼炉生产轴承钢的精炼渣系,其精炼渣系组成为:cao: 45%-55%、al2o3:25-45%、mgo≤6%、sio2≤6%,不含caf2等助溶剂,余量为杂质。

20.120吨精炼炉生产轴承钢时,在精炼就位时将炉渣调整为本专利提出的精炼渣系组分:cao:45%-55%、al2o3:25-45%、mgo≤6%、sio2≤6%。

21.120吨精炼炉生产轴承钢精炼过程不需要加入caf2等助溶剂,本专利提出的精炼渣系熔点为1350℃

±

50℃,在精炼炉温度下可以快速熔化并成渣,降低轴承钢生产成本。

22.120吨精炼炉生产轴承钢精炼过程中,精炼渣系中含有大量al2o3,可以有效抑制钢中al还原cao反应,避免夹杂物形成含钙的铝酸盐类球状夹杂物,在本专利提出的精炼渣系的影响下形成低熔点、易上浮的氧化物,在精炼过程中夹杂物上浮并被精炼渣系吸附。

23.钢中全氧含量主要为夹杂物中所含氧量,本专利精炼渣系熔点低,成渣快,对夹杂物的吸附能力强且时间较长,钢中夹杂物总量减少,降低轴承钢夹杂物评级和全氧含量,轴承钢合格率提高。

24.使用原精炼渣系生产轴承钢和使用本发明提供的精炼渣系冶炼的轴承钢对比分析,采用本发明精炼渣后,钢中钙的铝酸盐类球状夹杂物(ds)基本消除,比较2019年下半年和2020年上半年生产的轴承钢夹杂物评级情况,可以看到d 类、ds类夹杂物评级明显下降,钢中全氧含量下降。

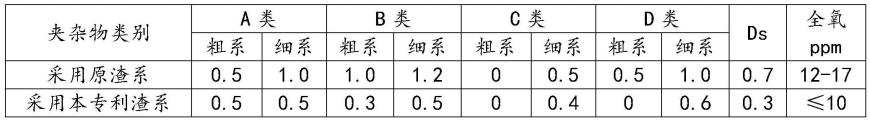

25.表1精炼渣系调整前后夹杂物评级(平均值)情况

[0026][0027]

实施例1

[0028]

采用本专利精炼渣系:cao:54.3%、al2o3:33%、mgo:5.8%、sio2:5.1%,其余为feo和mno及杂质,造渣过程采用低硅铝矾土3kg/t,吨钢成本增加2.1 元/t,生产的轴承钢vd后钢水中活度氧为2.1ppm,连铸坯全氧含量为9.2ppm。对成品材样进行取样分析,未发现大颗粒球状夹杂物,夹杂物形貌见图1。

[0029]

实施例2

[0030]

采用本专利精炼渣系:cao:52%、al2o3:36%、mgo:5.2%、sio2:5.5%,其余为feo和mno及杂质,造渣过程采用低硅铝矾土3.0kg/t,吨钢成本增加2.1 元/t,生产的轴承钢vd后钢水中活度氧为1.9ppm,连铸坯全氧含量为8.7ppm。对成品材样进行取样分析,未发现大颗粒球状夹杂物,夹杂物形貌见图2。

[0031]

对比例1

[0032]

采用原精炼渣系:cao:51%、al2o3:18%、mgo:5%、sio2:12%、caf:14%,其余为feo和mno及杂质,造渣过程使用萤石2kg/t,精炼过程陆续补充萤石 0.5kg/t,生产成本增加6.75元/t,生产的轴承钢vd后钢水中活度氧为3.6ppm,连铸坯全氧含量为15ppm。对连铸坯进行取样分析,发现大颗粒球状夹杂物,夹杂物形貌见图3。

[0033]

实施方案对比情况见表2:

[0034]

表2原方案与专利方案实施后的生产情况对比

[0035][0036]

比较实施例1、实施例2、对比例1生产的轴承钢实物夹杂物评级情况,见表3:

[0037]

表3原方案与专利方案实施后的产品评级情况对比

[0038][0039]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1