高功率脉冲磁控溅射负载打弧的快速响应电源保护电路的制作方法

1.本发明涉及采用磁控溅射技术进行材料表面处理时的电源管控技术,具体是高功率脉冲磁控溅射负载打弧的快速响应电源保护电路。

背景技术:

2.磁控溅射技术以其溅射沉积率高、膜层附着力好、致密度高等优点,广泛应用于镁铝合金等金属材料的表面处理。随着磁控溅射技术的不断改善发展,尤其在近年来发展迅速的高速率溅射和自溅射工艺中,溅射材料具有较高的离化率,可以缩短溅射淀积时间,提高生产效率,同时还可以减小甚至是消除对惰性气体的需求,改善膜层的沉积质量,这进一步推动了磁控溅射技术在不同领域的应用。

3.磁控溅射技术根据磁控溅射电源输出电压方式的不同分为直流磁控溅射和高功率脉冲磁控溅射。直流磁控溅射和高功率脉冲磁控溅射制备薄膜时都会出现靶中毒、阳极消失、放电打弧等问题,会影响溅射效率。为了避免溅射时负载打弧造成电源损坏,直流磁控溅射电源因输出平均电流较小,通常在输出回路串联一功率电阻来避免打弧,进而保护电源。高功率脉冲磁控溅射技术因具有溅射粒子离化率高和能够沉积出非常致密且具有高性能薄膜两大优点,成为目前研究的热点,然而,其输出脉冲功率高、瞬时电流大,而等离子体负载阻抗比较小,目前并没有解决高功率脉冲磁控溅射负载打弧时对电源进行保护的行之有效方案。

技术实现要素:

4.本发明的目的在于解决现有技术不能解决高功率脉冲磁控溅射负载打弧时电源保护的问题,提供了一种高功率脉冲磁控溅射负载打弧的快速响应电源保护电路,其应用时若出现负载打弧,立即停止当前脉冲溅射,下一个脉冲可正常溅射,有效地保护了高功率脉冲磁控溅射电源,并能解决磁控溅射打弧靶面中毒、溅射效率低的问题。

5.本发明的目的主要通过以下技术方案实现:

6.高功率脉冲磁控溅射负载打弧的快速响应电源保护电路,包括监测采样反馈电路和电源驱动控制单元,所述监测采样反馈电路包括比较器及与比较器两个输入端一一对应连接的预置信号生成模块和电流隔离采样模块,其中:

7.预置信号生成模块,用于产生负载打弧保护的预置信号并发送至比较器;

8.电流隔离采样模块,用于采集等离子体放电回路中的脉冲电流并转换为脉冲电压作为采样信号发送至比较器;

9.比较器,用于将预置信号与采样信号进行比较,若采样信号幅值小于或等于预置信号幅值,则输出低电平信号反馈至电源驱动控制单元,若采样信号幅值大于预置信号幅值,则输出高电平信号反馈至电源驱动控制单元;

10.电源驱动控制单元,用于接收高功率脉冲磁控溅射电源在设定周期内第一设定脉冲宽度一致的触发信号和监测采样反馈电路输出的反馈信号,并根据反馈信号生成保护信

号,其中,反馈信号持续为低电平时控制保护信号保持为高电平,当反馈信号由低电平转变为高电平时控制保护信号转换为低电平并维持第二设定脉冲宽度;用于反馈信号持续为低电平时结合触发信号产生与触发信号脉冲宽度相等的驱动信号以控制电源驱动控制单元输出,用于反馈信号由低电平转变为高电平时结合保护信号使驱动信号由高电平转变为低电平并维持第三设定脉冲宽度,以控制电源驱动控制单元停止输出;用于在下一周期内继续接收触发信号和反馈信号并生成驱动信号。本发明应用时,可通过调节第二设定脉冲宽度,进而调节打弧保护时间。

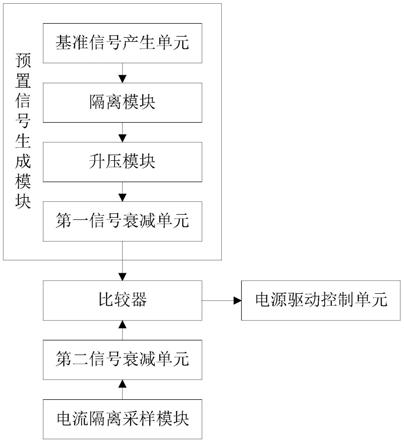

11.进一步的,所述预置信号生成模块包括依次连接的基准信号产生单元、隔离模块、升压模块及第一信号衰减单元,所述预置信号生成模块通过第一信号衰减单元与比较器的一个输入端连接,其中:

12.基准信号产生单元,用于产生直流电压并发送至隔离模块;

13.隔离模块,用于接收基准信号产生单元产生的直流电压并进行隔离,再输入至升压模块;

14.升压模块,用于接收经隔离后的直流电压并按设定升压比例线性控制输出直流电压,然后输入至第一信号衰减单元;

15.第一信号衰减单元,用于接收升压后的直流电压,按第一设定线性衰减比例衰减后作为打弧保护的预置信号发送至比较器。本发明应用时,可以通过调节基准信号产生单元产生的直流电压,进而调节打弧电流,如此,本发明应用时打弧保护时间和打弧电流独立可调,互不干扰。

16.进一步的,所述电流隔离采样模块采用电流环。

17.进一步的,所述电流隔离采样模块与比较器之间线路上设有第二信号衰减单元,所述电流隔离采样模块采集的等离子体放电回路中的脉冲电流转换的脉冲电压经第二信号衰减单元按第二设定线性衰减比例衰减后,再作为采样信号发送至比较器。

18.进一步的,所述电源驱动控制单元包括与非门逻辑芯片和时基电路芯片,所述与非门逻辑芯片设有反馈信号输入引脚、触发信号输入引脚、第一保护信号输入引脚、驱动信号输出引脚及时基电路触发输出引脚,所述时基电路芯片设有触发输入引脚和保护信号输出引脚,所述与非门逻辑芯片的时基电路触发输出引脚与时基电路芯片的触发输入引脚连接,所述与非门逻辑芯片的第一保护信号输入引脚与时基电路芯片的保护信号输出引脚连接;所述等离子体放电回路未发生打弧时反馈信号保持为低电平,时基电路芯片输出的保护信号保持为高电平,触发信号与反馈信号进行与非逻辑运算后由驱动信号输出引脚输出与触发信号脉冲宽度相等的驱动信号;所述等离子体放电回路发生打弧时反馈信号由低电平转变为高电平,产生高电平脉冲,该脉冲经与非门逻辑芯片反向后触发时基电路芯片,时基电路芯片产生第二设定脉冲宽度的低电平脉冲作为保护信号,保护信号经第一保护信号输入引脚输入与非门逻辑芯片,与触发信号进行与非逻辑运算后,使驱动信号由高电平转变为低电平以控制控制电源驱动控制单元停止输出。

19.进一步的,所述与非门逻辑芯片还设有打弧计数信号输出引脚和第二保护信号输入引脚,所述与非门逻辑芯片的第二保护信号输入引脚与时基电路芯片的保护信号输出引脚连接,所述时基电路芯片输出的保护信号保持为高电平时打弧计数信号输出引脚为低电平未计数,所述时基电路芯片产生低电平脉冲作为保护信号时,保护信号还经第二保护信

号输入引脚输入与非门逻辑芯片,反向后打弧计数信号输出引脚为高电平,进行打弧计数。

20.综上所述,本发明与现有技术相比具有以下有益效果:本发明包括监测采样反馈电路和电源驱动控制单元,打弧保护时间和打弧电流独立可调,互不干扰。电源在重频模式下溅射,若负载打弧,能立即停止当前脉冲溅射,下一个脉冲可正常溅射,有效的抑制了负载打弧时的工作电流,保护了高功率脉冲磁控溅射电源,解决了磁控溅射打弧靶面中毒、溅射效率低的问题。

附图说明

21.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

22.图1为本发明一个具体实施例的结构框图;

23.图2为本发明一个具体实施例中电源驱动控制单元的电路原理图;

24.图3为本发明一个具体实施例应用时负载回路未发生打弧的时序图;

25.图4为本发明一个具体实施例应用时负载回路打弧的时序图;

26.图5为铌靶打弧时电流波形图。

具体实施方式

27.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

28.实施例:

29.如图1所示,高功率脉冲磁控溅射负载打弧的快速响应电源保护电路,包括监测采样反馈电路和电源驱动控制单元,本实施例的监测采样反馈电路包括比较器及与比较器两个输入端一一对应连接的预置信号生成模块和电流隔离采样模块,电流隔离采样模块采用电流环实现。本实施例的预置信号生成模块,用于产生负载打弧保护的预置信号并发送至比较器;电流隔离采样模块,用于采集等离子体放电回路中的脉冲电流并转换为脉冲电压作为采样信号发送至比较器;比较器,用于将预置信号与采样信号进行比较,若采样信号幅值小于或等于预置信号幅值,则输出低电平信号反馈至电源驱动控制单元,若采样信号幅值大于预置信号幅值,则输出高电平信号反馈至电源驱动控制单元;电源驱动控制单元,用于接收高功率脉冲磁控溅射电源在设定周期内第一设定脉冲宽度一致的触发信号和监测采样反馈电路输出的反馈信号,并根据反馈信号生成保护信号,其中,反馈信号持续为低电平时控制保护信号保持为高电平,当反馈信号由低电平转变为高电平时控制保护信号转换为低电平并维持第二设定脉冲宽度;用于反馈信号持续为低电平时结合触发信号产生与触发信号脉冲宽度相等的驱动信号以控制电源驱动控制单元输出,用于反馈信号由低电平转变为高电平时结合保护信号使驱动信号由高电平转变为低电平并维持第三设定脉冲宽度,以控制电源驱动控制单元停止输出;用于在下一周期内继续接收触发信号和反馈信号并生成驱动信号。本实施例的电源驱动控制单元主要功能是:1)对监测采样反馈电路输出的反馈信号进行处理,处理后形成保护信号;2)实时对保护信号和触发信号进行逻辑分析,控制驱动信号输出。

30.本实施例的比较器优选采用lm9013型快速比较器,其最高输入电压为5v。本实施例的预置信号生成模块包括依次连接的基准信号产生单元、隔离模块、升压模块及第一信号衰减单元,预置信号生成模块通过第一信号衰减单元与比较器的一个输入端连接,其中:基准信号产生单元,用于产生直流电压并发送至隔离模块;隔离模块,用于接收基准信号产生单元产生的直流电压并进行隔离,再输入至升压模块;升压模块,用于接收经隔离后的直流电压并按设定升压比例线性控制输出直流电压,然后输入至第一信号衰减单元;第一信号衰减单元,用于接收升压后的直流电压,按第一设定线性衰减比例衰减后作为打弧保护的预置信号发送至比较器。本实施例在具体设置时,预置信号生成模块采用24v供电电源供电,隔离模块的24v供电电源地与基准信号产生单元共地,24v供电电源经dc/dc模块后输出15v直流电压给升压模块供电。本实施例的基准信号产生单元产生0~10v高精度直流电压,直流电压经隔离模块1:1隔离后输出0~10v直流电压,该电压作为升压模块调节输入电压,按比例线性控制升压模块输出0~300v直流电压,随后进入第一信号衰减单元,进行100:1线性衰减后作为打弧保护的预置信号送至比较器。其中,本实施例的基准信号产生单元采用能提供0~10v高精度直流电压的供电电源实现,隔离模块、升压模块及第一信号衰减单元均采用现有技术实现,本实施例通过隔离模块实现信号1:1传输和电气隔离,能避免后端信号对基准信号造成干扰。本实施例的升压模块输入0~10v电压,对应输出0~300v电压,为了提高工作精度,本实施例基准信号产生单元产生的基准信号选用0~10v。又因比较器最高输入电压为5v,因此需要将0~300v基准电压进行100:1线性衰减。本实施例首次提出采用升压再衰减的方式,升压后信号为高压信号,传输时不容易被干扰,衰减则是为了匹配比较器输入要求。

31.本实施例在具体设置时,电流隔离采样模块与比较器之间线路上设有第二信号衰减单元,所述电流隔离采样模块采集的等离子体放电回路中的脉冲电流转换的脉冲电压经第二信号衰减单元按第二设定线性衰减比例衰减后,再作为采样信号发送至比较器。本实施例采用pearson 101型快响应电流环实时监测等离子体放电回路中的脉冲电流,电流环将0~200a脉冲电流转换为0~20v脉冲电压(响应时间只有几十纳秒),电压高传输不容易被干扰(抗干扰能力好),因此本实施例采用高压脉冲电压传输。由于lm9013型快速比较器最高输入电压为5v,因此需要将0-20v脉冲电压经第二信号衰减单元,进行5:1线性衰减后作为采样信号送至比较器,比较器将预置信号与采样信号进行快速比较。若采样信号幅值小于或等于预置信号幅值,比较器一直输出0v直流电压,若采样信号幅值大于预置信号幅值,比较器立刻输出5v直流电压,该电压作为反馈信号送至电源驱动控制单元。本实施例的电流环采用pearson 101型、比较器选用lm9013型,这两种器件响应时间均小于几十纳秒,反馈电路在具体设计时采用低阻抗设计,如此,使本实施例能满足快速响应要求。

32.如图2所示,本实施例的电源驱动控制单元包括与非门逻辑芯片和时基电路芯片,其中,与非门逻辑芯片设有反馈信号输入引脚、触发信号输入引脚、第一保护信号输入引脚、第二保护信号输入引脚、驱动信号输出引脚、打弧计数信号输出引脚及时基电路触发输出引脚,反馈信号输入引脚与比较器的输出端连接用于接收反馈信号,触发信号输入引脚用于输入触发信号,驱动信号输出引脚用于输出电源是否供电的驱动信号。本实施例的电源驱动控制单元优选采用sn74ls00dg4芯片实现,其供电电压为5v。

33.本实施例的时基电路芯片设有触发输入引脚和保护信号输出引脚,其中,与非门

逻辑芯片的时基电路触发输出引脚与时基电路芯片的触发输入引脚连接,与非门逻辑芯片的第一保护信号输入引脚和第二保护信号输入引脚均与时基电路芯片的保护信号输出引脚连接。本实施例中时基电路芯片优选采用sn74ahct123ad芯片实现,其供电电压也为5v,其外围元器件包括第一电阻r1、第二电阻r2及第一电容c1,第一电阻r1一端连接于时基电路芯片与供电电源之间的线路上,另一端与时基电路芯片的第十五引脚连接,第一电容c1两端分别与时基电路芯片的第十四引脚和第十五引脚连接,第二电阻r2两端分别与时基电路芯片的第八引脚和第十三引脚连接。

34.本实施例在等离子体放电回路未发生打弧时反馈信号保持为低电平,时基电路芯片输出的保护信号保持为高电平,触发信号与反馈信号进行与非逻辑运算后由驱动信号输出引脚输出与触发信号脉冲宽度相等的驱动信号。本实施例的等离子体放电回路发生打弧时反馈信号由低电平转变为高电平,产生高电平脉冲,该脉冲经与非门逻辑芯片反向后触发时基电路芯片,时基电路芯片产生第二设定脉冲宽度的低电平脉冲作为保护信号,保护信号经第一保护信号输入引脚输入与非门逻辑芯片,与触发信号进行与非逻辑运算后,使驱动信号由高电平转变为低电平以控制控制电源驱动控制单元停止输出。本实施例的时基电路芯片输出的保护信号保持为高电平时打弧计数信号输出引脚为低电平未计数,时基电路芯片产生低电平脉冲作为保护信号时,保护信号还经第二保护信号输入引脚输入与非门逻辑芯片,反向后打弧计数信号输出引脚为高电平,进行打弧计数。

35.脉冲磁控溅射电源特点是:输出脉冲功率高、瞬时电流大、等离子体负载阻抗比较小。当负载出现打弧时(此时负载近似处于短路状态,负载阻抗很小),回路中电流极巨增大。本实施例保护电路主要作用是:实时监测负载回路电流,当负载回路电流大于设定打弧电流时,通过本实施例的快速响应保护电路立即停止当前脉冲溅射,防止负载回路电流极巨增大,有效地保护了高功率脉冲磁控溅射电源,并能克服持续打弧,避免因打弧引起靶面中毒、提高溅射效率。

36.如图3所示,高功率脉冲磁控溅射电源以一定周期t、脉冲宽度t工作,未发生打弧时反馈信号feedback一直为0v(低电平),此时保护信号protect一直为5v(高电平),打弧计数信号count一直为0v(没有计数),触发信号triger与反馈信号进行与非逻辑运算后产生驱动信号driver,驱动信号作为电源驱动控制单元输出信号输出,此时驱动信号与触发信号脉冲宽度相等。如图4所示,负载回路第一个触发信号在t3时刻打弧,第二个触发信号未打弧时,反馈信号在t3时刻产生一个高电平脉冲,该脉冲反向后触发时基电路,产生脉冲宽度为t2的低电平脉冲(保护信号),保护信号一路经反向后送至控制系统,用于打弧计数;另一路与触发信号进行与非逻辑运算后,切换驱动信号输出低电平,打弧t3时刻后脉冲磁控溅射电源无输出,电源进入保护状态,并对打弧次数进行计数,保护时间t2可调节。当第二个触发信号到来,负载未发生打弧时可正常溅射,工作过程与图3相同。其中,本实施例的控制系统采用现有技术实现,可采用fpga、plc、触摸屏及外围电路组成的系统。本实施例可通过控制系统控制触发信号的频率、脉冲宽度,设置打弧电流和保护时间,对打弧产生的保护信号进行计数,以及产生触发信号。

37.本实施例应用于铌靶上时,铌靶作为负载,高功率脉冲磁控溅射电源输出参数为:预电离脉冲电压幅值-3400v,高功率负极性脉冲电压幅值-700v;触发信号脉冲幅度5v,脉冲宽度200μs,工作频率60hz;工作气体为氩气;工作气压0.44pa。铌靶打弧时电流波形如图

5所示,图5中电流波形和电压波形均是从垂直“0”坐标开始,电压波形为脉冲宽度约200μs的矩形波。在触发信号为高电平90μs时,负载发生打弧,负载阻抗立刻减小,回路中电流迅速增大,此时打弧快速响应保护电路工作,电源进入保护状态(触发信号正常输出脉冲宽度200μs高电平信号,驱动信号为低电平),铌靶停止溅射,负载上没有电压、电流。

38.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1