一种从高含铜银电解废液中提取金属铂、钯的方法与流程

1.本发明属于冶金技术领域,具体涉及一种从高含铜银电解废液中提取金属铂、钯的方法。

背景技术:

2.银电解液在电解过程中铂、钯与银的电势较为接近,而铜较银的电位较负,因此会在阳极溶解进入电解液中,电解液中的铂、钯、铜富集后,会对银粉产品质量造成影响,并且对后续铂、钯的提取带来大量杂质,因此需抽去部分电解液作为废水进行处理。传统的高含铜银电解废液采用盐酸沉银—铁粉置换工艺,将置换尾料中的铂、钯进行回收,并返至合金炉处理。该工艺以通过湿法除杂,火法富集操作实现电解废液中铂、钯的回收。

3.但是,该工艺存在以下突出缺点:(1)经铁粉置换后的尾料中含铂、钯较少,大多为过量的铁粉及置换出的铜,物料杂质较高,不易提取少量铂、钯。(2)合金卡尔多炉处理该物料,会在吹炼期损失一部分铂、钯,不利于铂、钯的回收。(3)经过火法富集后的置换尾料会含有大量铂、钯,浇铸银阳极板时会将大量铂、钯带入,从而影响电解银粉及电解液质量,形成恶性循环,铂、钯没有开路。

技术实现要素:

4.本发明针对传统高含铜银电解废液回收铂、钯工艺,在富集过程中存在的贵金属收率低、污染大、工艺流程长、影响电解银粉产品质量等缺点,提供了一种从高含铜银电解废液中提取金属铂、钯的方法。

5.本发明所解决的技术问题是通过以下技术方案实现的:一种从高含铜银电解废液中提取金属铂、钯的方法,包括以下步骤:1)对银电解液进行沉银处理,并过滤;2)将步骤1)滤液打入反应釜内,升温至55~65℃;按滤液中铜离子含量加入还原金属粉对铂、钯进行置换,冷却放料后,滤饼洗涤至中性;3)将步骤2)滤饼转入反应釜内,按固液比1:5加入纯水,并加入盐酸,调节h+浓度至2~2.5mol/l,升温至75~85℃后加入氧化剂,控制电位270~280mv,使铜及还原金属粉溶解进入溶液,铂、钯不发生溶解,冷却过滤,将滤饼洗涤至中性;4)将步骤3)滤饼转入反应釜内,按固液比1:5加入纯水,并加入盐酸,调节h+浓度至2.5~3mol/l,升温至80~85℃后加入氧化剂,控制电位830~900mv,使铂、钯全部溶解进入溶液;加入固体氯化铵进行沉淀,将得到粗铂铵盐洗涤至中性,滤液转入钯精炼工序;5)将步骤4)粗铂铵盐经过王水溶解—赶硝—氯化铵沉铂2~3次,得到的精铂铵盐经过还原剂还原,产出99.95%合格的铂产品;6)将步骤4)滤液转入反应釜内,通入氯气1h后,加入氯化铵进行沉钯,得到的粗钯铵盐经过酸溶—氯化铵沉钯2~3次,加入还原剂进行还原,可产出99.95合格的钯产品。

6.进一步地,所述步骤1)中,加入盐酸、氯化钠或氯化钾沉银,过量系数1.3~1.5。

7.进一步地,所述步骤2)中,还原金属粉采用铁粉、铜粉、锌粉或镁粉。

8.进一步地,所述步骤2)中,还原金属粉过量系数1.3~1.5。

9.进一步地,所述步骤3)和4)中,氧化剂采用氯气、氯酸钠或双氧水。

10.进一步地,所述步骤5)和6)中,还原剂采用水合肼、甲酸、甲酸钠、维生素c或抗坏血酸钠。

11.进一步地,所述步骤4)中,固体氯化铵的过量系数为1.2~1.5。

12.本发明基于控电氯化可以通过控制电位高低来实现贵贱分离,从而降低后续工序富集提纯铂、钯的难度,并通过王水溶解—赶硝—氯化铵沉铂2-3次,得到的铂铵盐经过水合肼还原,可产出99.95合格的铂产品。沉铂过滤后的滤液,通入氯气1h后,加入氯化铵进行沉钯,得到的粗钯铵盐经过酸溶—氯化铵沉钯2-3次,加入水合肼进行还原,可产出99.95合格的钯产品。从而以“一种从高含铜银电解废液中提取金属铂、钯的方法”为核心来富集提纯高含铜银电解废液中的贵金属铂、钯,使贵金属富集效率高、清洁性好、流程短、贵贱金属分离效率高、外排废水达标等优点。

13.本发明的有益效果在于:1. 本发明有效的实现高含铜银电解废水置换尾料中贵、贱金属的一步分离,贵金属富集效率高,同时也除去贱金属,保证贵金属铂、钯在后期的处理精炼中不受干扰,采用本发明的工艺方法从银电解废液中富集提纯铂、钯,整个工艺过程成本低、操作简单、收率高,易于自动化、劳动强度小、安全环保、成本低廉,经济效益可观;3.采用本发明的工艺方法,贵贱分离速度快,贱金属浸出效率在97.8-99%之间;避免了火法富集后的置换尾料会含有大量铂、钯的问题;4.采用本发明从电解废液中提纯铂、钯的工艺方法,铂、钯直收率高,可达98.5—99.2之间;5. 本发明的工艺方法产出的铂、钯产品均符合国标99.95%的标准。

附图说明

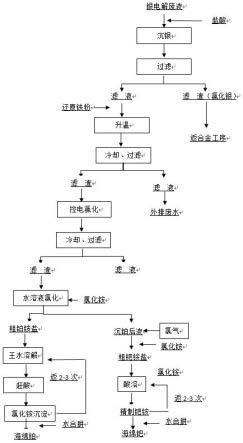

14.图1是本发明的工艺流程图。

具体实施方式

15.下面结合具体实施例对本发明作进一步说明:实施例1高含铜银电解废液200l,其中元素成分如表1所示。按废电解液中含银金属量1.3倍加入盐酸沉银,并过滤,连续3批沉银后液的分析结果如表2所示;表1 银电解废液分析结果统计(g/l)

表2 沉银后液分析结果统计(g/l)取上述沉银后液500l,升温至60℃,按滤液中含铜金属量1.3倍加入还原铁粉对铂、钯进行置换,冷却放料后,滤饼洗涤至中性。连续3批置换后液分析结果如表3,连续3批滤饼分析结果如表4。

16.表3 置换后液分析结果统计(g/l)表4 滤饼分析结果统计(%)取上述滤饼5000g,按固液比1:5加入纯水,并加入盐酸,将溶液酸度调至h

+

=2.2mol/l,升温至80℃后,并通入氯气,控制电位恒定在278mv,恒电位2h,将铜、铁溶解进入溶液,铂、钯则不发生溶解进入渣中,冷却过滤,将滤饼洗涤至中性。连续3批控电后液及氯化渣分析结果如表5、表6。

17.表5 控电后液分析结果统计(g/l)

表6 氯化渣分析结果统计(%)取上述氯化渣5000g,按固液比1:5加入纯水,并加入盐酸,将溶液酸度调至h

+

=2.6mol/l,升温至80℃后,并通入氯气,控制电位恒定在850mv之间,使得铂、钯全部溶解进入溶液,恒温80-85℃1小时,加入固体氯化铵进行沉淀,过量系数1.3倍,将得到粗铂铵盐洗涤至中性,滤液转入钯精炼工序。连续3批沉铂后液分析数据如表7。

18.表7 沉铂后液分析结果统计(g/l)上述粗铂铵盐经过王水溶解—赶硝—氯化铵沉铂2次,得到的铂铵盐经过水合肼还原,可产出99.95合格的铂产品。连续3批海绵铂产品分析数据如表8。

19.表8 海绵铂分析结果统计(g/l)上述滤液转入反应釜内,通入氯气1h后,加入氯化铵进行沉钯,得到的粗钯铵盐经过酸溶—氯化铵沉钯2次,加入水合肼进行还原,可产出99.95合格的钯产品。连续3批海绵钯产品分析数据如表9。

20.表9海绵钯分析结果统计(g/l)

实施例2高含铜银电解废液200l,其中元素成分如表10所示。按废电解液中含银金属量1.5倍加入盐酸沉银,并过滤,连续3批沉银后液的分析结果如表11所示;表10 银电解废液分析结果统计(g/l)表11 沉银后液分析结果统计(g/l)取上述沉银后液500l,升温至60℃,按滤液中含铜金属量1.5倍加入还原铁粉对铂、钯进行置换,冷却放料后,滤饼洗涤至中性。连续3批置换后液分析结果如表12,连续3批滤饼分析结果如表13。

21.表12 置换后液分析结果统计(g/l)表13 滤饼分析结果统计(%)

取上述滤饼5000g,按固液比1:5加入纯水,并加入盐酸,将溶液酸度调至h

+

=2.5mol/l,升温至80℃后,并通入氯气,控制电位恒定在278mv,恒电位2h,将铜、铁溶解进入溶液,铂、钯则不发生溶解进入渣中,冷却过滤,将滤饼洗涤至中性。连续3批控电后液及氯化渣分析结果如表14、表15。

22.表14 控电后液分析结果统计(g/l)表15 氯化渣分析结果统计(%)取上述氯化渣5000g,按固液比1:5加入纯水,并加入盐酸,将溶液酸度调至h

+

=2.5—3mol/l,升温至80℃后,并通入氯气,控制电位恒定在875mv之间,使得铂、钯全部溶解进入溶液,恒温80-85℃1小时,加入固体氯化铵进行沉淀,过量系数1.5倍,将得到粗铂铵盐洗涤至中性,滤液转入钯精炼工序。连续3批沉铂后液分析数据如表16。

23.表16 沉铂后液分析结果统计(g/l)上述粗铂铵盐经过王水溶解—赶硝—氯化铵沉铂3次,得到的铂铵盐经过水合肼

还原,可产出99.95合格的铂产品。连续3批海绵铂产品分析数据如表17。

24.表17 海绵铂分析结果统计(g/l)上述滤液转入反应釜内,通入氯气1h后,加入氯化铵进行沉钯,得到的粗钯铵盐经过酸溶—氯化铵沉钯3次,加入水合肼进行还原,可产出99.95合格的钯产品。连续3批海绵钯产品分析数据如表18。

25.表18 海绵钯分析结果统计(g/l)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1