快速凝固制备不同尺寸La-Fe-Si基合金的方法

本发明涉及磁制冷材料,具体涉及快速凝固制备不同尺寸的 la-fe-si基磁制冷合金的方法。

背景技术:

1、制冷技术作为与广大人民群众生活工作息息相关的技术,无论是其较大的能耗值,还是大规模采用温室气体作为制冷工质,寻找一种高效且无污染的制冷材料迫在眉睫,而基于固态磁性制冷工质的制冷技术因其制冷效率高的优点引起了人们的广泛关注。

2、与传统制冷技术相比,磁制冷技术有很多的优势。第一,磁制冷技术的效率可达气体压缩制冷技术5~10倍。第二,磁制冷技术采用磁性材料作为制冷工质,绿色无污染。而且作为固态材料,其本身的熵密度值远大于气体,磁制冷机容易实现小型化。第三,磁制冷技术只需要外界提供所需要的磁场,具有机械振动及噪声较小,可靠性高,寿命长等优点。因此,作为新型的绿色制冷技术,磁制冷技术有着良好的应用前景。

3、在诸多磁制冷材料中,la-fe-si系列合金居里温度在室温附近,且磁熵变较大,在室温磁制冷材料领域占有一席之地。以la-fe-si系列合金作为制冷工质的磁制冷样机也出现在国内外众多实验室中。但该合金1:13相的形成是由α-fe枝晶与1:1:1液相通过包晶反应α-fe+l→la(fe,si)13生成,需要经过7天及以上的热处理时间才能获得纯相,极大地阻碍了其大规模应用。

4、研究表明快速凝固有助于细化晶粒、减少组织偏析,从而大幅缩短热处理时间。在快速凝固过程中,当熔体进入到铜模中,热流沿着样品内部向表面传输,冷却速率逐渐升高,贴近模具的部位冷却速率高(约为3000k/s)。冷却速率的不同,通常会导致样品出现组织偏差。例如速凝片中,贴近铜辊的部位与背离铜辊的部位组织存在明显差异。如何针对磁制冷样机工质的特殊形状需求,选择合适的快速凝固方法,制备不同尺寸的la-fe-si基合金,成为该合金大规模应用的必需攻克的难关之一。

技术实现思路

1、本发明的目的是提供一种采用快速凝固手段(吸铸或喷铸)制备不同尺寸的la-r-fe-si基合金的方法,该方法大幅缩短热处理时间。

2、一种快速凝固制备不同尺寸的la-fe-si基磁制冷合金的方法,按各组分原子百分比计,所述合金化学式为la1-xrxfe11.6si1.4,其中r为轻稀土元素,选自ce、 nd、pr中的一种,且0≤x≤0.3;包括以下步骤:

3、步骤1,依据所述la-fe-si基磁制冷合金的化学式称取对应原料;

4、步骤2,采用电弧熔炼,获得成分均匀的合金铸锭;

5、步骤3,采用喷铸,将合金锭制成合金棒材;

6、步骤4,将所述合金棒封管,进行热处理,然后水淬。

7、一种快速凝固制备不同尺寸的la-fe-si基磁制冷合金的方法,按各组分原子百分比计,所述合金化学式为la1-xrxfe11.6si1.4,其中r为轻稀土元素,选自ce、 nd、pr中的一种,且0≤x≤0.3;包括以下步骤:

8、步骤1,依据所述la-fe-si基磁制冷合金的化学式称取对应原料;

9、步骤2,采用电弧熔炼,获得成分均匀的合金铸锭;

10、步骤3,采用吸铸,将合金锭制成合金板材;

11、步骤4,将所述板材封管,进行热处理,然后水淬。

12、较佳的,步骤2中,电弧熔炼电流为130-190a,待样品完全熔化后继续熔炼1min左右,反复熔炼4次。

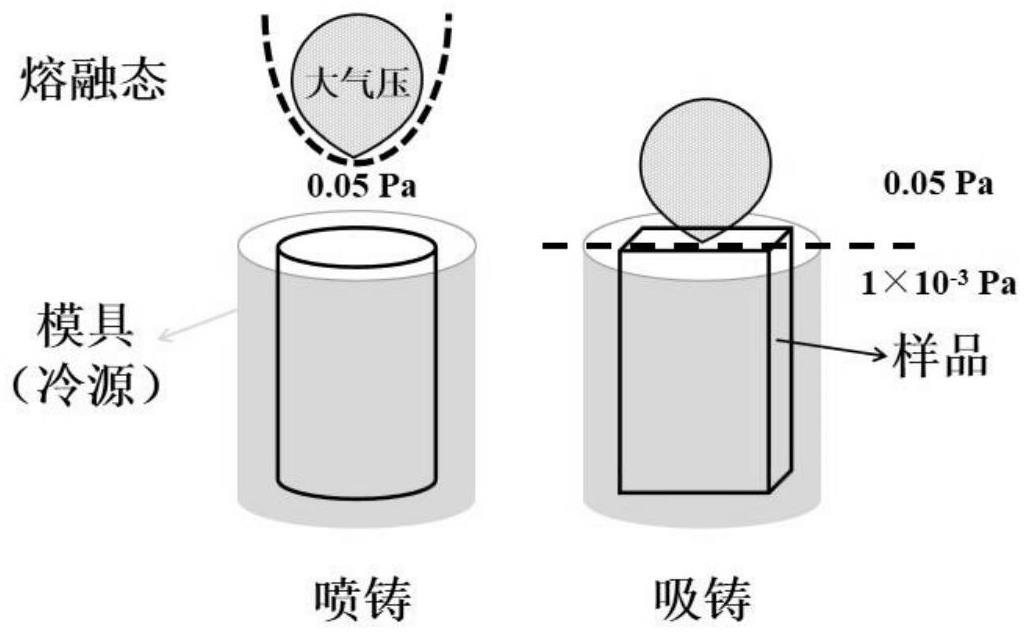

13、较佳的,步骤3中,喷铸过程中快速加电流至10-15a,维持30s左右待样品处于熔融状态且快要流出石英管,利用石英管内大气压与真空甩带炉腔内0.05 pa之间的气压差将样品喷入模具中。

14、较佳的,步骤3中,吸铸过程中快速加电流至100-120a,维持10s左右待样品处于熔融状态,利用电弧熔炼炉腔内0.05pa与底部模具1×10-3pa的气压差将样品吸入模具中。

15、较佳的,步骤3中,采用喷铸,将合金锭制成直径4mm以上的棒材。

16、较佳的,步骤3中,采用吸铸,将合金锭制成厚度2mm以下的板材。

17、较佳的,步骤4中,热处理条件为:退火温度为1373k,退火时间为12-36 h。

18、与现有技术相比,本发明在制备la-fe-si基磁制冷材料时,通过快速凝固过程制备多尺寸的合金,具有如下有益效果:

19、(1)针对la-fe-si基磁制冷合金,开发出适用于不同样品尺寸要求的快速凝固方式(喷铸或吸铸)。由于la-fe-si合金熔融状态粘度较高,本发明优选喷铸方法制备直径为4mm及以上的合金棒,优选吸铸法制备厚度2mm以内的合金板。

20、(2)本发明中,利用从接触铜模的边缘部位到中心部位的冷却速率梯度变化,通过喷铸制备由边缘到中心部位存在组织变化的直径4mm以上棒材,进一步实现了相变温度和磁热效应的梯度变化。

21、(3)本发明,利用样品中心与模具的0.5mm间距内的均匀冷却速率,选用吸铸方法可以实现厚度1mm均匀片材的制备。在实际制备过程中,控制样品中心与模具的间距在0.5mm 以内,即可制作出高比表面积、任意形状的磁制冷工质,从而在磁制冷样机中大幅提高与换热流体的热交换效率。

技术特征:

1.一种快速凝固制备不同尺寸的la-fe-si基磁制冷合金的方法,其特征在于,按各组分原子百分比计,所述合金化学式为la1-xrxfe11.6si1.4,其中r为轻稀土元素,选自ce、nd、pr中的一种,且;包括以下步骤:

2.一种快速凝固制备不同尺寸的la-fe-si基磁制冷合金的方法,其特征在于,按各组分原子百分比计,所述合金化学式为la1-xrxfe11.6si1.4,其中r为轻稀土元素,选自ce、nd、pr中的一种,且;包括以下步骤:

3.如权利要求1或2所述的方法,其特征在于,步骤2中,电弧熔炼电流为130-190 a,待样品完全熔化后继续熔炼1 min左右,反复熔炼4次。

4.如权利要求1所述的方法,其特征在于,步骤3中,喷铸过程中快速加电流至10-15 a,维持30 s待样品处于熔融状态且快要流出石英管,利用石英管内大气压与真空甩带炉腔内0.05 pa之间的气压差将样品喷入模具中。

5.如权利要求2所述的方法,其特征在于,步骤3中,吸铸过程中快速加电流至100-120a,维持10 s待样品处于熔融状态,利用电弧熔炼炉腔内0.05 pa与底部模具1×10-3 pa的气压差将样品吸入模具中。

6.如权利要求1所述的方法,其特征在于,步骤3中,采用喷铸,将合金锭制成直径4 mm以上的棒材。

7.如权利要求2所述的方法,其特征在于,步骤3中,采用吸铸,将合金锭制成厚度2 mm以下的板材。

8.如权利要求1或2所述的方法,其特征在于,步骤4中,热处理条件为:退火温度为1373k,退火时间为12-36 h。

技术总结

本发明公开了一种快速凝固制备不同尺寸的La‑Fe‑Si基合金的方法,该合金表达式为La<subgt;1‑</subgt;<subgt;x</subgt;R<subgt;x</subgt;Fe<subgt;11.6</subgt;Si<subgt;1.4</subgt;,其中R为轻稀土元素,选自Ce、Nd、Pr中的一种,且。其步骤为:根据合金化学式称取相应原料,电弧熔炼制得金属锭;采用喷铸或吸铸的方法将合金锭制成棒材或板材,封管,进行热处理,然后水淬。本发明通过扫描电子显微镜表征合金横截面的显微组织,结合磁性能与磁热性能测试,获得快速凝固过程中热传导对La‑Fe‑Si基磁制冷合金相组织的影响,从而导致的合金性能变化。

技术研发人员:邵艳艳,付丹玲,郭鹏伟,王建涛,徐锋,缪雪飞,张玉晶

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!