一种降低耐候桥梁钢屈强比的方法与流程

1.本发明涉及钢铁技术领域,尤其涉及一种降低耐候桥梁钢屈强比的方法。

背景技术:

2.对桥梁用钢和建筑用钢来说,屈强比是一个非常关键的力学指标。屈强比是衡量钢的加工硬化能力的一个重要参数,能够反映出屈服强度和抗拉强度的接近程度。高屈强比钢发生屈服后很快就会发生断裂,而低屈强比钢在发生屈服后会出现较大的应变强化,达到更高的抗拉强度才会断裂,因此在建筑和桥梁设计时期望选取低屈强比(<0.85)的钢材,以提高桥梁结构的安全性。

3.研究表明,影响钢材屈强比的因素很多,控制难度很大。以桥梁钢为例,第一,强度越高,屈强比越高。235~355mpa级产品组织以铁素体+珠光体为主,通过控制晶粒尺寸,达到合适的屈强比和韧性匹配,屈强比一般比较低,容易控制;420~550mpa级产品通过控制轧制和冷却工艺,获得低碳贝氏体组织,在保证强度、塑性、韧性的同时,屈强比有较大幅度提升;第二,化学成分和工艺对屈强比的影响很大。采用中碳成分的正火钢板组织性均匀稳定,屈强比较低,但韧性和焊接性能较差。采用低碳微合金化成分的tmcp或tmcp+回火工艺的钢板韧性和焊接性能优良,但屈强比偏高。

4.耐候桥梁钢属于典型的低碳微合金钢,要求高强高韧良好焊接性能的同时,还要求屈强比控制在0.85以下,各钢铁企业在生产中采取很多措施控制屈强比,但仍有部分钢板屈强比超标,给企业带来损失。

5.专利cn 111979481 b公开了一种薄规格低屈强比高强度桥梁钢及其生产方法。采用增加mn、cr元素,降低nb、ti元素的成分设计,化学成分按质量百分比为:c:0.06~0.08%、si:0.15~0.25%、p≤0.015%、s≤0.008%、ni:0.2~0.4%、mo:0.1~0.2%、al:0.01~0.045%、mn+cr:1.90~2.20%、nb+ti:0.035~0.05%,其余为fe和其他不可避免的杂质。采用高温精轧以及轧后变速冷却的轧制冷却工艺,获得铁素体+贝氏体双相组织,钢板的屈服强度为520~570mpa,抗拉强度为670~760mpa,屈强比为0.69~0.79,实现了厚度8~16mm,500~550mpa级桥梁钢强度和屈强比的良好平衡。不足之处一是采用两阶段变速冷却工艺,控制难度大,对冷却设备精度要求高,不适用于所有企业。二是未给出屈强比超标钢板的挽救办法。

6.专利cn 111139339 a公开了一种调控结构钢强度和屈强比的热处理方法。化学成分按质量百分比c:0.06%~0.08%,si:0.15%~0.30%,mn:1.10%~1.80%,p≤0.020%,s≤0.008%,

7.nb:0.01%~0.03%,ti:0.008%~0.025%,cr:0.10%~0.40%,mo:0.30%~0.50%,ni:0.80%~1.10%;通过两相区淬火和回火工艺,可以使结构钢的屈强比在0.66~0.93之间调节,屈服强度在550mpa~690mpa之间调节。不足之处是成本提高,不适用于批量生产。

8.专利cn 113186454 a公开了一种回火型低屈强比桥梁钢的生产方法。钢的化学成

分含量为c:0.07%~0.09%、si:0.20%~0.30%、mn:1.52%~1.60%、p≤0.015%、s≤0.003%、alt:0.020%~0.045%、nb:0.01%~0.030%、ti:0.012%~0.020%、cr:0.16%~0.20%、mo:0.08%~0.12%、cu:0.16%~0.20%,pcm≤0.22%。通过铁水预处理

→

转炉

→

精炼

→

连铸

→

加热

→

轧制

→

冷却

→

回火,生产出厚度6~50mm、屈服强度≥420mpa,屈强比≤0.80,-40℃冲击韧性≥200j的钢板。不足之处是未给出屈强比的合格率,未给出屈强比超标钢板的挽救办法。

技术实现要素:

9.本发明的目的是提供一种降低耐候桥梁钢屈强比的方法,将tmcp或tmcp+回火后的耐候桥梁钢板中屈强比超标的钢板的屈强比稳定控制在0.85以下,显著提升耐候桥梁钢合格率,降低生产成本和损失。

10.为解决上述技术问题,本发明采用如下技术方案:

11.本发明一种降低耐候桥梁钢屈强比的方法,工艺路线为铁水预处理—转炉冶炼—lf精炼—rh真空处理—连铸—缓冷—板坯加热—热处理,其特征在于,还包括如下热处理工艺:两相区正火,正火温度为ac1+(60~90)℃,在炉时间1.5min/mm

×

t(mm)+20~30min,其中ac1为加热时铁素体向奥氏体开始转变温度,t为钢板厚度。

12.进一步的,所述耐候桥梁钢为低碳微合金化设计,板坯化学成分为c:0.07~0.09%、si:0.20~0.30%、mn:1.18~1.35%、p≤0.015%、s≤0.005%、nb:0.04~0.05%、ti:0.012~0.020%、cr:0.52~0.60%、ni:0.32~0.39%、cu:0.35~0.45%、als:0.017~0.027%,焊接裂纹敏感性指数pcm≤0.2%、耐候指数i≥6.5%,余量为fe和不可避免的杂质。

13.进一步的,采用两相区正火热处理工艺,正火温度800℃,在炉时间1.5min/mm

×

t(mm)+20min,经过正火后,钢板屈强比降至0.85以下。

14.进一步的,采用两相区正火热处理工艺,正火温度810℃,在炉时间1.5min/mm

×

t(mm)+20min,经过正火后,钢板屈强比降至0.85以下。

15.进一步的,采用两相区正火热处理工艺,正火温度820℃,在炉时间1.5min/mm

×

t(mm)+20min,经过正火后,钢板屈强比降至0.85以下。

16.与现有技术相比,本发明的有益技术效果:

17.(1)通过两相区正火的热处理方法,降低了耐候桥梁钢屈强比,将屈强比稳定控制在0.85以下,显著提升耐候桥梁钢合格率,降低生产成本和损失。

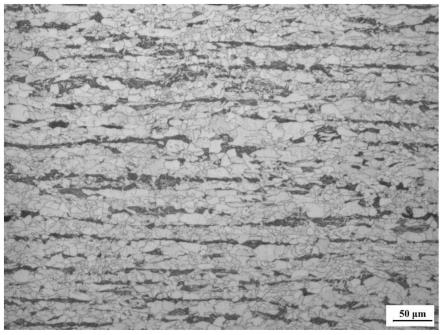

18.(2)通过两相区正火,可以在单一的低碳贝氏体组织中引入少量铁素体组织,铁素体作为组织中的软相降低了位错密度,通过控制两相的体积分数降低屈强比。

附图说明

19.下面结合附图说明对本发明作进一步说明。

20.图1为本发明实施例2钢板200倍下的金相组织。

具体实施方式

21.以下用实施例对本发明作更详细的描述。这些实施例仅仅是对本发明最佳实施方

式的描述,并不对本发明的范围有任何限制。

22.实施例1

23.实施例1耐候桥梁钢的化学成分见表1。生产工艺路线为铁水预处理—转炉冶炼—lf精炼—rh真空处理—连铸—缓冷—板坯加热—tmcp,tmcp状态下的力学性能见表2。采用两相区正火热处理工艺,正火温度800℃,在炉时间1.5min/mm

×

t(mm)+20min。经过正火后,钢板屈强比降至0.85以下。

24.实施例2

25.实施例2耐候桥梁钢的化学成分见表1。生产工艺路线为铁水预处理—转炉冶炼—lf精炼—rh真空处理—连铸—缓冷—板坯加热—tmcp,tmcp状态下的力学性能见表2。采用两相区正火热处理工艺,正火温度810℃,在炉时间1.5min/mm

×

t(mm)+20min。经过正火后,钢板屈强比降至0.85以下。

26.实施例3

27.实施例3耐候桥梁钢的化学成分见表1。生产工艺路线为铁水预处理—转炉冶炼—lf精炼—rh真空处理—连铸—缓冷—板坯加热—tmcp,tmcp状态下的力学性能见表2。采用两相区正火热处理工艺,正火温度820℃,在炉时间1.5min/mm

×

t(mm)+20min。经过正火后,钢板屈强比降至0.85以下。

28.表1本发明实施例1~3的化学成分(wt%)

29.实施例csimnpsnbtinicrcualspcmi10.0750.221.200.0100.0020.0420.0120.330.520.360.0250.186.5220.0760.231.210.0110.0010.0410.0130.330.530.360.0230.186.5330.0780.251.220.0100.0020.0430.0140.330.520.360.0240.186.52

30.对发明实施例1~3的钢板进行常规力学性能、冲击性能、弯曲性能检验,结果见表2。

31.表2本发明实施例1~3的钢板的力学性能

[0032][0033]

从表2可看出,对比例为tmcp状态下的部分钢板屈强比超标,采用两相区正火工艺后屈服强度和抗拉强度下降,且屈服强度下降幅度大,钢板屈强比明显下降,均在0.85以下。显著提升耐候桥梁钢合格率,降低生产成本和损失。

[0034]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1