电渣熔铸堆焊复合(再)制造金属轧辊的设备及工艺的制作方法

1.本发明涉及一种利用电渣重熔焊接技术复合制造及复合再制造金属轧辊的设备及工艺,属于金属轧辊的复合制造及复合再制造领域。

背景技术:

2.轧辊是钢铁生产中重要的部件之一,在上机应用中由于受工况环境的影响,经常出现如剥落、磨损、掉块、粘钢、焊道痕迹等现象,致使轧辊失效。而对轧辊表面进行复合(再)制造处理,可以明显延长轧辊寿命,降低轧钢消耗。

3.目前轧辊表面的复合制造工艺主要有:(1)多电极熔铸复合法;(2)自耗结晶器熔铸复合法;(3)多丝电极堆焊复合法;(4)管状电极熔铸堆焊复合法;(5)旋转结晶器熔铸堆焊复合法;(6)电渣熔铸熔焊复合法;(7)双金属自耗电极熔铸复合法。

4.其中,电渣熔铸堆焊复合法是在磨损的旧轧辊或芯棒外周围用电渣法堆焊一层合金钢以修复旧辊或制造双金属复合辊。即将两种不同性能的金属材料,经过一定的电渣冶金工艺,在具有一定形状的水冷结晶器内,将其复合成一个整体,使之具有不同的性能,以满足不同的使用工艺的要求。电渣熔铸堆焊复合法制造的轧辊堆焊层纯度高、含硫低、非金属夹杂物少、合金锭表面光滑、洁净均匀致密、金相组织和化学成分均匀等优良性能,因此,世界各国均在积极地从事各种电渣熔铸堆焊复合轧辊制造工艺的研究和开发。

5.国外主要包括奥地利及捷克斯洛伐克和日本等国家在从事电渣熔铸堆焊复合轧辊方面的开发。虽然我国是世界上最早进行电渣冶金技术研究、开发和应用的国家,但在生产应用上与国外相比,尚存在着很大的差距。目前国内除了在冷轧辊用钢锭和小型冷轧辊的制造上得到了一定的应用外,在电渣熔焊堆焊复合制造轧辊上的研究较少,而且在国内未见有电渣熔焊堆焊复合制造轧辊设备及应用先例。

技术实现要素:

6.本发明的目的在于提供一种电渣熔铸堆焊复合(再)制造金属轧辊的设备,用于电渣熔铸堆焊技术复合制造及复合再制造复合层金属轧辊。

7.本发明的另一目的在于提供一种使用上述设备复合制造及复合再制造金属轧辊的工艺。

8.为了实现上述目的,本发明采用以下技术方案:

9.一种电渣熔铸堆焊复合制造及复合再制造金属轧辊的设备,包括:结晶器、自耗电极组、抽锭装置;其中,

10.所述结晶器采用两级结晶器,包括t型结晶器和铜质水冷结晶器,t型结晶器位于铜质水冷结晶器的上部,并且t型结晶器与铜质水冷结晶器之间通过绝缘材料连接;

11.所述t型结晶器外壁包裹感应线圈,该感应线圈连接中频电源,用于化渣形成熔池以及加热轧辊表面;在t型结晶器的靠近绝缘材料的位置设有钢水液面检测装置,用于检测结晶器内钢水液面信号;

12.所述自耗电极组通过电源变压器与结晶器内的底部挡板形成供电回路,其中,自耗电极为一极,底部挡板为一极,通电后形成供电回路;

13.所述抽锭装置与所述底部挡板连接,用于将轧辊从结晶器向下方抽出。

14.进一步,所述自耗电极组由尺寸相同的多支电极并联而成。

15.进一步,所述自耗电极组可以采用套管形状的电极。

16.进一步,所述t型结晶器由耐火材料制作而成。

17.进一步,所述绝缘材料为高温绝缘垫。

18.进一步,所述设备还包括自耗电极升降装置,用于替换自耗电极组时,自耗电极组的升降。

19.进一步,所述钢水液面检测装置、自耗电极升降装置和抽锭装置由计算机控制系统控制。

20.进一步,在所述轧辊的上轴头和下轴头位置分别设置有引弧板,其中轧辊下轴头位置的引弧板设置在所述轧辊的端部与底部挡板之间,这样,可将引弧和熄弧(收弧)前不稳定部分去除,从而保证整个轧辊表面复合层的均匀性。同时,下引弧板的设置利于防止高温下热量的散失,保证化渣熔渣过程的顺利进行。

21.本发明的设备的工作原理是:

22.在结晶器内的底部挡板上部加入固态渣料,通过中频电源加热t型结晶器将渣料熔化成液态熔渣而形成熔池。将自耗电极组插入液态熔渣中,通电起弧。自耗电极组在液态熔渣内逐渐熔化并滴落,形成的金属熔滴逐渐聚集到轧辊与结晶器和底部挡板之间的空间内时,金属熔体即熔覆金属的液面逐渐上涨;当金属熔体的液面接触到钢水液面检测装置时,检测装置获得信号,此时启动抽锭装置,进行抽锭。抽锭过程中,下部铜质水冷结晶器对熔渣复合后的轧辊进行冷却,从而得到优质复合层的轧辊。

23.在本发明的设备中,t型结晶器除了熔化渣料之外,还发挥加热轧辊表面的作用,从而使液态熔渣易于熔覆在轧辊表面。

24.本发明还提供一种使用所述设备电渣熔铸堆焊复合制造及复合再制造金属轧辊的工艺,包括以下步骤:

25.(1)准备多个自耗电极组;

26.(2)准备轧辊母体,去除辊身的疲劳层及缺陷;

27.(3)将感应线圈包裹在t型结晶器上,连接中频电源,通电后利用电磁感应将渣料熔化成液态熔渣,同时利用电磁感应完成对轧辊表面的局部加热至700℃~850℃;

28.(4)将自耗电极组插入到液态熔渣中,通电起弧;

29.(5)当钢水液面检测装置检测到结晶器内钢水液面信号时,启动抽锭装置,进行抽锭,抽出后由下方的铜质水冷结晶器冷却轧辊;

30.(6)当自耗电极组的自耗电极剩余部分的高度在30~40mm左右时,进行自耗电极的交换;交换电极时,中频加热打开,维持液态熔渣的温度与电渣熔铸堆焊的熔渣温度相差≤30℃;

31.(7)重复以上步骤(4)~(6),完成轧辊的复合制造;

32.(8)去除复合层表面的平整凝固渣壳,装入电阻炉进行回火热处理,然后进行机加工、探伤检测及包装。

33.本发明是在传统的电渣重熔技术基础上,创新性的采用了两个结晶器——t型结晶器与铜质水冷结晶器的组合结构。通过中频电源加热t型结晶器实现结晶器内化渣及加热轧辊表面易于熔覆的双重作用,通过电渣熔铸堆焊堆焊方式制备出复合轧辊。具体优点包括:

34.(1)t型结晶器的优点在于:一、防止自耗电极熔化后形成电磁漩涡,过多熔化轧辊母材;二、防止电击穿现象,即防止金属结晶器与引锭板及水冷箱之间的导电性接触遭到破坏后,易出现的电击穿缺陷;三、避免了金属结晶器保护不力时与熔融金属短路造成的致命事故;四、利于中频化渣时的热量的持续保存。

35.铜质水冷结晶器主要是抽锭复合后的部位进行冷却,减少传统过早冷却复合金属层造成的应力集中及冷裂纹等缺陷。

36.(2)中频加热:一方面将渣料熔化成液态熔渣,另一方面加热轧辊表面,在一方面更换电极时可持续提供热量,解决大型轧辊的堆焊复合制造问题。

37.(3)采用钢水液面检测装置,可检测渣-金(渣料-熔敷金属)液面的准确位置,通过控制熔化速度和抽锭速度精准配合,保证熔池的稳定,获得优质的熔敷金属质量。

38.(4)采用该工艺制造复合轧辊具有制造工艺简单,复合层质量好,生产成本低,结合处显微组织致密、无偏析和裂纹,结合层硬度及强度呈有梯度分布等优点。

附图说明

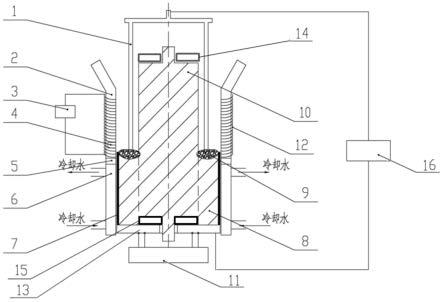

39.图1为本发明的设备的结构示意图。

40.图2为实施例1中所得复合层轧辊的金相照片。其中右侧是母材,灰色组织为索氏体(熔化后有结晶);中心为过渡区,无任何缺陷。

41.图3为实施例2中所得复合层轧辊的金相照片。面层组织细密,为马氏体组织,无裂纹等缺陷。

42.附图标号:

43.1自耗电极组 2 t型结晶器 3中频电源 4钢水液面检测装置 5高温绝缘垫 6铜质水冷结晶器 7凝固渣壳 8熔敷金属 9熔池 10轧辊 11抽锭装置 12感应线圈 13底部挡板 14引弧板 15引弧板 16电源变压器

具体实施方式

44.以下结合附图及具体实施例对本发明进行详细说明。

45.图1为本发明的设备的结构示意图。如图1所示,本发明的电渣熔铸堆焊复合制造及复合再制造复合层金属轧辊的设备包括:结晶器、自耗电极组1、抽锭装置11;其中,结晶器采用两级结晶器,包括t型结晶器2和铜质水冷结晶器6,t型结晶器2由耐火材料制作而成,位于铜质水冷结晶器6的上部,并且t型结晶器2与铜质水冷结晶器6之间通过绝缘材料(高温绝缘垫5)连接;t型结晶器外壁包裹感应线圈12,该感应线圈12连接中频电源3,用于化渣形成熔池以及加热轧辊10的表面;在t型结晶器的靠近绝缘材料的位置设有钢水液面检测装置4,用于检测结晶器内钢水液面信号;自耗电极组1通过电源变压器16与结晶器内的底部挡板13形成供电回路;抽锭装置11与底部挡板13连接,用于将轧辊从结晶器向下方抽出。

46.其中,自耗电极组由尺寸相同的多支电极并联而成。并且,自耗电极组可以采用套管形状的电极。

47.该设备还包括自耗电极升降装置(图中未示出),用于替换自耗电极组时,自耗电极组的升降。钢水液面检测装置、自耗电极升降装置和抽锭装置由计算机控制系统控制。

48.为了保护轧辊轴头和轧辊端部,在所述轧辊的上轴头和下轴头位置分别设置有引弧板14、15,其中轧辊下轴头位置的引弧板15设置在所述轧辊的端部与底部挡板13之间。在底部挡板13上预先加入一定厚度和高度的石墨块,并将渣料放置在石墨块的上面。

49.该设备在使用时,在结晶器内的底部挡板13上部(石墨块的上面)加入固态渣料,通过中频电源加热t型结晶器将渣料熔化成液态熔渣而形成熔池9。将自耗电极组1插入熔池9中,通电起弧。自耗电极组在液态熔渣内逐渐熔化并滴落,形成的金属熔滴逐渐聚集到轧辊与结晶器和底部挡板之间的空间内时,金属熔体(熔敷金属8)的液面逐渐上涨;当金属熔体的液面接触到钢水液面检测装置4时,检测装置4获得信号,此时启动抽锭装置11,进行抽锭。抽锭过程中,下部铜质水冷结晶器6对熔渣复合后的轧辊进行冷却,从而得到优质复合层的轧辊。

50.在本发明的设备中,t型结晶器除了熔化渣料之外,还发挥加热轧辊表面的作用,从而使液态熔渣易于熔覆在轧辊表面。

51.在具体实施本发明的过程中,所用渣料为市场所购买的渣料,可添加一定量的铁粉。

52.实施例1

53.对直径为φ650mm

×

1530mm的92crmo下线冷轧支撑辊进行电渣重熔堆焊复合再制造,下线后的冷轧支撑辊的直径尺寸为φ600mm。

54.1.1首先车削辊身的疲劳层及缺陷。车削到φ580mm后,经磁粉及超声无损探伤,未发现表面及内部缺陷,可作为轧辊母材。

55.1.2选择合适的合金材料制造自耗电极组。本实施例中采用高碳合金材料制备自耗电极。该高碳合金材料的组成为:c:0.8%;mn:1.5%;si:0.5%;cr:5.0%;v:2%;w:3.0%;mo:2.0%%;稀土元素:0.1%;余量为fe。将高碳合金材料采用电弧炉ebt初炼、lf精炼、vd真空除气三者联合熔炼。制成直径为φ40mm,长度为1500mm的圆棒。每个自耗电极组由6支圆棒组成,并均匀对称分布(并联)在横梁上。

56.1.3根据轧辊φ650mm制备相应的结晶器,由耐火材料制成的t型结晶器内径选择为φ700mm,t型口处的内径为φ900mm。铜质水冷结晶器内径为φ700mm。

57.1.4辊径轴头上、下部(上轴头和下轴头)均附上引弧板,底部挡板上面加上石墨块。轧辊通过吊装竖直放在底座上,加紧固定。

58.1.5将渣料加入到底部挡板上的石墨块的上面,采用的渣料成分按重量百分比:caf

2 35%;cao 35%;sio

2 15%;al2o

3 10%;fe 5%。

59.1.6中频加热到约1680℃时,熔渣全部液化。

60.1.7将自耗电极插入到t型结晶器内,当自耗电极接触到液态熔渣时,启动电渣重熔电源,开始熔化电极,利用电流通过熔渣时产生的电阻热作为热源进行熔化电极,此时中频电源断电。

61.1.8液体金属以熔滴形式经渣池的渣层下落至下面的t型结晶器中。

62.1.9当自耗电极形成的金属熔滴逐渐聚集到t型结晶器和石墨之间的空间内,进而金属熔体逐渐上涨,当金属熔体的液面接触到钢水液面检测装置时,钢水液面检测装置获得检测信号,此时启动抽锭装置,进行抽锭。

63.1.10熔融的金属液滴在t型结晶器内均匀熔化轧辊表面母材,从而实现良好的冶金结合,抽锭后铜质结晶器冷却水(图1中箭头所示方向)助力下加速凝固在轧辊表面,从而避免了一结晶即冷却的过冷凝固,有利于应力的控制。

64.1.11当一个自耗电极剩余部分高度在30mm时,此时停止电渣熔铸堆焊,重新启动中频加热,维持液态熔渣的温度与电渣熔铸堆焊时熔渣的温度相差≤30℃,避免断电导致的液态熔渣温度快速下降发生炉渣凝固的现象。

65.1.12重新起弧后,通过抽锭装置不断从铜质水冷结晶器中抽出复合完成的复合轧辊。

66.1.13为保证焊接质量的均匀性轧辊可旋转,旋转速度为80mm/min。

67.1.14热处理

68.轧辊复合后,放入温度为300℃的炉中随炉冷却;去除轧辊表面的平整凝固渣壳(图1中所示的凝固渣壳7),装入电阻炉,缓慢加热到550℃,在电阻炉内随炉降温至120℃,再出炉空冷至室温。

69.1.15检测

70.本实施例修复的冷轧支撑辊修复厚度为单边为35mm,复合后轧辊表面硬度为54

±

1hrc,硬度均匀性能好;磁粉及无损探伤均无缺陷,可按图纸要求进行机加工、探伤检测及包装。

71.如图2所示,复合后轧辊中母材与复合层之间过渡区无任何缺陷,靠近母材的复合层为索氏体(熔化后有结晶)组织结构。

72.实施例2

73.对直径为φ650mm

×

1530mm的92crmo下线冷轧支撑辊进行电渣重熔堆焊复合再制造,下线后的冷轧支撑辊的直径尺寸为φ600mm。

74.2.1首先车削辊身的疲劳层及缺陷。车削到φ580mm后,经磁粉及超声无损探伤,未发现表面及内部缺陷。

75.2.2选择合适的合金材料制造自耗电极组。本实施例中采用高碳合金材料制备自耗电极。该高碳合金材料的组成为:c:1.2%;mn:4.8%;si:1.3%;cr:11.0%;v:1%%;w:10.0%;mo:6.0%;稀土元素:1.5%;余量为fe。

76.按照设计的合金含量要求称量配合料,进行熔炼,采用离心铸造制成内径为:φ620mm,外径为φ660mm,长度为1500mm的圆环。

77.2.3根据轧辊φ650mm制备相应的结晶器,由耐火材料制成的t型结晶器内径选择为φ700mm,t型口处的内径为φ880mm。水冷结晶器内径为φ700mm。

78.2.4辊径轴头上、下部(上轴头和下轴头)均附上引弧板,底部挡板上面加上石墨块。轧辊通过吊装竖直放在底座上,加紧固定。

79.2.5将渣料加入到底部挡板上的石墨块的上面,采用的渣料成分按重量百分比:caf

2 35%;cao 35%;sio

2 15%;al2o

3 10%;fe 5%。

80.2.6中频加热到约1680℃时,熔渣全部液化。

81.2.7将自耗电极插入到t型结晶器内,当自耗电极接触到液态熔渣时,启动电渣重熔电源,开始熔化电极,利用电流通过熔渣时产生的电阻热作为热源进行熔化电极,此时中频断电。

82.2.8液体金属以熔滴形式经渣池的渣层下落至下面的t型结晶器中。

83.2.9当自耗电极形成的金属熔滴逐渐聚集到t型结晶器和石墨之间的空间内,进而金属熔体逐渐上涨,当金属熔体的液面接触到钢水液面检测装置时,钢水液面检测装置获得检测信号,此时启动抽锭装置,进行抽锭。

84.2.10熔融的金属液滴在t型结晶器内均匀熔化轧辊表面母材,从而实现良好的冶金结合,抽锭后铜质结晶器冷却水助力下加速凝固在轧辊表面,从而避免了一结晶即冷却的过冷凝固,有利于应力的控制。

85.2.11当一个自耗电极剩余部分高度在30mm时,此时停止电渣熔铸堆焊,重新启动中频加热,维持液态熔渣的温度与电渣熔铸堆焊时熔渣的温度相差≤30℃,避免断电导致的液态熔渣温度快速下降发生炉渣凝固的现象。

86.2.12重新起弧后,通过抽锭装置不断从铜质水冷结晶器中抽出复合完成的复合轧辊。

87.2.13热处理

88.轧辊复合后,放入温度为300℃的炉中随炉冷却;去除轧辊表面的平整凝固渣壳(图1中所示的凝固渣壳7),装入电阻炉,缓慢加热到550℃,在电阻炉内随炉降温至120℃,再出炉空冷至室温。

89.2.14检测

90.本实施例修复的冷轧支撑辊修复厚度为单边为35mm,复合后轧辊表面硬度为54

±

1hrc,硬度均匀性能好;磁粉及无损探伤均无缺陷,可按图纸要求进行机加工、探伤检测及包装。

91.如图3所示,面层组织细密,为马氏体组织,无裂纹等缺陷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1