一种齿轮激光熔覆修复方法

1.本发明涉及金属材料的镀覆领域,特别涉及一种齿轮激光熔覆修复方法。

背景技术:

2.激光熔覆作为一种再制造技术被广泛应用在机械零部件的修复工作中。激光熔覆一般用于生成表面涂层、对机械零部件的表面进行修复,然而,这样的修复方法不适用于齿轮断齿的修复,对齿轮断齿的修复需要进行多层熔覆。在进行多层熔覆的实践中发现,由于激光熔覆的高度受多因素影响,难以精确控制单层熔覆高度,随着单层熔覆高度的误差累积,修复后期容易出现光斑分散的问题,导致修复质量较差。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种齿轮激光熔覆修复方法。

4.根据本发明实施例的齿轮激光熔覆修复方法,包括以下步骤:

5.修复齿轮断齿处形成初始面;

6.计算熔覆层数以及每个熔覆层的标定高度;

7.从初始面开始进行逐层熔覆加工,所述熔覆加工包括以下步骤:

8.通过激光熔覆,成形出一层基础熔覆结构;

9.对该层基础熔覆结构进行加工使其高度达到该层数对应的熔覆层标定高度要求。

10.根据本发明实施例的齿轮激光熔覆修复方法,至少具有如下技术效果:通过对每层的基础熔覆结构进行进一步加工,即使单层的基础熔覆结构的高度误差较大,进一步加工之后每一个熔覆层的实际高度都趋近其标定高度、精度较高,修复后期不易出现光斑分散的问题,修复质量较好。

11.根据本发明的一些实施例,对基础熔覆结构进行加工的方式为用铣刀进行铣削加工。通过对基础熔覆机构进行铣削加工,除了能使该熔覆层的实际高度趋近其标定高度之外,还能对该熔覆层的表面起到整平的作用,防止出现气孔等缺陷。

12.根据本发明的一些实施例,熔覆加工时,成形出一层基础熔覆结构后进行高度调节,高度调节后对该层基础熔覆结构进行加工;高度调节的方式为铣刀、激光器和送粉器同时提升当前熔覆层的标定高度,或齿轮下降当前熔覆层的标定高度。这样铣刀、激光器和送粉器同时进行高度调节,无需分别控制铣刀、激光器和送粉器的高度,简化控制程序,提高修复效率。

13.根据本发明的一些实施例,使用同步送粉的方式进行激光熔覆,进行高度调节时关闭送粉器与激光器。关闭送粉器和激光器能避免高度调节时粉末产生堆叠现象,防止对齿轮表面的熔覆效果造成不利影响,此外,关闭激光器还能停止对齿轮的加热,使基础熔覆结构能快速结晶。

14.根据本发明的一些实施例,熔覆层的数量为x,所有所述熔覆层从下至上依次称为

第一层、第二层、第三层至第x层,进行逐层熔覆加工时,激光熔覆的激光功率从第一层至第x/2层逐渐减小,激光熔覆的激光功率从第x/2层至第x层保持恒定。初始熔覆时,齿轮基体表面温度与激光熔覆温度相比较低,采用较大的功率进行加工能使熔覆层与齿轮基体形成良好的冶金结合,随后,为防止激光功率过大,熔覆层过烧,基材过多熔化,逐步降低熔覆时的激光功率,在此过程中,由于激光熔覆过程中的热量累积,齿轮基体与熔池温度逐渐升高,在第x/2层开始熔覆的温度场逐渐稳定,采用恒定的激光功率能充分融化金属粉末同时防止过烧。

15.根据本发明的一些实施例,熔覆加工时,成形出基础熔覆结构后关闭激光器,关闭激光器持续一段时间t后再对该层基础熔覆结构进行加工,t从第一层至第x/2层逐渐增大、从第x/2层至第x层保持恒定。对基础熔覆结构进行加工前关闭激光器一段时间,基础熔覆结构能先初步冷却结晶形成稳定的结构,防止进一步加工时对基础熔覆结构造成损坏;随着齿轮基体的温度逐渐升高,向齿轮散热的速度逐渐减慢,t逐渐增大能保证基础熔覆结构完成初步冷却;在第x/2层开始熔覆的温度场逐渐稳定,t无需继续增大、保持恒定即可,防止消耗太多时间、提高修复效率;同时,关闭激光器能减少熔覆过程中的热量累积,使激光功率的递减能以较小幅度进行,防止激光功率变化幅度太大而导致残余应力太大。

16.根据本发明的一些实施例,修复齿轮断齿处时,对齿轮断齿处进行加工使初始面位于齿轮的基圆与齿根圆之间。通过把初始面加工至位于基圆与齿根圆之间,第x/2层位于齿轮的分度圆附近,第一层至第x/2层采用逐步下降的功率进行熔覆,避免了热量累积效应的影响,可在加工过程中减小裂纹的产生,提高了轮齿的强度,防止因强度不足导致的折断失效;而第x/2层之后采用恒定的功率进行熔覆,温度梯度较小,热应力较小,防止因残余应力太大导致的折断失效。

17.根据本发明的一些实施例,使用同步送粉的方式进行激光熔覆,每一层熔覆轨迹的起始点和终末点均超出于齿轮的齿面;将逐层熔覆加工形成的轮齿进行齿形修正。通过设置每一层熔覆轨迹的起始点和终末点均超出于齿轮的齿面,则熔覆轨迹的起始点和终末点均设于齿轮侧齿面之外,然后整体进行齿形修正,清除熔覆轨迹的起始点和终末点处熔覆效果不理想的部分,修复效果较好。

18.根据本发明的一些实施例,从初始面开始进行逐层熔覆加工之前,对初始面进行预热处理。防止修复时初始面与熔覆层的温差过大产生较大的残余应力。

19.根据本发明的一些实施例,激光熔覆的搭接率为35%。搭接率为35%时,初始熔覆结构的表面质量较好。

20.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

21.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

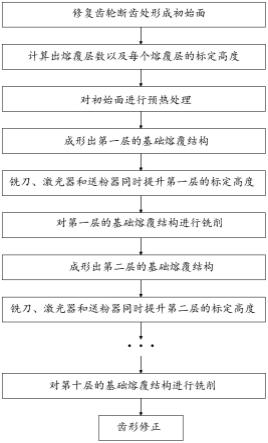

22.图1是本发明实施例的齿轮激光熔覆修复方法的流程图;

23.图2是本发明实施例的齿轮激光熔覆修复方法修复过程示意图;

24.图3是本发明实施例的齿轮激光熔覆修复方法的各层功率大小示意图;

25.图4是本发明实施例的齿轮激光熔覆修复方法的各层激光器停光、送粉器停粉时间示意图。

具体实施方式

26.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

27.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

28.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

29.下面参照图1至图4描述根据本发明实施例的齿轮激光熔覆修复方法。

30.本发明实施例的齿轮激光熔覆修复方法,包括以下步骤:

31.步骤一、修复齿轮断齿处形成初始面,具体是,对齿轮的断齿处进行铣削加工,使初始面位于齿轮的基圆与齿根圆之间,并对清洗初始面去除表面杂质,对初始面进行打磨露出金属光泽;

32.步骤二、根据齿轮的尺寸以及初始面的位置,计算出熔覆层数以及每个熔覆层的标定高度;熔覆层的数量为x,以x等于十为例,所有熔覆层从下至上依次称为第一层、第二层、第三层至第十层;

33.步骤三、对初始面进行预热处理,预热处理的方式是:打开激光熔覆所用的激光器对初始面进行扫描,激光功率为200w,对扫描路径进行规划使激光器生成的光斑的层间偏移量等于光斑直径;

34.步骤四、从初始面开始进行逐层熔覆加工,熔覆加工的方式为通过激光熔覆,成形出一层基础熔覆结构,然后对该层基础熔覆结构进行铣削加工使其高度达到该层数对应的熔覆层标定高度要求;

35.步骤五、将逐层熔覆加工形成的轮齿进行齿形修正。

36.通过对每层的基础熔覆结构进行进一步加工,即使单层的基础熔覆结构的高度误差较大,进一步加工之后每一个熔覆层的实际高度都趋近其标定高度、精度较高,修复后期不易出现光斑分散的问题,修复质量较好。选用铣削加工的方式对基础熔覆机构进行加工,除了能使该熔覆层的实际高度趋近其标定高度之外,还能对该熔覆层的表面起到整平的作用,防止出现气孔等缺陷。步骤三对初始面进行预热处理,能防止修复时初始面与熔覆层的温差过大产生较大的残余应力。

37.在本发明的一些实施例中,在步骤四中,激光熔覆的送粉方式为同步送粉,搭接率

为35%,每一层熔覆轨迹的起始点和终末点均超出于齿轮的齿面,超出的距离为当前熔覆层宽度的2%至5%,同时控制激光功率、送粉率、光斑直径等参数使基础熔覆结构的高度大于该层数对应的熔覆层标定高度。由于激光与粉末飞行的速度不一致,送粉会有一定延迟,在熔覆轨迹的起始点,激光照到基体表面时粉末并没有实时送达,在熔覆轨迹的终末点,激光的光斑消失后仍有一些粉末会落到熔池,这会导致熔覆轨迹的起始点和终末点处熔覆效果不理想;本实施例通过设置每一层熔覆轨迹的起始点和终末点均超出于齿轮的齿面,参照图2,a点为第一层的熔覆轨迹的起始点,b点和c点为待修复的轮齿的齿面点,d点为第一层熔覆轨迹的终末点,a点和b点之间的距离、c点和d点之间的距离为b点和c点之间的距离的2%至5%;e点为第二层的熔覆轨迹的起始点,f点和g点为待修复的轮齿的齿面点,h点为第二层熔覆轨迹的终末点,e点和f点之间的距离、g点和h点之间的距离为f点和g点之间的距离的2%至5%,则熔覆轨迹的起始点和终末点均设于齿轮侧齿面之外,然后进行齿形修正,清除熔覆轨迹的起始点和终末点处熔覆效果不理想的部分。

38.在本发明的一些实施例中,在步骤四中,激光熔覆的激光功率为依次递减后保持稳定,参照图3,即激光功率从第一层至第五层逐渐减小,依次为1200w、1100w、1000w、900w、800w,从第五层至第十层保持恒定、均为800w。初始熔覆时,齿轮基体表面温度与激光熔覆温度相比较低,采用较大的功率进行加工能使熔覆层与齿轮基体形成良好的冶金结合,随后,为防止激光功率过大,熔覆层过烧,基材过多熔化,逐步降低熔覆时的激光功率,在此过程中,由于激光熔覆过程中的热量累积,齿轮基体与熔池温度逐渐升高,在第x/2层开始熔覆的温度场逐渐稳定,采用恒定的激光功率能充分融化金属粉末同时防止过烧。

39.在本发明的一些实施例中,在步骤四中,对第一层进行熔覆加工时,根据初始面的位置调整激光器和送粉器,调整铣刀的位置使铣刀的底部与初始面齐平;成形出第一层的基础熔覆结构后进行高度调节,高度调节的方式为铣刀、激光器和送粉器同时提升第一层的标定高度,然后对第一层的基础熔覆结构进行再加工,然后进行第二层的基础熔覆结构的成形;就此重复直至对最后一个熔覆层加工完毕;即高度调节的方式为铣刀、激光器和送粉器同时提升当前的熔覆层的标定高度;这样铣刀、激光器和送粉器同时进行高度调节,无需分别控制铣刀、激光器和送粉器的高度,简化控制程序,提高修复效率。

40.在本发明的一些实施例中,在步骤四中,进行高度调节时关闭送粉器与激光器,关闭送粉器与激光器即为激光器停光、送粉器停粉,参照图4,关闭送粉器与激光器的持续时间为t,t从第一层至第五层逐渐增大,依次为一秒、两秒、三秒、四秒、五秒,送粉器与激光器的关闭时间从第五层至第十层保持恒定、均为五秒;高度调节后进行基础熔覆结构的铣削时激光器和送粉器保持关闭。关闭送粉器和激光器能避免高度调节时粉末产生堆叠现象,防止对齿轮表面的熔覆效果造成不利影响,此外,关闭激光器还能停止对齿轮的加热,使基础熔覆结构能快速结晶;对基础熔覆结构进行加工前关闭激光器一段时间,基础熔覆结构能先初步冷却结晶形成稳定的结构,防止进一步加工时对基础熔覆结构造成损坏;基础熔覆结构的热量一部分向下散发到齿轮,另一部分散发到空气中,随着齿轮基体的温度逐渐升高,向齿轮散热的速度逐渐减慢,t逐渐增大能保证基础熔覆结构完成初步冷却;在第x/2层开始熔覆的温度场逐渐稳定,t无需继续增大、保持恒定即可,防止消耗太多时间、提高修复效率;同时,关闭激光器能减少熔覆过程中的热量累积,使激光功率的递减能以较小幅度进行,防止激光功率变化幅度太大而导致残余应力太大。

41.在齿轮的折断失效中,断裂处位于分度圆与齿根圆之间一般是因为强度不足,断裂处位于分度圆与齿顶圆之间一般是因为残余应力太大。通过把初始面加工至位于基圆与齿根圆之间,同时把激光功率设置为从第一层至第五层逐渐减小、从第五层至第十层保持恒定,第x/2层位于齿轮的分度圆附近,第一层至第x/2层采用逐步下降的功率进行熔覆,避免了热量累积效应的影响,可在加工过程中减小裂纹的产生,提高了轮齿的强度,防止因强度不足导致的折断失效;而第x/2层之后采用恒定的功率进行熔覆,温度梯度较小,热应力较小,防止因残余应力太大导致的折断失效。

42.以上对本发明的较佳实施方式进行了具体说明,但本发明并不限于实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1