一种内生多孔钛增强镁基非晶复合材料及其制备方法

1.本发明属于非晶合金复合材料技术领域,更具体地,涉及一种内生多孔钛增强镁基非晶复合材料及其制备方法。

背景技术:

2.不同于传统晶态合金,通过快速冷却而获得的非晶合金保留了液体金属内部原子排列短程有序、长程无序的特征,因此非晶合金内部不存在晶界和位错等缺陷,表现出优于晶态合金的高强度、高硬度、大弹性极限等性能特点。目前,研究开发虽已得到了zr基、al基、mg基、ti基、fe基等一系列非晶合金,但绝大多数非晶合金的变形集中在局域化的狭窄剪切带内,使局部温度升高,造成材料软化,剪切带迅速失稳转化为裂纹,表现出室温脆断特征,不利于其实际应用。有研究表明向非晶基体中引入晶态第二相可有效缓解形变局域化特征,促使剪切带发生增殖,使变形更加均匀地分布在多重剪切带中,可有效提高非晶合金的室温塑性。

3.目前向非晶基体中引入第二相的方法包含外加法和内生法。外加法是将增强相直接加入到基体中,例如中国专利cn101348889a公开了一种外加fe颗粒制备镁基非晶复合材料的方法;内生法是通过一定反应在基体中生成增强相,例如中国专利cn103451577a公开了一种通过改变合金成分内生析出准晶颗粒强化的镁基非晶复合材料。一般而言,内生法得到的第二相与基体间的界面结合强度较外加法更高,材料整体力学性能更加优异。然而,内生增强非晶复合材料的工艺设计困难。

4.另一方面,有研究表明,镁基非晶合金的塑性加工区域为亚微米级,因此第二相尺寸及相间距需达到亚微米级时才能较好地发挥强韧化效果,但目前非晶合金复合材料中内生相尺寸多在微米级,效果不佳。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提供一种内生多孔钛增强镁基非晶复合材料,旨在解决目前非晶合金复合材料中内生相尺寸过大导致强塑化效果不佳的问题。

6.为实现上述目的,本发明提供了一种内生多孔钛增强镁基非晶复合材料,所述复合材料的组成表达式为(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

100-x

ti

x

,其中5≤x≤15,所述表达式中的比例为原子比;

7.所述复合材料中的基体为镁基非晶合金,所述镁基非晶合金包括mg、cu、gd和ag元素;所述复合材料中的增强相为内生多孔ti颗粒,所述多孔ti颗粒均匀分散在所述基体中,且所述基体充分填充所述多孔ti颗粒的孔隙,所述多孔ti颗粒的孔隙尺寸为亚微米级或纳米级。

8.优选地,所述多孔ti颗粒的孔隙直径为0.5μm~2μm,孔隙率为20%~65%。

9.按照本发明的另一方面,还提供了一种上述内生多孔钛增强镁基非晶复合材料的制备方法,包括如下步骤:

10.s1、按照所述复合材料的组成准备mg、cu、gd、ag和cu-ti粉原料;

11.s2、将所述原料中的cu、gd和ag混合进行真空电弧熔炼,冷却后制得cu-gd-ag预合金;

12.s3、将步骤s2制得的cu-gd-ag预合金和所述原料中的mg混合进行真空感应熔炼,待充分熔化后向熔体中加入所述cu-ti粉,保温搅拌,冷却后制得母合金;

13.s4、将步骤s3制得的母合金熔炼后铸造成形,制得所述内生多孔钛增强镁基非晶复合材料。

14.优选地,所述cu-ti粉的颗粒直径为30μm~180μm,所述cu-ti粉中cu和ti元素的原子比为0.5~2。

15.优选地,步骤s1中,所述原料中的mg、cu、gd和ag均经过机械打磨且去除氧化皮。

16.优选地,步骤s2的具体操作为:将cu、gd和ag原料置于水冷铜模坩埚内,对电弧熔炼设备抽真空,在真空环境下充入惰性保护气体保压,然后对原料进行电弧熔炼,待熔炼后的合金熔体冷却后对其翻面,再继续进行电弧熔炼,如此重复熔炼多次后,冷却得到cu-gd-ag预合金。

17.优选地,步骤s2中,制备cu-gd-ag预合金过程中的熔炼温度为1500℃~1800℃。

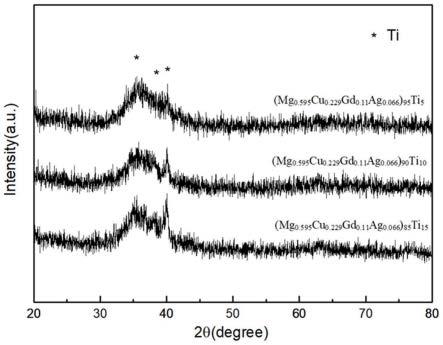

18.优选地,步骤s3的具体操作为:将cu-gd-ag预合金和mg块置于石墨坩埚中,对感应熔炼设备抽真空,在真空环境下充入惰性保护气体保压,对金属块进行感应加热熔炼,待坩埚中的金属全部熔化后,将cu-ti粉加入到坩埚中,保温一段时间,并在保温过程中充分搅拌熔体,倾斜坩埚将熔体浇注到铜模中,得到母合金。

19.优选地,步骤s3中,制备母合金过程中的熔炼温度为800℃~1000℃,保温搅拌的时间为1min~10min。

20.优选地,步骤s2至步骤s4中,在熔炼前对熔炼炉炉腔抽真空,真空度为3.0

×

10-3

pa~5.0

×

10-3

pa;然后通入惰性保护气体,所述惰性保护气体为纯度99.999%的氩气或氦气,所述惰性保护气体的相对保护压力为-0.05mpa~-0.01mpa。

21.优选地,步骤s4中,采用真空感应熔炼结合铜模喷铸制备所述内生多孔钛增强镁基非晶复合材料。

22.优选地,步骤s4的具体操作为:将破碎后的母合金块置于底部开有小孔的石英管坩埚中,对感应熔炼设备抽真空,在真空环境下充入惰性保护气体保压,对合金块进行感应加热熔炼,合金块熔化后对熔体施加一定压力的惰性气体,使得熔体喷出进入底部的铜模中,得到内生多孔钛增强镁基非晶复合材料。

23.优选地,步骤s4中,所述石英管坩埚底部小孔的直径为0.8mm~1.0mm。

24.优选地,步骤s4中,所述母合金熔炼温度为700℃~800℃。

25.优选地,步骤s4中,所述铜模喷铸过程中,对熔体施加的惰性气体压力为0.02mpa~0.15mpa。

26.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

27.(1)本发明提供的内生多孔钛增强镁基非晶复合材料,其中镁基基体具有较高的非晶形成能力,增强相为三维多孔状ti颗粒,基体填充于孔隙中,多孔ti颗粒的引入使复合构型兼具颗粒间微米级构型及颗粒内亚微米甚至纳米级构型,更有利于抑制复合材料中剪

切带的扩展,提高剪切带的稳定性,促进剪切带的增殖,提高材料的强度和塑性。

28.(2)本发明基于金属熔体中脱合金反应原理,即cu元素与mg熔体反应而ti元素与mg熔体不反应的特点,制备内生多孔ti相增强镁基非晶复合材料,相较于外加增强相,内生相与非晶基体的界面结合强度更高,复合材料的强度和塑性获得有效提高。

29.(3)本发明可通过调控cu-ti粉的颗粒直径、cu/ti原子比及熔炼温度和时间,获得不同孔隙结构的多孔ti相。

30.(4)本发明针对不同原料特性,依次进行预合金电弧熔炼,母合金感应熔炼,可有效抑制合金的蒸发和氧化,保证合金内部组织成分的均匀性。

31.(5)本发明的制备方法简便,工艺流程清晰,使用真空电弧熔炼炉和真空感应熔炼炉即可实现,重复率高,工业应用前景广泛。

附图说明

32.图1是本发明实施例1中(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

95

ti5非晶复合材料、实施例2中(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

90

ti

10

非晶复合材料和实施例3中(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

85

ti

15

非晶复合材料的x射线衍射图谱。

33.图2是本发明实施例1中(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

95

ti5非晶复合材料的微观组织sem图。

34.图3是本发明实施例1中经酸腐蚀后分离出的多孔ti颗粒的sem图。

35.图4是本发明实施例3中(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

85

ti

15

非晶复合材料的室温压缩应力-应变曲线。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.本发明提供的一种内生多孔钛增强镁基非晶复合材料,其组成表达式为(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

100-x

ti

x

,其中5≤x≤15,所述表达式中的比例为原子比;所述复合材料中的基体为镁基非晶合金,所述镁基非晶合金包括mg、cu、gd和ag元素;所述复合材料中的增强相为内生多孔ti颗粒,所述多孔ti颗粒均匀分散在所述基体中,且所述基体充分填充所述多孔ti颗粒的孔隙,所述多孔ti颗粒的孔隙尺寸为亚微米级或纳米级。

38.一些实施例中,所述多孔ti颗粒的孔隙直径为0.5μm~2μm,孔隙率为20%~65%。

39.本发明中涉及到的复合材料基体是镁基非晶合金,增强相为内生多孔ti相。本发明涉及的内生多孔相增强镁基非晶复合材料相比基体合金,多孔ti颗粒的引入使得空隙内部的亚微米级甚至纳米级尺度增强构型与颗粒间微米级尺度构型共同形成双尺度构型增强复合结构,更有利于抑制基体剪切带的扩展,促进剪切带增殖,提高剪切带稳定性,改善合金的室温强塑性。

40.本发明还提供了一种内生多孔钛增强镁基非晶复合材料的制备方法,其包括如下步骤:

41.s1、配料

42.按照原子分数比满足表达式(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

100-x

ti

x

(其中5≤x≤15)对原料mg、cu、gd、ag块和cu-ti粉进行配料。

43.一些实施例中,对原料mg、cu、gd、ag块预先进行机械打磨,去除表面氧化皮,保证各原料金属块的高纯度,优选地,所述mg、cu、gd、ag原料的纯度均大于99.5%。

44.一些实施例中,cu-ti粉的颗粒直径为30μm~180μm,cu-ti粉中cu和ti元素的原子比为0.5~2。cu-ti粉的颗粒直径越小,一定反应条件下多孔ti相的孔壁越粗;cu-ti粉中cu的含量越高,多孔ti相的孔隙率就越高。

45.s2、制备cu-gd-ag预合金

46.将原料中的cu、gd和ag块混合进行真空电弧熔炼,制得cu-gd-ag预合金。具体地,使用真空电弧炉,将按原子比配置好的cu块、gd块和ag块放置在电弧熔炼炉的水冷铜模中,对炉体抽真空后通入惰性保护气体,充分熔炼原料,冷却后获得cu-gd-ag预合金。

47.一些实施例中,优选地,电弧熔炼时的真空度为3.0

×

10-3

pa~5.0

×

10-3

pa,采用的惰性保护气体为纯度99.999%的氩气或氦气,惰性保护气体的相对保护压力为-0.05mpa~-0.01mpa,制备预合金的熔炼温度为1500℃~1800℃。每个合金块在电弧熔炼时熔炼多次,优选至少4次,每次熔炼时保持合金熔体状态3min,随后等待合金冷却后将其翻面再熔炼。

48.本发明根据各原料金属块和合金块的熔点及其他特性设计熔炼条件,cu、gd、ag的熔点较高,如果和mg一起感应熔炼,很容易造成cu、gd、ag熔炼不充分,从而导致合金成分不均匀,元素组分发生变化,因此先将cu块、gd块和ag块放置一起熔炼制得熔点降低的cu-gd-ag预合金。同时,通入惰性保护气体可有效防止金属在熔炼过程中被氧化。由于铜模底部通冷却水,靠近铜模底面的熔体冷却速度比较快,通过反复翻面、熔炼,可消除因冷速不同造成的组分不均匀,得到内部组织成分更加均匀的合金锭。

49.s3、制备母合金

50.将步骤s2制得的cu-gd-ag预合金和原料中的mg块混合进行真空感应熔炼,待充分熔化后向熔体中加入cu-ti粉,保温搅拌,冷却后制得母合金。具体地,使用真空感应炉,将破碎后的cu-gd-ag预合金与mg块共同置于高纯石墨坩埚中,对真空感应炉抽真空后充入惰性保护气体,感应加热熔炼mg块和cu-gd-ag预合金块,待其充分熔化后向石墨坩埚中加入cu-ti粉,保温一段时间,并在保温过程中充分搅拌熔体,将熔体浇注至铜模中,获得母合金。

51.一些实施例中,优选地,感应熔炼时的真空度为3.0

×

10-3

pa~5.0

×

10-3

pa,惰性保护气体为纯度99.999%的氩气或氦气,惰性保护气体的相对保护压力为-0.05mpa~-0.01mpa,制备母合金过程中的熔炼温度为800℃~1000℃,保温时间为1min~10min。cu-ti粉熔炼温度越高,时间越长,多孔ti相的孔壁越粗。

52.s4、制备内生多孔ti相增强镁基非晶复合材料

53.将步骤s3制得的母合金熔炼后铸造成形,制得内生多孔钛增强镁基非晶复合材料。优选地,采用真空感应熔炼结合铜模喷铸进行铸造。具体地,使用真空感应炉,将母合金破碎处理后置于底部开有小孔的石英管坩埚中,对真空感应炉抽真空后充入惰性保护气体,感应加热熔炼母合金块,熔化后向熔体上方引入一定压力的惰性气体气流,将熔体喷入至一定尺寸的铜模中,获得内生多孔ti相增强镁基非晶复合材料。选择不同尺寸、形状的铜

模可控制合金熔体的冷却速率及制得的复合材料形状。

54.一些实施例中,优选地,感应熔炼时的真空度为3.0

×

10-3

pa~5.0

×

10-3

pa,惰性保护气体为纯度99.999%的氩气或氦气,惰性保护气体的相对保护压力为-0.05mpa~-0.01mpa,母合金块熔炼温度为700℃~800℃。

55.一些实施例中,石英管坩埚的底部小孔直径为0.8mm~1.0mm。如果石英管坩埚底部小孔的直径太大,熔炼后的熔体可能直接通过小孔掉落;直径太小则使得熔体不易被喷出。

56.一些实施例中,母合金块充分熔化后对熔体施加的惰性气体压力为0.02mpa~0.15mpa,可使得熔体顺利喷入铜模中。

57.本发明利用cu-ti粉末中cu元素与mg基多组元熔体的混合焓为负(可反应),而ti元素与mg基多组元熔体的混合焓为正(不反应)的特点,在将cu-ti粉末加入到熔体中时,实现cu元素选择性扩散到熔体中,余下ti原子通过表面扩散形成三维多孔ti颗粒,分散在熔体中,同时熔体能够充分填充于三维多孔ti颗粒的孔隙中,而熔体成分经前期配比恰好得到目标基体成分,急冷后便可获得内生多孔钛增强镁基非晶复合材料。本发明制得的复合材料的基体是镁基非晶合金,主要由mg、cu、gd及ag等元素构成,该成分的合金具有相对较高的非晶成形能力,在铜模喷铸的情况下可以形成最大直径为27mm的棒状非晶合金,保证了后续复合化过程中基体的非晶特征;复合材料的增强相为内生多孔钛,主要为ti元素,多孔颗粒内部基体被孔隙结构分隔成尺寸在亚微米级甚至纳米级,接近基体的塑性加工区域特征值,实现了局域结构的最优化,能够进一步提高镁基非晶合金材料的室温强韧性。

58.本发明制备方法中使用的cu-ti粉的颗粒尺寸越小,其熔炼后凝固冷速越高,颗粒本身组织越细,后续得到的多孔ti颗粒的孔隙尺寸也会降低;cu/ti原子比越高,选择性溶解的cu元素越多,孔隙率也就会越高。同时,影响多孔ti相孔隙结构的因素除了cu-ti颗粒本身尺寸及其cu/ti比例外,还有熔炼温度与时间。由于多孔颗粒的孔壁ti相是由ti元素通过表面扩散形成的,熔体温度越高,熔炼时间越长,元素扩散越充分,ti相尺寸越粗大,即孔壁尺寸越粗,而孔壁尺寸越粗,孔隙尺寸与孔隙率会下降。因此,本发明可通过调节cu-ti粉的颗粒直径、cu/ti原子比以及cu-ti粉熔炼温度和时间来调控制得的复合材料中多孔ti相的孔隙结构。

59.以下结合具体实施例,对上述技术方案详细说明。

60.实施例1

61.本实施例制备的是(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

95

ti5非晶复合材料,具体包括如下步骤:

62.(1)对合金原料进行机械打磨,去除表面的氧化皮,将(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

95

ti5合金的原子个数比换算成质量百分比,称量配置好相应的mg块、cu块、gd块、ag块和cu-ti粉(颗粒尺寸为100μm~150μm,cu/ti原子比为1)。

63.(2)将配置好的cu块、gd块和ag块置于真空电弧炉的水冷铜模中,对炉体抽取真空至3.0

×

10-3

pa,通入纯度为99.999%的氩气气体至相对压力到-0.05mpa,对原料进行电弧熔炼,保持熔炼温度在1500℃~1800℃,充分熔炼3min后,停止熔炼,冷却后用翻样杆对合金锭翻面,重复熔炼共4次,得到cu-gd-ag预合金。

64.(3)将cu-gd-ag预合金破碎后同mg块一同置于高纯石墨坩埚中,对感应熔炼炉抽

取真空至3.0

×

10-3

pa,通入纯度为99.999%的氩气气体至相对压力到-0.03mpa,对cu-gd-ag预合金块和mg块进行感应熔炼,保持熔炼温度在800℃,充分熔化后向熔体中加入cu-ti粉,保温条件下机械搅拌3min,混合均匀后浇注入铜模中,获得母合金。

65.(4)对母合金进行破碎处理,选取合适大小的母合金块,放置于底部开有直径为0.8mm小孔的石英管坩埚中,对感应熔炼炉抽取真空至3.0

×

10-3

pa,通入纯度99.999%的氩气气体至相对压力到-0.05mpa,对母合金块进行感应熔炼,保持熔炼温度在700℃~800℃,充分熔化后向石英管上方通入压力为0.02mpa的氩气气流,使熔体喷入下方的铜模中,获得直径为2mm、长度为60mm的棒状(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

95

ti5复合材料。

66.图1中显示了(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

95

ti5复合材料的x射线衍射图,呈现出非晶基体的漫散射峰和ti的晶化峰。图2中显示了复合材料的微观组织,可看到多孔ti颗粒均匀分布在基体中。如图3所示,经酸腐蚀后可将多孔颗粒分离,经孔隙结构分析后可知多孔颗粒孔隙率为45%,平均孔隙尺寸为0.8μm。

67.实施例2

68.本实施例制备的是(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

90

ti

10

复合材料,具体包括如下步骤:

69.(1)对合金原料进行机械打磨,去除表面的氧化皮,将(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

90

ti

10

合金的原子个数比换算成质量百分比,称量配置好相应的mg块、cu块、gd块、ag块和cu-ti粉(颗粒尺寸为50μm~150μm,cu/ti原子比为1/2)。

70.(2)将配置好的cu块、gd块和ag块置于真空电弧炉的水冷铜模中,对炉体抽取真空至3.0

×

10-3

pa,通入纯度99.999%的氩气气体至相对压力到-0.05mpa,对原料进行电弧熔炼,保持熔炼温度在1500℃~1800℃,充分熔炼3min后,停止熔炼,冷却后用翻样杆对合金锭翻面,重复熔炼共4次,得到cu-gd-ag预合金。

71.(3)将cu-gd-ag预合金进行破碎处理后同mg块一同放置于高纯石墨坩埚中,对感应熔炼炉抽取真空至3.0

×

10-3

pa,通入纯度为99.999%的氩气气体至相对压力到-0.02mpa,对cu-gd-ag预合金块和mg块进行感应熔炼,保持熔炼温度在900℃,充分熔化后向熔体中加入cu-ti粉,保温条件下机械搅拌4min,混合均匀后浇注入铜模中,获得母合金。

72.(4)对母合金进行破碎处理,选取合适大小的母合金块,放置于底部开有直径为0.8mm小孔的石英管坩埚中,对感应熔炼炉抽真空至3.0

×

10-3

pa,通入纯度99.999%的氩气气体至相对压力到-0.05mpa,对母合金块进行感应熔炼,保持熔炼温度在700℃~800℃,充分熔化后向石英管上方引入压力为0.04mpa的氩气气流,使得熔体喷入下方的铜模中,获得直径为2mm、长度为60mm的棒状(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

90

ti

10

复合材料。

73.图1中显示了(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

90

ti

10

复合材料的x射线衍射图,可以看出该复合材料呈现出非晶基体的漫散射峰和ti的晶化峰。多孔ti第二相在基体里面均匀分布且其孔隙率为22%,平均孔隙尺寸为0.5μm。

74.实施例3

75.本实施例制备的是(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

85

ti

15

复合材料,具体包括如下步骤:

76.(1)对合金原料进行机械打磨,去除表面的氧化皮,将(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

85

ti

15

合金的原子个数比换算成质量百分比,称量配置好相应的mg块、cu块、gd块、ag块和cu-ti粉(颗粒尺寸为30μm~120μm,cu/ti原子比为2)。

77.(2)将配置好的cu块、gd块和ag块放到真空熔炼炉的水冷铜模中,对炉体抽取真空

至3.0

×

10-3

pa,通入纯度99.999%的氩气气体至相对压力到-0.05mpa,对原料进行电弧熔炼,保持熔炼温度在1500℃~1800℃,充分熔炼3min后,停止熔炼,冷却后用翻样杆对合金锭翻面,重复熔炼共4次,得到cu-gd-ag预合金。

78.(3)对cu-gd-ag预合金进行破碎处理,将小块的cu-gd-ag预合金和配置好的mg块放置于高纯石墨坩埚中,对感应熔炼炉抽真空至3.0

×

10-3

pa,通入纯度99.999%的氦气气体至相对压力到-0.01mpa,对cu-gd-ag预合金和mg合金块进行感应熔炼,保持熔炼温度在1000℃,充分熔化后向熔体中加入cu-ti粉,保温条件下机械搅拌4min,混合均匀后浇注入铜模中,获得母合金。

79.(4)对母合金进行破碎处理,选取合适大小的母合金块,放置于底部开有直径为1.0mm小孔的石英管坩埚中,对感应熔炼炉抽真空至3.0

×

10-3

pa,通入纯度为99.999%的氩气气体至相对压力到-0.05mpa,对母合金块进行感应熔炼,保持熔炼温度在700℃~800℃,充分熔化后向石英管上方引入压力为0.1mpa的氩气气流,使得熔体喷入下方的铜模中,获得直径2mm、长度60mm的棒状(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

85

ti

15

复合材料。

80.图1中显示了(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

85

ti

15

复合材料的x射线衍射图,可以看出该复合材料呈现出非晶基体的漫散射峰和ti的晶化峰。多孔ti第二相在基体里面均匀分布且其孔隙率为65%,平均孔隙尺寸为1.4μm。图4中显示了(mg

0.595

cu

0.229

gd

0.11

ag

0.066

)

85

ti

15

复合材料及其对应基体mg

59.5

cu

22.9

gd

11

ag

6.6

非晶基体合金的室温压缩应力应变曲线,可以看出复合材料具备更高的室温强塑性。其中,基体的断裂强度787.29mpa,断裂应变1.61%,而复合材料的断裂强度981.45mpa,塑性应变0.43%,断裂应变1.86%。

81.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1