一种高强度铁钴软磁合金带材及其制备方法与流程

1.本发明属于软磁材料的制备技术领域,涉及一种高强度铁钴软磁合金带材及其制备方法。

背景技术:

2.铁钴软磁合金饱和磁感应强度高、居里温度高、矫顽力低,适用于制作高功率密度电机。但是普通铁钴软磁合金力学强度较低,在高速电机转速日益提高的应用背景下,其不足日趋明显。例如

‘

退火工艺对feco软磁合金微观组织与力学性能的影响’,(材料研究与应用,2014(3),178-181),合金1j22强度250mpa,优化后和合金强度依然不能满足高速电机要求。为进一步提高合金强度,本发明开发了一种新型冷轧技术,结合优化之后的合金成分,达到强度与磁性能的优化匹配。

技术实现要素:

3.针对上述技术问题,本发明的一个目的是提供一种高强度铁钴软磁合金带材,具有高饱和磁感应强度、高屈服强度以及较低的矫顽力,适用于制作高速电机转子。

4.本发明的另一个目的是提供一种高强度铁钴软磁合金带材的制备方法,合金经真空感应熔炼

→

锻造开坯

→

热轧

→

冰盐淬火

→

冷轧

→

深冷轧制

→

真空热处理,获得高强度铁钴软磁合金带材,用于高转速高性能电机转子。

5.为了实现上述目的,本发明提供了如下技术方案:

6.本发明的合金元素的作用及合金设计依据如下:

7.fe:基体;

8.co:与fe为等原子比,合金磁性能好;

9.v:0.5~2.0%,提高合计塑性加工能力;

10.nb:0.03~0.5%,改善塑性,提高强度;

11.si、mn:控制其含量在0.3%以下;

12.c、p、s:杂质元素,其含量越低越好。

13.一种高强度铁钴软磁合金带材的化学成分按重量百分比为:co 47.5~51.0%、v 0.5~2.0%、nb 0.03~0.5%、si<0.3%、mn<0.3%、c≤0.03%、p<0.015%、s<0.015%,余量为fe;

14.所述铁钴软磁合金带材经真空感应熔炼

→

锻造开坯

→

热轧

→

冰盐淬火

→

冷轧

→

深冷轧制

→

真空热处理获得。

15.优选地,co 49.10~49.78%、v 0.55~1.89%、nb 0.05~0.48%、si 0.01~0.3%、mn 0.03~0.3%、c 0.005~0.007%、p 0.003~0.005%、s 0.002~0.004%,余量为fe。

16.进一步优选地,v 0.8~1.8%。

17.所述铁钴软磁合金带材具有如下室温磁性能及力学性能:b

400

:0.794~1.931t,b2400

:2.127~2.238t,b

4000

:2.211~2.300t,b

8000

:2.308~2.360t,矫顽力hc

8000

:57.3~363.8a/m,rm:432~1150mpa,rp

0.2

:210~563mpa,a:2.5~10%。

18.一种高强度铁钴软磁合金带材的制备方法,其特征在于,该方法包括原材料准备

→

真空感应熔炼

→

锻造开坯

→

热轧

→

冰盐淬火

→

冷轧

→

深冷轧制

→

真空热处理步骤,其中:

19.s1、原材料准备

20.按照如下重量百分比化学成分准备原材料:co 47.5~51.0%、v 0.5~2.0%、nb 0.03~0.5%、si<0.3%、mn<0.3%、c≤0.03%、p<0.015%、s<0.015%,余量为fe;

21.s2、真空感应熔炼

22.首先,采用真空感应炉熔炼合金,熔炼过程真空度≤1pa,严格控制合金元素的烧损量,使合金的成分控制在设计范围之内;待所有原材料化清后精炼60

±

5分钟,之后在真空感应炉的真空室将钢液浇铸为钢锭;

23.s3、锻造开坯

24.钢锭低于700℃装炉,升温速率≤200℃/h,在1150

±

10℃保温一定时间后开坯,锻造成所需规格热锻板坯;

25.s4、热轧

26.热锻板坯低于700℃装炉,升温速率≤200℃/h,在1140

±

10℃保温一定时间后热轧,热轧板的厚度为2~2.5mm;

27.s5、冰盐淬火

28.热轧板加热至880

±

10℃,进行冰盐淬火,冰盐水温度控制在-20℃以下;

29.s6、深冷轧制

30.热轧板淬火后表面修磨,冷轧为1.0mm厚的板坯;然后将板坯在液氮环境下浸润1小时以上,再次冷轧至0.35mm厚;

31.s7、真空热处理

32.冷轧带材后续经过700℃~870℃下4~4.5小时真空热处理,控制冷却至500℃后自然冷却。

33.所述步骤s2中,fe、co作为一次加料直接放入坩埚;v、nb作为二次加料放入真空感应炉料斗。

34.所述步骤s6中,轧制过程中,每道次轧制后,都重新液氮浸润10

±

5分钟以上。

35.所述步骤s7中,采用以下控制冷却工艺:以50℃/h降至750℃,再以200℃/h冷到500℃,后自然冷却至室温;或者以200℃/h冷到500℃,后自然冷却至室温。

36.与现有技术相比,本发明的有益效果在于:

37.本发明合金的强度高、磁性能好,经热处理后,具有较高居里温度、较高饱和磁感应强度等显著特点,可在高速电机领域中广泛推广。铁钴软磁合金为fe、co、v三元合金,fe、co为等原子比,添加0.8%~1.8%左右的v,改善合金塑性加工性能,可通过冷轧压延至需要的带材厚度。nb元素的添加,可以在基体中形成第二相γ’,在后续热处理过程中钉扎晶界,细化晶粒,提高带材强度。同时,本发明在冷轧制过程中,对带材进行深冷处理,细化热处理后材料组织,晶粒度8级或更细,(如果是高温处理,晶粒度约4级或更粗),提高铁钴软磁合金强度。

具体实施方式

38.下面结合实施例对本发明进行进一步说明。

39.本发明的高强度铁钴软磁合金带材的化学成分按重量百分比表示包括:co 47.5~51.0%、v 0.5~2.0%、nb 0.03~0.5%、si<0.3%、mn<0.3%、c≤0.03%、p<0.015%、s<0.015%,余量为fe。

40.优选地,co 49.10~49.78%、v 0.55~1.89%、nb 0.05~0.48%、si 0.01~0.3%、mn 0.03~0.3%、c 0.005~0.007%、p 0.003~0.005%、s 0.002~0.004%,余量为fe。

41.进一步优选地,v 0.8~1.8%。

42.本发明的高强度铁钴软磁合金带材经真空感应熔炼

→

锻造开坯

→

热轧

→

冰盐淬火

→

冷轧

→

深冷轧制

→

真空热处理获得。

43.具有如下室温磁性能及力学性能:b

400

:0.794~1.931t,b

2400

:2.127~2.238t,b

4000

:2.211~2.300t,b

8000

:2.308~2.360t,矫顽力hc

8000

:57.3~363.8a/m,rm:432~1150mpa,rp

0.2

:210~563mpa,a:2.5~10%。

44.本发明的高强度铁钴软磁合金带材的制备方法,具体包括如下步骤:

45.s1、原材料准备

46.按照如下重量百分比化学成分准备原材料:co 47.5~51.0%、v 0.5~2.0%、nb 0.03~0.5%、si<0.3%、mn<0.3%、c≤0.03%、p<0.015%、s<0.015%,余量为fe。

47.s2、真空感应熔炼

48.首先,采用真空感应炉熔炼合金,熔炼过程真空度≤1pa,严格控制合金元素的烧损量,使合金的成分控制在设计范围之内。其中fe、co作为一次加料直接放入坩埚;v、nb作为二次加料放入真空感应炉料斗,待所有原材料化清后精炼60分钟左右,之后在真空感应炉的真空室将钢液浇铸为钢锭。

49.s3、锻造开坯

50.钢锭低于700℃装炉,升温速率≤200℃/h,在1150

±

10℃保温一定时间后开坯,锻造成所需规格热锻板坯。

51.s4、热轧

52.热锻板坯低于700℃装炉,升温速率≤200℃/h,在1140

±

10℃保温一定时间后热轧,热轧板的厚度为2~2.5mm。

53.s5、冰盐淬火

54.热轧板加热至880

±

10℃,进行冰盐淬火,冰盐水温度控制在-20℃以下。冰盐成分为cacl2+nh4cl+nano3。

55.s6、深冷轧制

56.热轧板淬火后表面修磨,冷轧为1.0mm厚的板坯;然后将板坯在液氮环境下浸润1小时以上,再次冷轧至0.35mm厚。轧制过程中,每道次轧制后,都需重新液氮浸润10分钟以上。

57.s7、真空热处理

58.冷轧带材后续经过720℃~870℃

×

4小时真空热处理。

59.优选地,在720℃进行真空热处理可以获得最高强度。

60.实施例:

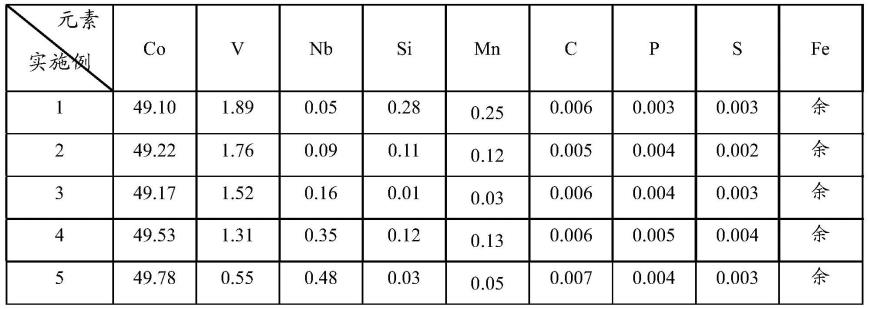

61.采用真空感应炉熔炼的5种成分合金的化学分析结果如表1所示:

62.表1熔炼合金的化学成分(质量百分比%)

[0063][0064]

上述成分合金采用的加工工艺一致:合金经真空感应熔炼

→

锻造开坯

→

热轧

→

冰盐淬火

→

冷轧

→

深冷轧制

→

真空热处理。

[0065]

实施例1-5的高强度铁钴软磁合金带材经不同温度的真空热处理后的磁性能和力学性能见表2-表5所示,合金材料具有良好的软磁性能兼顾较高的强度,在高速电机领域具有广泛的应用前景。

[0066]

表2经870℃真空热处理后高强度铁钴软磁合金室温磁性能及力学性能

[0067][0068]

表3经820℃真空热处理后高强度铁钴软磁合金室温磁性能及力学性能

[0069]

[0070]

表4经760℃真空热处理后高强度铁钴软磁合金室温磁性能及力学性能

[0071][0072][0073]

表5经720℃真空热处理后高强度铁钴软磁合金室温磁性能及力学性能

[0074]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1