具有温度测量功能的分选材料型铝锭制造装置及方法与流程

1.本发明涉及铝锭制造技术领域,具体是涉及具有温度测量功能的分选材料型铝锭制造装置及方法。

背景技术:

2.铝是一种金属元素,元素符号为al,原子序数为13。其单质是一种银白色轻金属。有延展性。商品常制成棒状、片状、箔状、粉状、带状和丝状。在潮湿空气中能形成一层防止金属腐蚀的氧化膜。铝粉在空气中加热能猛烈燃烧,并发出眩目的白色火焰。易溶于稀硫酸、硝酸、盐酸、氢氧化钠和氢氧化钾溶液,难溶于水。相对密度2.70。熔点660℃。沸点2327℃。铝元素在地壳中的含量仅次于氧和硅,居第三位,是地壳中含量最丰富的金属元素。航空、建筑、汽车三大重要工业的发展,要求材料特性具有铝及其合金的独特性质,这就大大有利于这种新金属铝的生产和应用。应用极为广泛。

3.现有技术中工业生产金属铝除了从铝土矿中直接冶炼以外,还可以利用废铝料进行再生铝的生产制造。再生铝是由废旧铝和废铝合金材料或含铝的废料,经重新熔化提炼而得到的铝合金或铝金属,是金属铝的一个重要来源。再生铝主要是以铝合金的形式出现的。一般废铝可熔炼成为可锻铝合金、铸造铝合金和炼钢用的脱氧剂。此外,还可用浸出法和干法(破碎、筛分和磁选)从浮渣和熔渣中回收小铝粒。

4.再生铝生产过程中常见的杂质为铁,因此铝铁分离也是再生铝自动熔化中的重要环节。现有设备对铝液中的铁和浮渣分离过程分化,无法直接对铝液中的铁和浮渣进行同时分离,效率较为低下,所以需要提出具有温度测量功能的分选材料型铝锭制造装置及方法。

技术实现要素:

5.为解决上述技术问题。

6.本技术提供了具有温度测量功能的分选材料型铝锭制造装置,包括有引导管,引导管设置于架体上,引导管包括有第一弯折管、第一斜向管、第二弯折管和第二斜向管,第一弯折管、第一斜向管、第二弯折管和第二斜向管按顺序依次首尾相连;以及火枪;以及直线驱动器,直线驱动器设置于架体上,火枪设置于直线驱动器的输出端,火枪的输出端朝向第一斜向管;以及铝铁分离机构,设置于架体上铝铁分离机构的进料端与第一斜向管的内部连通;以及浮渣清理机构,设置于第二斜向管上并与其内部连通。

7.优选的,铝铁分离机构包括有管体,管体设置于架体上,并且管体的一端与第一斜向管的内部连通,管体上开设有进气口和排料口;以及电磁铁,电磁铁处于管体的内部;以及伸缩驱动组件,伸缩驱动组件设置于管体的外部,伸缩驱动组件的输出端与电磁铁传动连接;以及风机,风机的输出端与进气口连接;以及端面清理组件,设置于管体上。

8.优选的,伸缩驱动组件包括有活动架,活动架处于管体的内部,电磁铁设置于活动架上;以及第二螺纹杆和第二导向杆,第二螺纹杆和第二导向杆均设置于活动架上并贯穿

管体的尾端;以及第二伺服电机,第二伺服电机设置于管体的外部;以及皮带轮,皮带轮设置于第二伺服电机的输出端;以及螺母,螺母套设于第二螺纹杆上并与其螺纹连接,螺母与管体尾端可转动连接,皮带轮和螺母之间通过皮带传动连接。

9.优选的,端面清理组件包括有气缸滑台,气缸滑台设置于管体的外部;以及刮板,刮板设置于气缸滑台的输出端,管体上设有开口,刮板处于开口处。

10.优选的,铝铁分离机构还包括排料筒,排料口上对称设有限位杆,排料筒套设于排料口上并与限位杆滑动连接,限位杆上套设有弹簧,弹簧的一端抵触限位杆端部,弹簧的另一端抵触排料筒外壁;以及振动组件,振动组件的输出端与排料筒传动连接。

11.优选的,振动组件包括有第三伺服电机,第三伺服电机设置于管体外部;以及摇臂,摇臂的受力端与第三伺服电机的输出端连接;以及滑动杆,排料筒的外壁设有条形槽,滑动杆的一端与条形槽滑动连接,滑动杆的另一端与摇臂的输出端连接。

12.优选的,排料筒靠近排料口的一端环绕设有多个气孔,气孔朝向排料筒的出料端;以及铝铁分离机构还包括有气流管,风机与多个气孔之间通过气流管连接。

13.优选的,浮渣清理机构包括有外送组件,外送组件设置于第二斜向管上并与其内部连通;以及收料叉,收料叉设置于第二斜向管的内部并与其铰接,收料叉的受力端设有第一齿轮;以及第四伺服电机,第四伺服电机设置于第二斜向管的外部,第四伺服电机的输出端设有第二齿轮,第二齿轮与第一齿轮啮合。

14.优选的,外送组件包括有排料管,排料管设置于第二斜向管上并与其内部连通;以及螺旋杆,螺旋杆设置于排料管的内部并与其可转动连接;以及第五伺服电机,第五伺服电机设置于排料管的外部,第五伺服电机的输出端与螺旋杆连接。

15.优选的,具有温度测量功能的分选材料型铝锭制造装置的实施方法,包括有以下步骤:

16.步骤一、铝液被灌入引导管的第一弯折管中;

17.步骤二、当检测到铝液温度过低存在凝固可能性时,工作人员打开火枪对第一斜向管进行升温处理,通过直线驱动器驱动火枪对整根第一斜向管进行升温作业;

18.步骤三、当铝液经过第一斜向管时,电磁铁将铝液中的铁附着于其表面,当铝液停止灌入后,伸缩驱动组件的输出端驱动电磁铁回收至管体的内部;

19.步骤四、电磁铁停止通电后附着于电磁铁表面的铁自然进行脱落;端面清理组件开始工作,端面清理组件对电磁铁表面进行清理,脱落后的铁落入排料筒中并排出,通过振动组件驱动排料筒快速振动,从而避免凝固铁的附着;

20.步骤五、最后铝液通过第二斜向管排出时经过收料叉,收料叉将铝液中浮渣拦截;

21.步骤六、当铝液完全排出后,第四伺服电机通过第二齿轮带动第一齿轮转动,第一齿轮带动收料叉上扬将浮渣送入外送组件内部,外送组件将浮渣排出。

22.本发明与现有技术相比具有的有益效果是:

23.1.本技术通过引导管、火枪、直线驱动器、铝铁分离机构和浮渣清理机构的设置,可以完成对铝铁分离和浮渣分离的同步进行,整体化的工作流程大大提高了工作效率;

24.2.本技术通过管体、电磁铁、伸缩驱动组件、风机和端面清理组件的设置,可以对铝铁进行分离并及时对铁杂质进行清理排出;

25.3.本技术通过排料筒、振动组件和气流管的设置,可以避免液固同存的铁杂质附

着与排料筒上,使排料筒不会出现堵塞情况并省去了人工的清理;

26.4.本技术通过外送组件、收料叉和第四伺服电机的设置,可以完成铝液中浮渣的清理并通过专线排出。

附图说明

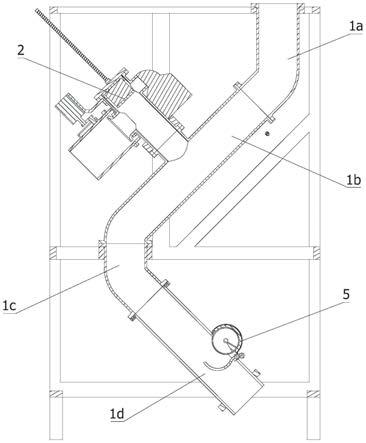

27.图1为本发明的立体结构示意图一;

28.图2为本发明的立体结构示意图二;

29.图3为本发明的主视图;

30.图4为本发明的侧视图;

31.图5为图4的a-a方向剖视图;

32.图6为本发明的第一斜向管、铝铁分离机构、排料筒、振动组件和气流管的立体结构示意图一;

33.图7为图6的b处放大图;

34.图8为本发明的第一斜向管、铝铁分离机构、排料筒、振动组件和气流管的立体结构示意图二;

35.图9为本发明的第一斜向管、铝铁分离机构、排料筒、振动组件和气流管的侧视图;

36.图10为图9的c-c方向剖视图;

37.图11为本发明的第二斜向管和浮渣清理机构的侧视图;

38.图12为图11的d-d方向剖视图;

39.图13为本发明的第二斜向管和浮渣清理机构主视图;

40.图14为图13的e-e方向剖视图。

41.图中标号为:

42.1-引导管;1a-第一弯折管;1b-第一斜向管;1c-第二弯折管;1d-第二斜向管;

43.2-火枪;

44.3-直线驱动器;

45.4-铝铁分离机构;4a-管体;4a1-进气口;4a2-排料口;4a3-限位杆;4a4-弹簧;4b-电磁铁;4c-伸缩驱动组件;4c1-活动架;4c2-第二螺纹杆;4c3-第二导向杆;4c4-第二伺服电机;4c5-皮带轮;4c6-螺母;4d-风机;4e-端面清理组件;4e1-气缸滑台;4e2-刮板;

46.5-浮渣清理机构;5a-外送组件;5a1-排料管;5a2-螺旋杆;5a3-第五伺服电机;5b-收料叉;5b1-第一齿轮;5c-第四伺服电机;5c1-第二齿轮;

47.6-排料筒;6a-条形槽;

48.7-振动组件;7a-第三伺服电机;7b-摇臂;7c-滑动杆;

49.8-气流管。

具体实施方式

50.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

51.如图1至图5所示,提供以下优选技术方案:

52.具有温度测量功能的分选材料型铝锭制造装置,包括有引导管1,引导管1设置于

架体上,引导管1包括有第一弯折管1a、第一斜向管1b、第二弯折管1c和第二斜向管1d,第一弯折管1a、第一斜向管1b、第二弯折管1c和第二斜向管1d按顺序依次首尾相连;以及火枪2;以及直线驱动器3,直线驱动器3设置于架体上,火枪2设置于直线驱动器3的输出端,火枪2的输出端朝向第一斜向管1b;以及铝铁分离机构4,设置于架体上铝铁分离机构4的进料端与第一斜向管1b的内部连通;以及浮渣清理机构5,设置于第二斜向管1d上并与其内部连通;

53.具体的,为了解决对铝液中浮渣和快速铁分离的技术问题,融化后的铝液被灌入引导管1的第一弯折管1a中,第一弯折管1a上设有温度传感器,通过温度传感器对进入后的铝液温度进行实时检测,当检测到铝液温度过低存在凝固可能性时,工作人员打开火枪2对第一斜向管1b进行升温处理,通过直线驱动器3驱动火枪2对整根第一斜向管1b进行升温作业,进入第一斜向管1b的铝液经过铝铁分离机构4的输出端,铝铁分离机构4的输出端对铝液中的铁进行收集,经过铝铁分离机构4输出端后的铝液再通过第二弯折管1c进入第二斜向管1d,进入第二斜向管1d后的铝液再由其出料端排出,铝液在第二斜向管1d内流动的过程中经过浮渣清理机构5的输出端,浮渣清理机构5的输出端将铝液中的浮渣进行收集,阶段性的分离工作完成后,脱离铁和浮渣的铝液进入下一步工序,此时引导管1整体处于排空状态,铝铁分离机构4和浮渣清理机构5分别将收集后的铁和浮渣进行排出。

54.如图6、图9和图10所示,提供以下优选技术方案:

55.铝铁分离机构4包括有管体4a,管体4a设置于架体上,并且管体4a的一端与第一斜向管1b的内部连通,管体4a上开设有进气口4a1和排料口4a2;以及电磁铁4b,电磁铁4b处于管体4a的内部;以及伸缩驱动组件4c,伸缩驱动组件4c设置于管体4a的外部,伸缩驱动组件4c的输出端与电磁铁4b传动连接;以及风机4d,风机4d的输出端与进气口4a1连接;以及端面清理组件4e,设置于管体4a上;

56.具体的,为了解决铝液和铁分离的技术问题,在引导管1被灌入铝液前,伸缩驱动组件4c的输出端驱动电磁铁4b进入第一斜向管1b的内部,并且电磁铁4b通电,当铝液经过第一斜向管1b时,电磁铁4b将铝液中的铁附着于其表面,当铝液停止灌入后,伸缩驱动组件4c的输出端驱动电磁铁4b回收至管体4a的内部,并且电磁铁4b处于排料口4a2上方,电磁铁4b停止通电后附着于电磁铁4b表面的铁自然进行脱落,但是初层附着铁会凝固于电磁铁4b端面,端面清理组件4e开始工作,端面清理组件4e的输出端对电磁铁4b表面进行清理,脱落后的铁通过排料口4a2排出,并且风机4d始终对电磁铁4b表面进行风冷,对其进行及时降温。

57.如图8和图10所示,提供以下优选技术方案:

58.伸缩驱动组件4c包括有活动架4c1,活动架4c1处于管体4a的内部,电磁铁4b设置于活动架4c1上;以及第二螺纹杆4c2和第二导向杆4c3,第二螺纹杆4c2和第二导向杆4c3均设置于活动架4c1上并贯穿管体4a的尾端;以及第二伺服电机4c4,第二伺服电机4c4设置于管体4a的外部;以及皮带轮4c5,皮带轮4c5设置于第二伺服电机4c4的输出端;以及螺母4c6,螺母4c6套设于第二螺纹杆4c2上并与其螺纹连接,螺母4c6与管体4a尾端可转动连接,皮带轮4c5和螺母4c6之间通过皮带传动连接;

59.具体的,为了解决驱动电磁铁4b进行铝铁分离的技术问题,伸缩驱动组件4c开始工作,第二伺服电机4c4的输出端驱动皮带轮4c5转动,皮带轮4c5通过皮带带动螺母4c6转

动,螺母4c6通过第二螺纹杆4c2驱动活动架4c1移动,活动架4c1带动电磁铁4b移动至第一斜向管1b的内部,第二导向杆4c3用于对活动架4c1的移动方向进行引导。

60.如图8所示,提供以下优选技术方案:

61.端面清理组件4e包括有气缸滑台4e1,气缸滑台4e1设置于管体4a的外部;以及刮板4e2,刮板4e2设置于气缸滑台4e1的输出端,管体4a上设有开口,刮板4e2处于开口处;

62.具体的,为了解决对电磁铁4b表面清理的技术问题,端面清理组件4e开始工作,气缸滑台4e1驱动刮板4e2进行移动,刮板4e2对处于管体4a内部的电磁铁4b进行清理。

63.如图6和图7所示,提供以下优选技术方案:

64.铝铁分离机构4还包括排料筒6,排料口4a2上对称设有限位杆4a3,排料筒6套设于排料口4a2上并与限位杆4a3滑动连接,限位杆4a3上套设有弹簧4a4,弹簧4a4的一端抵触限位杆4a3端部,弹簧4a4的另一端抵触排料筒6外壁;以及振动组件7,振动组件7的输出端与排料筒6传动连接;

65.具体的,为了解决引导固液同存的铁排出并避免其附着的技术问题,由于在对铁进行排出时会有小部分产生凝固,便极易附着与排料筒6上,此时通过振动组件7驱动排料筒6快速振动,从而避免凝固铁的附着,限位杆4a3和弹簧4a4用于支撑排料筒6。

66.如图10所示,提供以下优选技术方案:

67.振动组件7包括有第三伺服电机7a,第三伺服电机7a设置于管体4a外部;以及摇臂7b,摇臂7b的受力端与第三伺服电机7a的输出端连接;以及滑动杆7c,排料筒6的外壁设有条形槽6a,滑动杆7c的一端与条形槽6a滑动连接,滑动杆7c的另一端与摇臂7b的输出端连接;

68.具体的,为了解决避免铁附着于排料筒6的技术问题,振动组件7开始工作,第三伺服电机7a的输出端通过摇臂7b带动滑动杆7c转动,滑动杆7c通过条形槽6a带动排料筒6快速往复移动,通过排料筒6的振动避免铁附着排料筒6的内壁。

69.如图6所示,提供以下优选技术方案:

70.排料筒6靠近排料口4a2的一端环绕设有多个气孔,气孔朝向排料筒6的出料端;以及铝铁分离机构4还包括有气流管8,风机4d与多个气孔之间通过气流管8连接;

71.具体的,为了解决避免铁附着于排料筒6内壁的技术问题,风机4d通过气流管8将高压气流送至多个气孔,多个气孔将落入排料筒6内部的铁朝向其出料端吹送,辅助振动组件7完成铁的完全排出。

72.如图11和图12所示,提供以下优选技术方案:

73.浮渣清理机构5包括有外送组件5a,外送组件5a设置于第二斜向管1d上并与其内部连通;以及收料叉5b,收料叉5b设置于第二斜向管1d的内部并与其铰接,收料叉5b的受力端设有第一齿轮5b1;以及第四伺服电机5c,第四伺服电机5c设置于第二斜向管1d的外部,第四伺服电机5c的输出端设有第二齿轮5c1,第二齿轮5c1与第一齿轮5b1啮合;

74.具体的,为了解决铝液中浮渣去除的技术问题,铝液通过第二斜向管1d排出时经过收料叉5b,收料叉5b将铝液中浮渣拦截,当铝液完全排出后,第四伺服电机5c通过第二齿轮5c1带动第一齿轮5b1转动,第一齿轮5b1带动收料叉5b上扬将浮渣送入外送组件5a内部,外送组件5a将浮渣排出。

75.如图13和图14所示,提供以下优选技术方案:

76.外送组件5a包括有排料管5a1,排料管5a1设置于第二斜向管1d上并与其内部连通;以及螺旋杆5a2,螺旋杆5a2设置于排料管5a1的内部并与其可转动连接;以及第五伺服电机5a3,第五伺服电机5a3设置于排料管5a1的外部,第五伺服电机5a3的输出端与螺旋杆5a2连接;

77.具体的,为了解决浮渣排出的技术问题,收料叉5b上扬后将浮渣送入排料管5a1的内部,第五伺服电机5a3的输出端带动螺旋杆5a2转动,螺旋杆5a2将浮渣输送至排料管5a1的出料端排出。

78.具有温度测量功能的分选材料型铝锭制造装置的实施方法,包括有以下步骤:

79.步骤一、铝液被灌入引导管1的第一弯折管1a中;

80.步骤二、当检测到铝液温度过低存在凝固可能性时,工作人员打开火枪2对第一斜向管1b进行升温处理,通过直线驱动器3驱动火枪2对整根第一斜向管1b进行升温作业;

81.步骤三、当铝液经过第一斜向管1b时,电磁铁4b将铝液中的铁附着于其表面,当铝液停止灌入后,伸缩驱动组件4c的输出端驱动电磁铁4b回收至管体4a的内部;

82.步骤四、电磁铁4b停止通电后附着于电磁铁4b表面的铁自然进行脱落;端面清理组件4e开始工作,端面清理组件4e对电磁铁4b表面进行清理,脱落后的铁落入排料筒6中并排出,通过振动组件7驱动排料筒6快速振动,从而避免凝固铁的附着;

83.步骤五、最后铝液通过第二斜向管1d排出时经过收料叉5b,收料叉5b将铝液中浮渣拦截;

84.步骤六、当铝液完全排出后,第四伺服电机5c通过第二齿轮5c1带动第一齿轮5b1转动,第一齿轮5b1带动收料叉5b上扬将浮渣送入外送组件5a内部,外送组件5a将浮渣排出。

85.本技术通过引导管1、火枪2、直线驱动器3、铝铁分离机构4和浮渣清理机构5的设置,可以完成对铝铁分离和浮渣分离的同步进行,整体化的工作流程大大提高了工作效率。

86.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1