一种球形银粉及其制备方法和导电浆料与流程

1.本技术涉及电子新材料技术领域。具体地,本技术涉及一种球形银粉及其制备方法和导电浆料。

背景技术:

2.目前的银粉制造工艺,常用的技术方案一般均为:采用硝酸银或其络合物作为银前驱体,通过添加某一还原剂还原得到银粉,所用的还原剂一般采用维生素c,分散剂大量使用聚乙烯吡咯烷酮(pvp)。

3.上述工艺技术下所生产的银粉生产成本较高,废水处理难度极大,在形貌、粒径、微观结构等性能指标控制上的难度也很大,存在很强的不可控性。

4.目前常用技术下所制备的银粉产品的缺陷主要为:

5.(1)生产成本较高

6.目前国内广泛应用于光伏行业正面银浆的一种高振实球形银粉,分散剂pvp用量高达银粉产量的22%~50%,此成本占材料成本20%~30%左右。

7.(2)废水处理难度大,成本高

8.大量使用的pvp,在完成银粉生产环节的分散作用后,全部进入了废水中。在废水处理的蒸发阶段,高浓度的pvp废水粘度极高,如果蒸发率过高将彻底堵死系统,造成系统瘫痪,为系统安全,目前的蒸发率仅能设定的80%,另外的20%的蒸发浓渣须通过焚烧系统处理。每公斤银粉的废水处理成本一般在30元左右。

9.(3)产品性能上的稳定

10.现有银粉在粒径分布、比表面积等关键指标上,不同批次间存在较大的波动,严重影响下游银浆(胶)产品的性能指标,并对其稳定性造成影响;

11.(4)产品的可调性

12.主要表现为对粒径分布、比表面积等关键指标的调控。随着市场的发展,不同客户对银浆(胶)性能的需求不断细化,差别化越来越大。银浆(胶)性能差别化的需求,提出了对银粉的差别化需求。而现有银粉生产技术在可调控性方面的不足,大多通过掺杂而部分替代,严重制约银粉在差别化要求这一方面的满足程度。

13.(5)产品微观结构的控制

14.目前市场上的银粉大多微观结构单一,缺少多样化。银粉的微观结构,影响着银粉活性,直接对银浆的烧结性能产生影响。银粉多样化的缺乏,严重制约了银粉的适用窗口,无法满足不同银浆体系在不同烧结温度下对银粉活性的需求。

技术实现要素:

15.为解决现有技术中银粉生产成本较高、性能稳定性差、可调性差、微观结构单一以及生产废水处理难度大等问题,本技术旨在提供一种球形银粉的制备方法,在银粉的还原阶段,采用一种有机银胶体作为还原助剂,成功制备得到了性能稳定的球形银粉。本技术还

提供一种由上述方法制备的球形银粉及包含所述球形银粉的导电浆料。

16.本技术的具体技术方案如下:

17.1.一种球形银粉的制备方法,其特征在于,其包括以下步骤:

18.还原反应:使无机银盐、还原剂、有机银胶体与含有分散剂的分散液进行还原反应;

19.包裹银粉:向还原反应后的溶液中加入包裹剂得到球形银粉。

20.2.根据项1所述的制备方法,其特征在于,所述还原反应步骤包括:

21.将无机银盐固体溶于水中或将无机银盐溶液用水稀释,得到氧化液;

22.将还原剂溶于水中,得到还原液;

23.将分散剂加入水中,得到分散液;

24.向所述分散液中加入有机银胶体,得到有机银胶体分散液;

25.将所述氧化液、还原液和有机银胶体分散液混合,发生还原反应。

26.3.根据项1所述的制备方法,其特征在于,所述还原反应步骤包括:

27.将无机银盐固体溶于水中或将无机银盐溶液用水稀释,得到氧化液;

28.将分散剂加入水中,得到分散液;

29.向所述分散液中加入还原剂和有机银胶体,再加入氧化液,发生还原反应。

30.4.根据项1所述的制备方法,其特征在于,所述还原反应步骤包括:

31.将还原剂溶于水中,得到还原液;

32.将分散剂加入水中,得到分散液;

33.向所述分散液中加入无机银盐和有机银胶体,再加入还原液,发生还原反应。

34.5.根据项1~4中任一项所述的制备方法,其特征在于,所述有机银胶体包含有机银胶体颗粒和稳定剂,其中,所述有机银胶体中银含量为0.01~0.2mol/l,优选为0.01~0.05mol/l;

35.优选地,所述有机银胶体颗粒为硝酸二吡啶合银颗粒、硝酸四吡啶合银颗粒、硫酸二吡啶合银颗粒、硫酸四吡啶合银颗粒、柠檬酸银颗粒或草酸银颗粒,优选为硝酸二吡啶合银颗粒或硝酸四吡啶合银颗粒;

36.优选地,在制得所述有机银胶体之后至少10天内,所述有机银胶体的粘度保持在5~30pa

·

s,优选为10~20pa

·

s;

37.优选地,制得的所述有机银胶体储存在容器中,其中,与空气接触的部分为有机银胶体的上表面,与容器底部接触的部分为有机银胶体的底部,在储存之后至少10天内的任意时刻,所述有机银胶体的底部相对于有机银胶体的上表面的粘度变化率的绝对值小于10%;

38.优选地,所述有机银胶体储存至少10天后,所述有机银胶体的同一位置的粘度变化率的绝对值小于10%;

39.优选地,所述有机银胶体的比重为1.0~1.3g/ml;

40.优选地,所述有机银胶体的质量为所述无机银盐中银离子质量的0.01%~0.5%,优选为0.1%~0.5%;

41.优选地,所述有机银胶体中所述稳定剂的含量为20~150g/l,优选为40~130g/l;

42.优选地,所述稳定剂为非离子型高分子化合物,优选所述稳定剂选自明胶、阿拉伯

树胶和聚乙烯吡咯烷酮中的一种或两种或三种,更优选所述稳定剂为聚乙烯吡咯烷酮。

43.6.根据项1~5中任一项所述的制备方法,其特征在于,所述分散剂为非离子型高分子化合物,优选所述分散剂选自聚乙烯吡咯烷酮、明胶或阿拉伯树胶中的一种或两种或三种,更优选所述分散剂为聚乙烯吡咯烷酮。

44.7.根据项1~6中任一项所述的制备方法,其特征在于,所述无机银盐为硝酸银。

45.8.根据项2或3所述的制备方法,所述氧化液中银离子浓度为0.2~2mol/l。

46.9.根据项1~8中任一项所述的制备方法,其特征在于,所述还原剂选自维生素c、甲醛和水合肼中的一种或两种或三种;

47.优选地,所述还原剂与所述无机银盐中银的摩尔比为0.43~3:1。

48.10.根据项1~9中任一项所述的制备方法,其特征在于,在包裹银粉步骤中,向还原反应后的溶液中加入包裹剂,进行搅拌,静置分层,固液分离后得到球形银粉;

49.优选地,所述包裹剂选自硬脂酸、硬脂酸钠或棕榈酸中的任意一种;

50.优选地,向还原反应后的溶液中加入所述包裹剂,搅拌1~1.5h,静置分层;

51.优选地,向还原反应后的溶液中加入所述包裹剂,以200~500rpm进行搅拌,静置分层。

52.11.根据项1~10中任一项所述的制备方法,其特征在于,所述分散剂的质量不超过所述无机银盐中银离子质量的10%,优选为2%~8%;

53.优选地,所述包裹剂的质量为所述无机银盐中银离子的质量的0.5%~1.5%,优选为0.5%~1%。

54.12.一种球形银粉,其特征在于,所述银粉的d50为0.5~2.0μm,所述银粉的比表面积为0.2~1.0m2/g;

55.优选地,所述银粉的d10为0.6~1.2μm;

56.优选地,所述银粉的d90为1.5~2.5μm;

57.优选地,所述银粉的d100为2.2~4.5μm;

58.优选地,所述银粉的振实密度为5.5~6.6g/cm3;

59.优选地,所述银粉在540℃下的烧损为0.2%~0.9%。

60.13.一种由项1~11中任一项所述的制备方法制得的球形银粉。

61.14.一种导电浆料,其特征在于,其包含如项1~11中任一项所述的制备方法制得的球形银粉或如项12所述的球形银粉。

62.发明的效果

63.本技术的制备方法在银粉的还原反应阶段,采用一种有机银胶体作为还原助剂,制备得到一种低成本高性能的球形银粉,成功解决了下述问题:

64.(1)将分散剂用量和银粉产量的比例从24%~50%降到8%以下,相应地,pvp在银粉生产中的材料成本占比从20%~30%降低至5%以下。

65.(2)大幅降低了废水处理难度及处理成本,本技术由于大幅降低了分散剂用量,废水处理过程中的废水蒸发率由80%提高到97%,将每公斤银粉的废水处理成本降低到10元以下;

66.(3)制备得到的银粉产品性能稳定,通过下列方法成功地对银粉参数指标进行了调控:

67.稳定有机银胶体用量,使得银粉在粒径分布、比表面积等关键指标上保持了稳定;

68.通过对有机银胶体用量的调节,可以方便灵活地调节银粉粒径分布、比表面积等关键指标,实现了银粉产品型号多样化目标;

69.通过调节有机银胶体颗粒的大小,能够对银粉的微观结构产生影响。

附图说明

70.图1a和图1b分别为本技术实施例1的银粉(l1-6)的6.8mm

×

1.50k以及6.8mm

×

10.0k的扫描电镜图。

71.图2a和图2b分别为本技术实施例2的银粉(l1-2)的5.7mm

×

5.00k以及5.7mm

×

10.0k的扫描电镜图。

具体实施方式

72.下面对本技术做以详细说明。虽然下文示出了本技术的具体实施方式,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

73.需要说明的是,在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本技术的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

74.一方面,本技术提供一种球形银粉的制备方法,其包括以下步骤:

75.还原反应:使无机银盐、还原剂、有机银胶体与含有分散剂的分散液进行还原反应;

76.包裹银粉:向还原反应后的溶液中加入包裹剂得到球形银粉。

77.本技术的球形银粉的制备方法,使有机银盐、还原剂、还原助剂有机银胶体与含有分散剂的分散液发生还原反应,使银粉还原析出,即可高效率低成本地得到微观、宏观性能高度可控且性能稳定的银粉。

78.在一个具体实施方案中,本技术的制备方法,所述还原反应步骤包括:

79.将无机银盐固体溶于水中或将无机银盐溶液用水稀释,得到氧化液;

80.将还原剂溶于水中,得到还原液;

81.将分散剂加入水中,得到分散液;

82.向所述分散液中加入有机银胶体,得到有机银胶体分散液;

83.将所述氧化液、还原液和有机银胶体分散液混合,发生还原反应。

84.在上述具体实施方案中,本技术的制备方法,向反应釜中加入有机银胶体分散液,再按顺序先后加入氧化液和还原液,发生还原反应,氧化液和还原液的顺序没有限定。在可选的实施方案中,本技术的制备方法,向反应釜中加入有机银胶体分散液与还原液,混合均匀,再加入氧化液,发生还原反应。在可选的实施方案中,本技术的制备方法,向反应釜中加入有机银胶体分散液与氧化液,混合均匀,再加入还原液,发生还原反应。

85.在一个具体实施方案中,本技术的制备方法,所述还原反应步骤包括:

86.将无机银盐固体溶于水中或将无机银盐溶液用水稀释,得到氧化液;

87.将分散剂加入水中,得到分散液;

88.向所述分散液中加入还原剂和有机银胶体,再加入氧化液,发生还原反应。

89.在上述具体实施方案中,本技术的制备方法,所述氧化液中银离子浓度为0.2~2mol/l,例如可为0.2mol/l、0.4mol/l、0.6mol/l、0.8mol/l、1mol/l、1.2mol/l、1.4mol/l、1.6mol/l、1.8mol/l、2mol/l等。进一步优选地,所述还原液体积为所述氧化液体积的0.3~1倍,例如可为0.3倍、0.4倍、0.5倍、0.6倍、0.7倍、0.8倍、0.9倍、1倍等。

90.在一个具体实施方案中,本技术的制备方法,将所述氧化液、还原液和有机银胶体分散液混合发生还原反应时,或者,向所述分散液中加入还原剂和有机银胶体后再加入氧化液发生还原反应时,加入氧化液的速度为25~50l/min,例如可为25l/min、27l/min、30l/min、32l/min、35l/min、38l/min、40l/min、43l/min、45l/min、48l/min、50l/min等。银粉还原反应的晶粒成长机理为:先形成晶核,晶核由于反应环境的影响,产生特定方向的生长,随着反应时间,长大的晶核会逐步发生颗粒间的团聚。加料速度快,反应时间缩短,晶粒发生团聚的机率大大降低,因此分散性提高。

91.在一个具体实施方案中,本技术的制备方法,所述还原反应步骤包括:

92.将还原剂溶于水中,得到还原液;

93.将分散剂加入水中,得到分散液;

94.向所述分散液中加入无机银盐和有机银胶体,再加入还原液,发生还原反应。

95.在一个具体实施方案中,本技术的制备方法,将所述氧化液、还原液和有机银胶体分散液混合发生还原反应时,或者,向所述分散液中加入银盐和有机银胶体后再加入还原液发生还原反应时,加入还原液的速度为25~50l/min,例如可为25l/min、27l/min、30l/min、32l/min、35l/min、38l/min、40l/min、43l/min、45l/min、48l/min、50l/min等。加料速度快,反应时间缩短,晶粒发生团聚的机率大大降低,因此分散性提高。

96.在一个具体实施方案中,本技术的制备方法,所述有机银胶体包含有机银胶体颗粒和稳定剂,其中,所述有机银胶体中银含量为0.01~0.2mol/l,优选为0.01~0.05mol/l,例如可为0.01mol/l、0.02mol/l、0.03mol/l、0.04mol/l、0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l、0.1mol/l、0.12mol/l、0.14mol/l、0.16mol/l、0.18mol/l、0.2mol/l等。

97.本技术的有机银胶体中银含量的测定方法为:

98.(1)取50g左右的有机银胶体w1(准确至0.001g),置于60℃烘箱里,烘干2小时;后升温至105℃,干燥1小时;

99.(2)将上述样品移入马弗炉内,在540℃下烛烧1小时,取出恒重;

100.(3)准确称取步骤(2)中的样品重量w2(准确至0.001g);

101.(4)从步骤(3)的w2中称取约5g左右的样品w3(准确至0.0001g);

102.(5)将样品w3溶于20ml左右的浓硝酸(50%)中,并定容至50ml;

103.(6)用全自动电位滴定仪滴定用w3配制的硝酸银溶液中的银含量,测定值c1(g/l);

104.(7)按下列公式计算有机银胶体中银百分比含量c(%):

[0105][0106]

(8)根据有机银胶体的比重计算银的摩尔浓度。

[0107]

在一个具体实施方案中,本技术的制备方法,所述有机银胶体颗粒为硝酸二吡啶合银颗粒、硝酸四吡啶合银颗粒、硫酸二吡啶合银颗粒、硫酸四吡啶合银颗粒、柠檬酸银颗粒或草酸银颗粒,优选为硝酸二吡啶合银颗粒、硝酸四吡啶合银颗粒、硫酸二吡啶合银颗粒或硫酸四吡啶合银颗粒,更优选为硝酸二吡啶合银颗粒或硝酸四吡啶合银颗粒。两分子或四分子的吡啶基团与一个银离子络合生成的有机银胶体颗粒,能够使有机银胶体的稳定性更高。

[0108]

在一个具体实施方案中,本技术的制备方法,所述有机银胶体在制得之后至少10天内、优选为至少15天内、更优选为至少20天内的任意时刻使用旋转式粘度计在25℃、10rpm下测定的粘度为5~30pa

·

s,优选为10~20pa

·

s,例如可为5pa

·

s、8pa

·

s、10pa

·

s、12pa

·

s、15pa

·

s、18pa

·

s、20pa

·

s、23pa

·

s、25pa

·

s、27pa

·

s、30pa

·

s等,其中,至少10天例如可为10天、15天、20天、25天、30天等。将有机银胶体粘度控制在该范围内,可得到较高的胶体稳定性和活性,将对银粉性能的控制效果提供保障,但过高的稳定性需要较多的稳定剂来维护,胶体稳定性用量过高会对银粉粒径大小产生影响,所以有机银胶体粘度需要控制在一个合适的区间。在一个具体实施方案中,本技术的制备方法得到的有机银胶体的比重为1.0~1.3g/ml,例如可为1.0g/ml、1.05g/ml、1.1g/ml、1.15g/ml、1.2g/ml、1.25g/ml、1.3g/ml等。

[0109]

在一个具体实施方案中,本技术的制备方法,有机银胶体在制得之后至少10天内、优选为至少15天内、更优选为至少20天内的粘度保持在5~30pa

·

s,优选为10~20pa

·

s;制得的所述有机银胶体储存在容器中,其中,与空气接触的部分为有机银胶体的上表面,与容器底部接触的部分为有机银胶体的底部,在储存之后至少10天内、优选为至少15天内、更优选为至少20天内的任意时刻,所述有机银胶体的底部相对于有机银胶体的上表面的粘度变化率的绝对值小于10%,例如可为9.8%、9.5%、9%、8.5%、8%、7.5%、7%、6.5%、6%、5.5%、5%、4.5%、4%、3.5%、3%、2.5%、2%、1.5%、1%、0.5%、0%等,该值越小,有机银胶体越稳定,其中,至少10天例如可为10天、15天、20天、25天、30天等。

[0110]

在一个具体实施方式中,本技术的制备方法,有机银胶体在制得之后10天内、优选为至少15天内、更优选为至少20天内的粘度保持在5~30pa

·

s,优选为10~20pa

·

s;制得的所述有机银胶体储存在容器中,其中,与空气接触的部分为有机银胶体的上表面,与容器底部接触的部分为有机银胶体的底部,在储存之后至少10天内、优选为至少15天内、更优选为至少20天内的任意时刻,所述有机银胶体的底部相对于有机银胶体的上表面的粘度变化率的绝对值小于10%,例如可为9.8%、9.5%、9%、8.5%、8%、7.5%、7%、6.5%、6%、5.5%、5%、4.5%、4%、3.5%、3%、2.5%、2%、1.5%、1%、0.5%、0%等,至少10天例如可为10天、15天、20天、25天、30天等,优选为至少15天,更优选为至少20天;所述有机银胶体储存至少10天后、优选为至少15天后、更优选为至少20天后,所述有机银胶体的同一位置的粘度变化率的绝对值小于10%,例如可为9.8%、9.5%、9%、8.5%、8%、7.5%、7%、6.5%、6%、5.5%、5%、4.5%、4%、3.5%、3%、2.5%、2%、1.5%、1%、0.5%、0%等,该值越小,有

机银胶体越稳定,至少10天例如可为10天、15天、20天、25天、30天等。

[0111]

在一个具体实施方案中,本技术的制备方法,所述有机银胶体的质量为所述无机银盐中银离子的质量的0.01%~0.5%,优选为0.1%~0.5%,例如可为0.01%、0.02%、0.03%、0.04%、0.05%、0.12%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%等。

[0112]

在一个具体实施方案中,本技术的制备方法,所述有机银胶体中还包含稳定剂,有机银胶体颗粒均匀分散在由稳定剂构建的微观胶体架构里,由于微观胶体架构的保护,对有机银胶体颗粒之间的团聚起到了很好的阻隔作用,并有效避免了有机银因暴露于空气中被氧化而失去活性,从而制备得到高稳定性的有机银胶体。所述稳定剂的含量为20~150g/l,优选为40~130g/l,所述稳定剂为非离子型高分子化合物,优选所述稳定剂选自明胶、阿拉伯树胶和聚乙烯吡咯烷酮中的一种或两种或三种,更优选所述稳定剂为聚乙烯吡咯烷酮。

[0113]

在一个具体实施方案中,本技术的制备方法,所述分散剂为非离子型高分子化合物,优选所述分散剂选自聚乙烯吡咯烷酮、明胶或阿拉伯树胶中的一种或两种或三种,更优选所述分散剂为聚乙烯吡咯烷酮。

[0114]

在一个具体实施方案中,本技术的制备方法,还原反应所用的无机银盐为银盐溶液或银盐晶体。优选所述无机银盐为硝酸银,硝酸银为水溶性最好的无机盐,成本低廉,市场供应充足,性能稳定。

[0115]

在一个具体实施方案中,本技术的制备方法,通过使用还原剂使银还原析出,作为还原剂,可选自维生素c、甲醛、水合肼、胺类化合物和葡萄糖中的一种或两种以上;优选所述还原剂选自维生素c、甲醛和水合肼中的一种或两种或三种,使用上述还原剂,可以得到粒径分布稳定的银粉。为了提高银的反应收率,所述还原剂与所述无机银盐中银的摩尔比为0.43~3:1,例如可为0.43:1、0.45:1、1:1、1.5:1、2:1、2.5:1、3:1等。

[0116]

在一个具体实施方案中,本技术的制备方法,所述包裹剂附着在银粉表面,包裹剂有两个作用:为银粉产品储存期间分散性能的稳定提供了保障,二是为制浆过程中与浆料中包括溶剂、载体等在内的有机成份快速、均匀的形成一个整体提供了保证,所述包裹剂没有特别限定,例如可为硬脂酸、硬脂酸钠或棕榈酸中的任意一种。

[0117]

在一个具体实施方案中,本技术的制备方法,在包裹银粉步骤中,向还原反应后的溶液中加入包裹剂,进行搅拌,静置分层,固液分离后得到球形银粉,在一个优选的实施方案中,上述搅拌速度为200~500rpm,搅拌时间为1~1.5h等。

[0118]

在一个具体实施方案中,本技术的制备方法,所述分散剂的质量不超过所述无机银盐中银离子质量的10%,优选为所述无机银盐中银离子质量的2%~8%,例如为1%、2%、3%、4%、5%、6%、7%、8%、9%、10%等,分散剂用量越大,银粉颗粒间的团聚程度将越小,但过高的分散剂用量,将给银粉的后道清洗及相关废水的处理带来非常大的难度,所以满足银粉分散性能基本需求的分散剂用量很重要;所述包裹剂的质量为所述无机银盐中银离子质量的0.5%~1.5%,优选为0.5%~1.0%,例如可为0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1%、1.2%、1.3%、1.4%、1.5%等。

[0119]

在一个具体实施方案中,本技术的制备方法,将各反应液,如:氧化液、还原液、有机银胶体分散液、向分散液中加入还原剂和有机银胶体后得到的液体或向分散液中加入无

机银盐和有机银胶体后得到的液体的温度控制在15~40℃,备用,例如可为15℃、18℃、20℃、23℃、25℃、28℃、30℃、33℃、35℃、37℃、40℃等。

[0120]

在一个具体实施方案中,本技术的制备方法,所述水为去离子水。

[0121]

根据需要,本技术的制备方法还可包括银粉的清洗步骤,由于在经过上述还原反应和银粉包裹而得到的银粉中含有杂质,因此需要进行清洗。

[0122]

作为用于上述清洗的清洗溶剂,优选为纯水。上述回收及清洗的方式没有特别限定,可以根据目的而适当选择,例如可以列举倾析或压滤等。

[0123]

根据需要,本技术的制备方法还可包括银粉的干燥步骤,固液分离后得到的银粉或者清洗后的银粉,其中含有水分,在使用前需要除去水分。作为除去上述水分的方法,优选为真空干燥。干燥温度优选为100℃以下。

[0124]

另一方面,本技术还提供一种球形银粉,所述银粉的d50为0.2~2.0μm,优选为0.9~1.6μm,例如可为0.2μm、0.4μm、0.6μm、0.8μm、0.9μm、1.0μm、1.1μm、1.2μm、1.3μm、1.5μm、1.7μm、1.9μm、2.0μm等,所述银粉的比表面积为0.2~1.0m2/g,优选为0.3~0.7m2/g,更优选为0.25~0.4m2/g,例如可为0.2m2/g、0.25m2/g、0.3m2/g、0.35m2/g、0.4m2/g、0.45m2/g、0.5m2/g、0.6m2/g、0.7m2/g、0.8m2/g、0.9m2/g、1.0m2/g等。本技术的比表面积参照gb/t1774-1995—《超细银粉标准》进行测定。

[0125]

本技术的球形是指,在扫描电子显微镜(sem)下观察银粉时,颗粒形状为球形或近似球形、且100个颗粒的球形度为1.5以下的银粉,其中,球形度是指,通过sem照片观察颗粒时,最长径与最短径的比值。

[0126]

d50的测定方法为:通过激光衍射式粒度分布测定法测得的体积基准的粒径分布中的累积50%粒径。

[0127]

本技术的银粉的比表面积为bet比表面积,测定方法为:bet静态法,测定设备为:日本horiba 9603sa。当比表面积过高,如高于1.0m2/g时,所配制的浆料粘度将急剧升高,对浆料的印刷性能产生致命影响。另一方面,当比表面积过低,如高于0.2m2/g时,所配制的浆料粘度将非常低,浆料印刷线型无法保持,出现坍塌,严重影响浆料的电性能。

[0128]

在一个具体实施方案中,本技术的银粉的d10为0.6~1.2μm,例如可为0.6μm、0.7μm、0.8μm、0.9μm、1.0μm、1.1μm、1.2μm等。本技术的d10是指粒径小于该值的颗粒占10%。

[0129]

在一个具体实施方案中,本技术的银粉的d90为1.5~2.5μm,例如可为1.5μm、1.6μm、1.7μm、1.9μm、2.2μm、2.4μm、2.5μm等。本技术的d90是指粒径小于该值的颗粒占90%。

[0130]

在一个具体实施方案中,本技术的银粉的d100为2.2~4.5μm,例如可为2.5μm、2.8μm、3.0μm、3.3μm、3.5μm、3.9μm等。本技术的d100是指粒径小于该值的颗粒占100%。

[0131]

本技术的d10、d90和d100的测定方法同d50的测定方法。

[0132]

若银粉的粒度分布过大,所配制的银浆印刷时易于堵网,烧结时难以烧透,产生电性能问题,若银粉的粒度分布过小,则配制银浆时难以分散,易于成团,印刷时同时易于堵网,银浆烧结时易于烧塌,产生电性能问题。另外,优选为粒度分布的峰宽较窄、且粒径一致而偏差少的银粉。

[0133]

在一个具体实施方案中,本技术的银粉的振实密度为5.5~6.6g/cm3,优选为6.1~6.6g/cm3,例如可为5.5g/cm3、5.6g/cm3、5.7g/cm3、5.8g/cm3、6.0g/cm3、6.1g/cm3、6.2g/cm3、6.3g/cm3、6.5g/cm3、6.6g/cm3等。振实密度是指在规定条件下容器中的粉末经振实后

所测得的单位容积的质量。如果振实密度过低,所配制的银浆粘度偏高,银浆的银含量难以提高,难以达到通过提高银含量来提高电性能的目的。本技术的银粉振实密度参照gb/t 5162-2006进行测定。

[0134]

在一个具体实施方案中,本技术的银粉在540℃下的烧损为0.2%~0.9%,优选为0.25%~0.6%,例如可为0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%、0.6%、0.7%、0.8%、0.9%等。烧损是指:在540℃的温度下灼烧2小时,有机包裹剂全部分解,这时所测定的银粉重量损失(即烧损值)即为有机包裹剂的含量。

[0135]

在一个具体实施方案中,本技术的有机银胶体的制备方法包括以下步骤:

[0136]

制备银前驱体溶液:将无机银盐固体溶于水中,得到所述银前驱体溶液;

[0137]

制备有机络合溶液:将有机络合剂用水稀释,得到所述有机络合溶液;

[0138]

制备稳定剂溶液:将稳定剂溶于水中,得到所述稳定剂溶液;

[0139]

制备有机银胶体:将所述稳定剂溶液、有机络合溶液和银前驱体溶液混合,发生络合反应,得到所述有机银胶体。

[0140]

本技术的有机银胶体的制备方法采用有机基团与银离子络合,同时在合成环境中采用稳定剂,使得络合反应生成的有机银胶体颗粒均匀分散在由稳定剂构建的微观胶体架构里,由于微观胶体架构的保护,对有机银化合物粉末之间的团聚起到了很好的阻隔作用,并有效避免了有机银因暴露于空气中被氧化而失去活性,从而制备得到高稳定性的有机银胶体。

[0141]

在一个具体实施方式中,所述有机络合剂选自吡啶、柠檬酸及其盐、草酸及其盐中的一种,优选为吡啶。

[0142]

吡啶是一种有机化合物,是含有一个氮杂原子的六元杂环化合物,可以看作苯分子中的一个ch被n取代。这类杂环化合物在化学性质上表现为亲电取代反应难,亲核取代反应易,氧化反应难,还原反应易。在普通的应用场景中尤其在储存环境中稳定性大幅增加。在有机银化合物的阴离子部分引入吡啶基团,采用吡啶基团与银离子络合,得到了稳定性更高的有机银胶体。

[0143]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,在制备有机络合溶液步骤中,所述有机络合溶液中所述有机络合剂的浓度为0.1~1mol/l,优选为0.2~0.6mol/l,例如可为0.1mol/l、0.12mol/l、0.15mol/l、0.17mol/l、0.2mol/l、0.22mol/l、0.24mol/l、0.26mol/l、0.3mol/l、0.35mol/l、0.4mol/l、0.45mol/l、0.5mol/l、0.55mol/l、0.6mol/l等,将有机络合溶液中有机络合剂的浓度控制在该范围,可以得到稳定性较好的有机银胶体。当有机络合剂为吡啶时,可以较好的控制银和吡啶基团之间的配位数,二吡啶合银稳定性最好。

[0144]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,在制备银前驱体溶液步骤中,所述无机银盐为硝酸银或硫酸银,优选为硝酸银。硝酸银为水溶性最好的无机盐,成本低廉,市场供应充足,性能稳定,使得最终可以得到稳定性良好的有机银胶体。

[0145]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,在制备银前驱体溶液步骤中,所述银前驱体溶液中银离子浓度为0.05~0.5mol/l,优选为0.08~0.3mol/l,例如可为0.05mol/l、0.1mol/l、0.15mol/l、0.2mol/l、0.25mol/l、0.3mol/l、0.35mol/l、0.4mol/l、0.45mol/l、0.5mol/l等,银离子浓度过高,在络合过程中易于产生粒径粗大的沉

淀物,影响胶体的活性及稳定性,浓度过低,在实际应用过程中的胶体用量增大。将银前驱体溶液中银离子浓度控制在该范围,可使制得的有机银胶体的活性较高、稳定性较好且用量小。

[0146]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,所述稳定剂为非离子型高分子化合物,其在水相中溶解并构建成一种稳定的胶体架构,例如可选自明胶、阿拉伯树胶和聚乙烯吡咯烷酮(pvp)中的一种或两种或三种,因为pvp水溶性高,更优选所述稳定剂为聚乙烯吡咯烷酮。

[0147]

在一个具体实施方式中,在制备稳定剂溶液步骤中,所述稳定剂溶液中稳定剂浓度为50~150g/l,优选为50~135g/l,例如可为50g/l、60g/l、70g/l、80g/l、90g/l、100g/l、110g/l、120g/l、130g/l、133g/l、135g/l、140g/l、150g/l等,将定剂溶液中稳定剂浓度控制在上述范围内,可使制得的有机银胶体的稳定性较好且用量小。

[0148]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,在制备稳定剂溶液步骤中,所述稳定剂溶液在使用旋转式粘度计在25℃、10rpm下测定的粘度为10~30pa

·

s,优选为18~30pa

·

s,更优选为20~25pa

·

s,例如可为10pa

·

s、12pa

·

s、14pa

·

s、15pa

·

s、18pa

·

s、20pa

·

s、22pa

·

s、24pa

·

s、25pa

·

s、28pa

·

s、30pa

·

s等,将稳定剂溶液粘度控制在该范围内,使得最终制备的有机银胶体的粘度控制在5~30pa

·

s,粘度更稳定均匀,络合反应生成的有机银胶体颗粒在稳定剂中分散更均匀。

[0149]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,所述有机络合剂与无机银盐固体中的银的摩尔比为2~4:1,例如可为2:1、2.2:1、2.4:1、2.6:1、2.8:1、3:1、3.2:1、3.4:1、3.6:1、3.8:1、4:1等,在本技术中,通过控制有机络合剂与无机银盐固体中的银的摩尔比,使得加入过量的有机络合剂,保证无机银盐被充分络合。所述稳定剂的质量为所述无机银盐固体质量的20~50倍,优选为30~45倍,例如可为20倍、22倍、24倍、26倍、28倍、30倍、32倍、34倍、36倍、38倍、40倍、42倍、44倍、46倍、48倍、50倍等,能够保证有机银胶体被充分包裹。

[0150]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,在制备有机银胶体步骤中,将所述稳定剂溶液和所述有机络合溶液混合,再缓慢加入所述银前驱体溶液,发生络合反应,得到所述有机银胶体;或者,将所述稳定剂溶液和所述银前驱体溶液混合,再缓慢加入所述有机络合溶液,发生络合反应,得到所述有机银胶体。

[0151]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,缓慢加入所述银前驱体溶液或缓慢加入所述有机络合溶液的速度为0.01~1l/min,优选为0.05~0.5l/min,例如可为0.01l/min、0.05l/min、0.1l/min、0.2l/min、0.3l/min、0.4l/min、0.5l/min、0.6l/min、0.7l/min、0.8l/min、0.9l/min、1l/min等,控制缓慢加入的速度可以使络合反应更彻底;所述络合反应后,进行抽真空处理,优选在低速搅拌下进行抽真空处理,得到所述有机银胶体,抽真空处理能够充分去除有机银胶体在制备过程中混入的空气,以进一步保证有机银胶体的稳定性。

[0152]

在一个具体实施方式中,本技术的有机银胶体的制备方法中,制备银前驱体溶液步骤、制备有机络合溶液步骤、制备稳定剂溶液步骤、制备有机银胶体步骤均在10~30℃条件下进行,例如可为10℃、12℃、14℃、16℃、18℃、20℃、22℃、24℃、26℃、28℃、30℃等;所述水为去离子水。

[0153]

再一方面,本技术还提供一种由前述任一种制备方法制得的球形银粉。

[0154]

又一方面,本技术还提供一种包含前述任一种球形银粉或前述任一种制备方法制得的球形银粉的导电浆料。

[0155]

在一个具体实施方式中,所述导电浆料还包括玻璃粉、有机溶剂和载体。

[0156]

实施例

[0157]

本技术对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,所用试剂或仪器标明来源时,均为可以通过市购获得的常规试剂或仪器。

[0158]

硝酸银固体:纯度:≥99.8%,河南桐柏;

[0159]

pvp:医药级,巴斯夫;

[0160]

硬脂酸钠:ar级,上海国药;

[0161]

有机银胶体:实验室自制。

[0162]

实施例1-1

[0163]

按照以下步骤制备本实施例的有机银胶体:

[0164]

制备银前驱体溶液:在配料罐里加入硝酸银固体48g,加入去离子水,搅拌溶解为澄清透明溶液,得到1.5l银前驱体溶液;

[0165]

制备有机络合溶液:在配料罐里加入67g吡啶液体,用去离子水稀释,搅拌均匀,得到1.5l有机络合溶液;

[0166]

制备稳定剂溶液:在搅拌罐里加入pvp 2000g,加入去离子水,搅拌溶解为澄清透明溶液,得到15l稳定剂溶液,所述稳定剂溶液在使用旋转式粘度计在25℃、10rpm下测定的粘度为25pa

·

s;

[0167]

制备有机银胶体:将稳定剂溶液和有机络合溶液在搅拌罐内混合,搅拌均匀后,再加入银前驱体溶液,加料时间2h,控制温度为15℃,反应结束后以20rpm低速搅拌,静置1h,密闭搅拌罐,在20rpm低速搅拌下进行抽真空处理,得到色泽均匀的硝酸二吡啶合银有机银胶体或混有硝酸四吡啶合银的硝酸二吡啶合银有机银胶体。

[0168]

实施例1-2

[0169]

按照以下步骤制备本实施例的有机银胶体:

[0170]

制备银前驱体溶液:在配料罐里加入硝酸银固体60g,加入去离子水,搅拌溶解为澄清透明溶液,得到1.5l银前驱体溶液;

[0171]

制备有机络合溶液:在配料罐里加入83.8g吡啶液体,用去离子水稀释,搅拌均匀,得到1.5l有机络合溶液;

[0172]

制备稳定剂溶液:在搅拌罐里加入pvp 2000g,加入去离子水,搅拌溶解为澄清透明溶液,得到15l稳定剂溶液,所述稳定剂溶液在使用旋转式粘度计在25℃、10rpm下测定的粘度为25pa

·

s;

[0173]

制备有机银胶体:将稳定剂溶液和银前驱体溶液在搅拌罐内混合,搅拌均匀后,再加入有机络合溶液,加料时间3h,控制温度为20℃,反应结束后以20rpm低速搅拌,静置2h,密闭搅拌罐,在20rpm低速搅拌下进行抽真空处理,得到色泽均匀的硝酸二吡啶合银有机银胶体或混有硝酸四吡啶合银的硝酸二吡啶合银有机银胶体。

[0174]

实施例1-3

[0175]

按照以下步骤制备本实施例的有机银胶体:

[0176]

制备银前驱体溶液:在配料罐里加入硝酸银固体48g,加入去离子水,搅拌溶解为澄清透明溶液,得到1.5l银前驱体溶液;

[0177]

制备有机络合溶液:在配料罐里加入67g吡啶液体,用去离子水稀释,搅拌均匀,得到1.5l有机络合溶液;

[0178]

制备稳定剂溶液:在搅拌罐里加入明胶1000g,加入去离子水,搅拌溶解为澄清透明溶液,得到20l稳定剂溶液,所述稳定剂溶液在使用旋转式粘度计在25℃、10rpm下测定的粘度为30pa

·

s;

[0179]

制备有机银胶体:将稳定剂溶液和银前驱体溶液在搅拌罐内混合,搅拌均匀后,再加入有机络合溶液,加料时间3h,控制温度为20℃,反应结束后以20rpm低速搅拌,静置2h,密闭搅拌罐,在20rpm低速搅拌下进行抽真空处理,得到色泽均匀的硝酸二吡啶合银有机银胶体或混有硝酸四吡啶合银的硝酸二吡啶合银有机银胶体。

[0180]

实施例1-4

[0181]

按照以下步骤制备本实施例的有机银胶体:

[0182]

制备银前驱体溶液:在配料罐里加入硝酸银固体60g,加入去离子水,搅拌溶解为澄清透明溶液,得到1.5l银前驱体溶液;

[0183]

制备有机络合溶液:在配料罐里加入83.8g吡啶液体,用去离子水稀释,搅拌均匀,得到1.5l有机络合溶液;

[0184]

制备稳定剂溶液:在搅拌罐里加入明胶1000g,加入去离子水,搅拌溶解为澄清透明溶液,得到20l稳定剂溶液,所述稳定剂溶液在使用旋转式粘度计在25℃、10rpm下测定的粘度为30pa

·

s;

[0185]

制备有机银胶体:将稳定剂溶液和银前驱体溶液在搅拌罐内混合,搅拌均匀后,再加入有机络合溶液,加料时间3h,控制温度为20℃,反应结束后以20rpm低速搅拌,静置2h,密闭搅拌罐,在20rpm低速搅拌下进行抽真空处理,得到色泽均匀的硝酸二吡啶合银有机银胶体或混有硝酸四吡啶合银的硝酸二吡啶合银有机银胶体。

[0186]

实施例1-5

[0187]

按照以下步骤制备本实施例的有机银胶体:

[0188]

银前驱体溶液:在配料罐里加入硝酸银固体48g,加入去离子水,搅拌溶解成澄清透明溶液,得到1.5l银前驱体溶液;

[0189]

制备有机络合溶液:在配料罐里加入110g柠檬酸晶体,用去离子水稀释,搅拌均匀成澄清透明溶液,得到1.5l有机络合溶液;

[0190]

制备稳定剂溶液:在搅拌罐里加入pvp 2000g,去离子水,搅拌溶解成澄清透明溶液,得到15l稳定剂溶液,所述稳定剂溶液在使用旋转式粘度计在25℃、10rpm下测定的粘度为25pa

·

s。

[0191]

制备有机银胶体:将有机络合溶液和稳定剂溶液在搅拌罐内混合,搅拌均匀后,再加入银前驱体溶液,加料时间2h,控制温度为15℃,反应结束后以20rpm低速搅拌,静置1h,密闭搅拌罐,在20rpm低速搅拌下进行抽真空处理,得到色泽均匀的有机银胶体。

[0192]

实施例1-6

[0193]

按照以下步骤制备本实施例的有机银胶体:

[0194]

制备银前驱体溶液:在配料罐里加入硝酸银固体48g,加入去离子水,搅拌溶解为

澄清透明溶液,得到1.5l银前驱体溶液;

[0195]

制备有机络合溶液:在配料罐里加入67g吡啶液体,用去离子水稀释,搅拌均匀,得到1.5l有机络合溶液;

[0196]

制备稳定剂溶液:在搅拌罐里加入pvp 750g,加入去离子水,搅拌溶解为澄清透明溶液,得到15l稳定剂溶液,所述稳定剂溶液在使用旋转式粘度计在25℃、10rpm下测定的粘度为10pa

·

s;

[0197]

制备有机银胶体:将稳定剂溶液和有机络合溶液在搅拌罐内混合,搅拌均匀后,再加入银前驱体溶液,加料时间2h,控制温度为15℃,反应结束后以20rpm低速搅拌,静置1h,密闭搅拌罐,在20rpm低速搅拌下进行抽真空处理,得到色泽均匀的硝酸二吡啶合银有机银胶体或混有硝酸四吡啶合银的硝酸二吡啶合银有机银胶体。

[0198]

实施例1-7

[0199]

按照以下步骤制备本实施例的有机银胶体:

[0200]

制备银前驱体溶液:在配料罐里加入硝酸银固体48g,加入去离子水,搅拌溶解为澄清透明溶液,得到1.5l银前驱体溶液;

[0201]

制备有机络合溶液:在配料罐里加入67g吡啶液体,用去离子水稀释,搅拌均匀,得到1.5l有机络合溶液;

[0202]

制备稳定剂溶液:在搅拌罐里加入pvp 1350g,加入去离子水,搅拌溶解为澄清透明溶液,得到15l稳定剂溶液,所述稳定剂溶液在使用旋转式粘度计在25℃、10rpm下测定的粘度为15pa

·

s;

[0203]

制备有机银胶体:将稳定剂溶液和有机络合溶液在搅拌罐内混合,搅拌均匀后,再加入银前驱体溶液,加料时间2h,控制温度为15℃,反应结束后以20rpm低速搅拌,静置1h,密闭搅拌罐,在20rpm低速搅拌下进行抽真空处理,得到色泽均匀的硝酸二吡啶合银有机银胶体或混有硝酸四吡啶合银的硝酸二吡啶合银有机银胶体。

[0204]

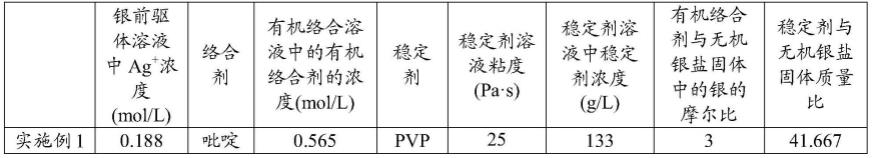

将实施例1-1~实施例1-7的各原料和参数列于表1中:

[0205]

表1

[0206][0207][0208]

对实施例1-1~实施例1-7制备得到的有机银胶体产品进行检测,各产品参数如下表2所示。

[0209]

其中,有机银胶体活性的评估方法为:将有机银胶体产品应用于硝酸银还原体系,在得到相同粒径的银粉颗粒下胶体的用量越少,则活性越高。

[0210]

有机银胶体稳定性的评估标准为:根据对银粉生产连续性的满足程度,在制得所述有机银胶体之后10天内的任意时刻,所述有机银胶体的底部相对于有机银胶体的上表面的粘度变化率的绝对值要求小于10%,所述有机银胶体储存10天后,所述有机银胶体的同一位置的粘度变化率的绝对值要求小于10%。

[0211]

表2

[0212][0213]

根据上表2中数据可知:

[0214]

实施例1-1~1-4、1-7均能得到性能较好的有机银胶体;

[0215]

在稳定性上,实施例5在存放了10天后出现了沉降,同时活性也出现了大幅度降低;

[0216]

实施例1-1~1-4、实施例1-6和1-7稳定性接近;

[0217]

在活性上,实施例1-1~1-4高于实施例1-6和实施例1-7;

[0218]

综合评估稳定性及活性,实施例1-1和实施例1-2优于实施例1-3和实施例1-4,实施例1-3和1-4优于实施例1-6和1-7,实施例1-6和1-7优于实施例1-5。

[0219]

利用实施例1-1制得的有机银胶体制备实施例2-1~实施例2-7的球形银粉。

[0220]

实施例2-1

[0221]

(1)配制氧化液:在300l的配料罐a中加入40kg的硝酸银固体,加入去离子水320l,溶解并搅拌均匀后,加热至30℃备用;

[0222]

(2)配制还原液:在300l的配料罐b中加入20kg的维生素c,加入去离子水380l,溶解并搅拌均匀后,加热至30℃备用;

[0223]

(3)配制分散液:在1000l的反应釜中加入2kg的pvp,加入去离子水400l、有机银胶体50g,溶解并搅拌均匀后,加热至30℃备用;

[0224]

(4)还原反应:打开反应釜的搅拌器,利用计量泵将配制好的氧化液和还原液,按设定的流量和次序先后加入反应釜中,氧化液和还原液的加入速度为50l/min,搅拌速度控制为200rpm;

[0225]

(5)银粉包裹:还原反应结束后,在反应釜内加入硬脂酸钠,加入量为初始投料的硝酸银中银离子质量的0.5%~1.5%,高速搅拌1~1.5h后静置分层,搅拌速度为400rpm;固液分离后得到各种不同粒径范围的球形银粉。

[0226]

实施例2-2

[0227]

(1)配制氧化液:在300l的配料罐a中加入40kg的硝酸银,加入去离子水320l,溶解并搅拌均匀后,加热至30℃备用;

[0228]

(2)配制反应底液:在1000l的反应釜中加入2kg的pvp,加入去离子水450l,溶解后再加入20kg的维生素c,搅拌溶解;最后加入有机银胶体50g,搅拌均匀后,加热至30℃备用;

[0229]

(3)还原反应:打开反应釜的搅拌器,利用计量泵将配制好的氧化液,按设定的流量加入反应釜中,氧化液加入速度为50l/min,搅拌速度为200rpm;

[0230]

(4)银粉包裹:还原反应结束后,加在反应釜内加入硬脂酸钠,加入量为初始投料的硝酸银中银离子质量的0.5%~1.5%,高速搅拌1~1.5h后静置分层,搅拌速度为400rpm;固液分离后得到各种不同粒径范围的球形银粉。

[0231]

实施例2-3

[0232]

(1)配制还原液:在300l的配料罐b中加入20kg的维生素c,加入去离子水380l,溶解并搅拌均匀后,加热至30℃备用;

[0233]

(2)配制反应底液:在1000l的反应釜中加入2kg的pvp,加入去离子水450l,溶解后再加入40kg的硝酸银,搅拌溶解;最后加入有机银胶体50g,搅拌均匀后用氨水调整ph至7~8,加热至30℃备用;

[0234]

(3)还原反应:打开反应釜的搅拌器,利用计量泵将配制好的还原液,按设定的流量加入反应釜中,还原液加入速度为50l/min,搅拌速度为200rpm;

[0235]

(4)银粉包裹:还原反应结束后,加在反应釜内加入硬脂酸钠,加入量为初始投料的硝酸银中银离子质量的0.5%~1.5%,高速搅拌1~1.5h后静置分层,搅拌速度为400rpm;固液分离后得到各种不同粒径范围的球形银粉。

[0236]

实施例2-4

[0237]

(1)配制氧化液:在300l的配料罐a中加入40kg的硝酸银固体,加入去离子水320l,溶解并搅拌均匀后,加热至30℃备用;

[0238]

(2)配制还原液:在300l的配料罐b中加入20kg的维生素c,加入去离子水380l,溶解并搅拌均匀后,加热至30℃备用;

[0239]

(3)配制分散液:在1000l的反应釜中加入2kg的pvp,加入去离子水400l、有机银胶体200g,溶解并搅拌均匀后,加热至30℃备用;

[0240]

(4)还原反应:打开反应釜的搅拌器,利用计量泵将配制好的氧化液和还原液,按设定的流量和次序先后加入反应釜中,氧化液和还原液的加入速度为50l/min,搅拌速度控制为200rpm;

[0241]

(5)银粉包裹:还原反应结束后,在反应釜内加入硬脂酸钠,加入量为初始投料的硝酸银中银离子质量的0.5%~1.5%,高速搅拌1~1.5h后静置分层,搅拌速度为400rpm;固液分离后得到各种不同粒径范围的球形银粉。

[0242]

实施例2-5

[0243]

(1)配制氧化液:在300l的配料罐a中加入40kg的硝酸银固体,加入去离子水320l,溶解并搅拌均匀后,加热至30℃备用;

[0244]

(2)配制还原液:在300l的配料罐b中加入20kg的维生素c,加入去离子水380l,溶解并搅拌均匀后,加热至30℃备用;

[0245]

(3)配制分散液:在1000l的反应釜中加入2kg的pvp,加入去离子水400l、有机银胶体0.4g,溶解并搅拌均匀后,加热至30℃备用;

[0246]

(4)还原反应:打开反应釜的搅拌器,利用计量泵将配制好的氧化液和还原液,按设定的流量和次序先后加入反应釜中,氧化液和还原液的加入速度为50l/min,搅拌速度控制为200rpm;

[0247]

(5)银粉包裹:还原反应结束后,在反应釜内加入硬脂酸钠,加入量为初始投料的硝酸银中银离子质量的0.5%~1.5%,高速搅拌1~1.5h后静置分层,搅拌速度为400rpm;固液分离后得到各种不同粒径范围的球形银粉。

[0248]

实施例2-6

[0249]

(1)配制氧化液:在300l的配料罐a中加入40kg的硝酸银固体,加入去离子水320l,溶解并搅拌均匀后,加热至30℃备用;

[0250]

(2)配制还原液:在300l的配料罐b中加入20kg的维生素c,加入去离子水380l,溶解并搅拌均匀后,加热至30℃备用;

[0251]

(3)配制分散液:在1000l的反应釜中加入0.8kg的pvp,加入去离子水400l、有机银胶体50g,溶解并搅拌均匀后,加热至30℃备用;

[0252]

(4)还原反应:打开反应釜的搅拌器,利用计量泵将配制好的氧化液和还原液,按设定的流量和次序先后加入反应釜中,氧化液和还原液的加入速度为50l/min,搅拌速度控制为200rpm;

[0253]

(5)银粉包裹:还原反应结束后,在反应釜内加入硬脂酸钠,加入量为初始投料的硝酸银中银离子质量的0.5%~1.5%,高速搅拌1~1.5h后静置分层,搅拌速度为400rpm;固液分离后得到各种不同粒径范围的球形银粉。

[0254]

对比例2-1

[0255]

(1)配制氧化液:在300l的配料罐a中加入40kg的硝酸银固体,加入去离子水320l,溶解并搅拌均匀后,加热至30℃备用;

[0256]

(2)配制还原液:在300l的配料罐b中加入20kg的维生素c,加入去离子水380l,溶解并搅拌均匀后,加热至30℃备用;

[0257]

(3)配制分散液:在1000l的反应釜中加入2kg的pvp,加入去离子水400l,溶解并搅拌均匀后,加热至30℃备用;

[0258]

(4)还原反应:打开反应釜的搅拌器,利用计量泵将配制好的氧化液和还原液,按设定的流量和次序先后加入反应釜中,氧化液和还原液的加入速度为50l/min,搅拌速度控制为200rpm;

[0259]

(5)银粉包裹:还原反应结束后,在反应釜内加入硬脂酸钠,加入量为初始投料的硝酸银中银离子质量的0.5%~1.5%,高速搅拌1~1.5h后静置分层,搅拌速度为400rpm;固液分离后得到各种不同粒径范围的球形银粉。

[0260]

将各实施例和对比例中所用原料以及原料用量列于下表3中。

[0261]

表3

[0262][0263]

对各实施例和对比例的球形银粉产品进行检测,各产品参数如下表4所示:

[0264]

表4

[0265][0266]

银粉性能的好坏主要体现为其适用性,性能越好的银粉,往往适用性越强,在不同的客户体系下,均表现出良好的性能。在银粉的诸多表征指标中,粒径分布范围,表征了银粉粒径的集中度,粒径分布范围越窄,银粉的适用性越强;粒径分布范围的宽窄,可用d100与d10的差值v(v=d100-d10)来判断:差值越小,说明其粒径分布宽度越窄,反之则越大。银粉生产行业中,一般认为差值小于4μm、尤其是小于3μm时,银粉粒径分布宽度较窄;反之,当差值大于4μm、尤其是大于5μm时,银粉粒径分布宽度较大。比表面积和振实密度跟所配制银浆的印刷性能相关,适合的比表面积和较高的振实密度为银浆的印刷性能提供了保证,另外,较高的振实密度同时为银浆的线型及较高的电性能提供了保证。适合的540℃下的烧损值保证了所配制浆料的分散性能和稳定性能。

[0267]

由表4可以看出,实施例2-1和2-2的银粉性能最优,实施例2-6的银粉性能较优,实施例2-3~2-5的银粉性能一般,对比例2-1的银粉最差。

[0268]

以上所述,仅是本技术的较佳实施例而已,并非是对本技术作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等

效实施例。但是凡是未脱离本技术技术方案内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本技术技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1